提高复合管电熔焊接合格率

大庆油田昆仑集团有限公司管业分公司 复合管QC小组

(黑龙江 大庆 163311)

1 小组概况

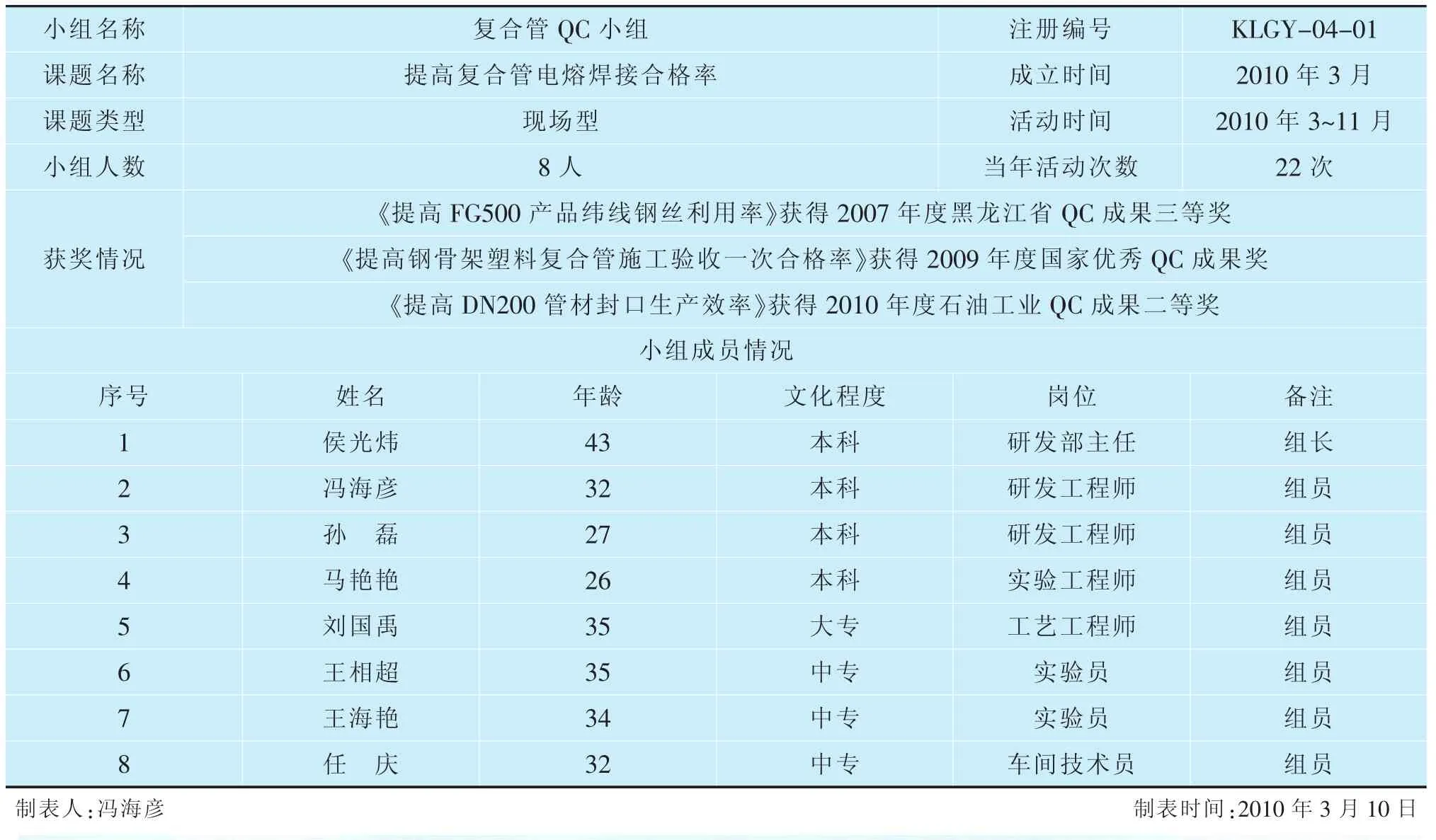

小组概况见表1。

2 选题理由

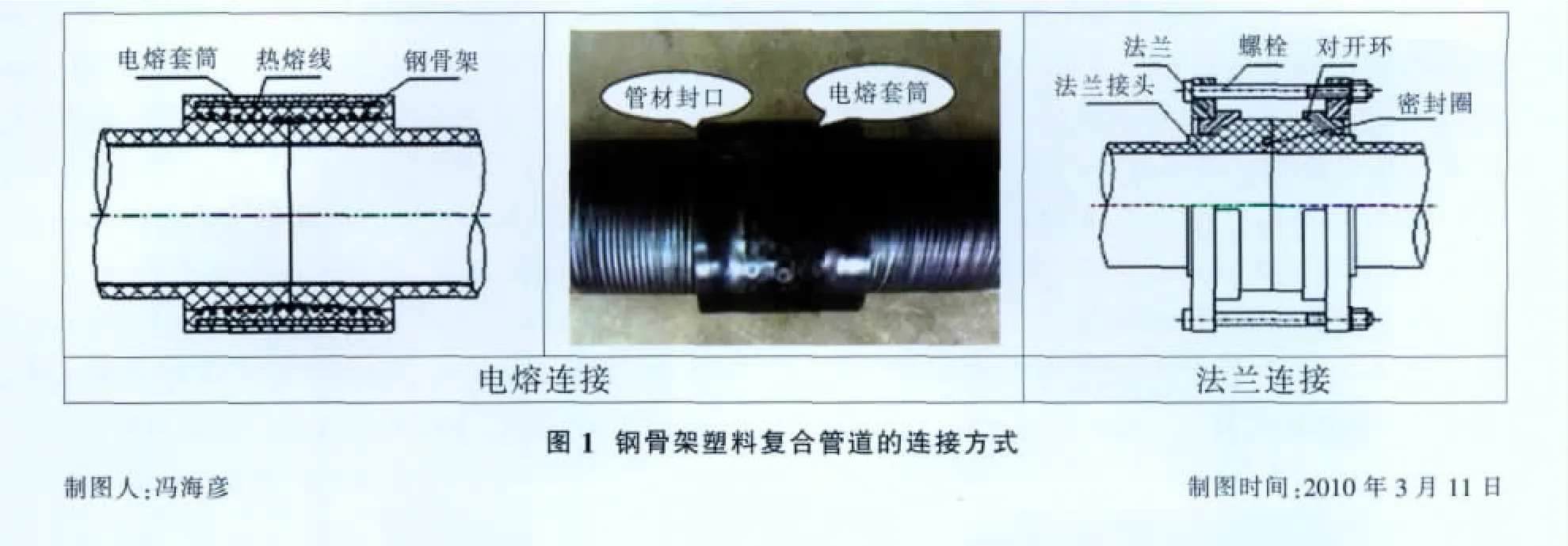

钢骨架塑料复合管道的连接方式主要有电熔连接和法兰连接2种(图1),其中电熔连接是一种重要的连接方式,是将管材插入电熔套筒 (以下简称“电熔”)内通电焊接,焊接质量直接影响管道的施工质量。

表1 小组概况

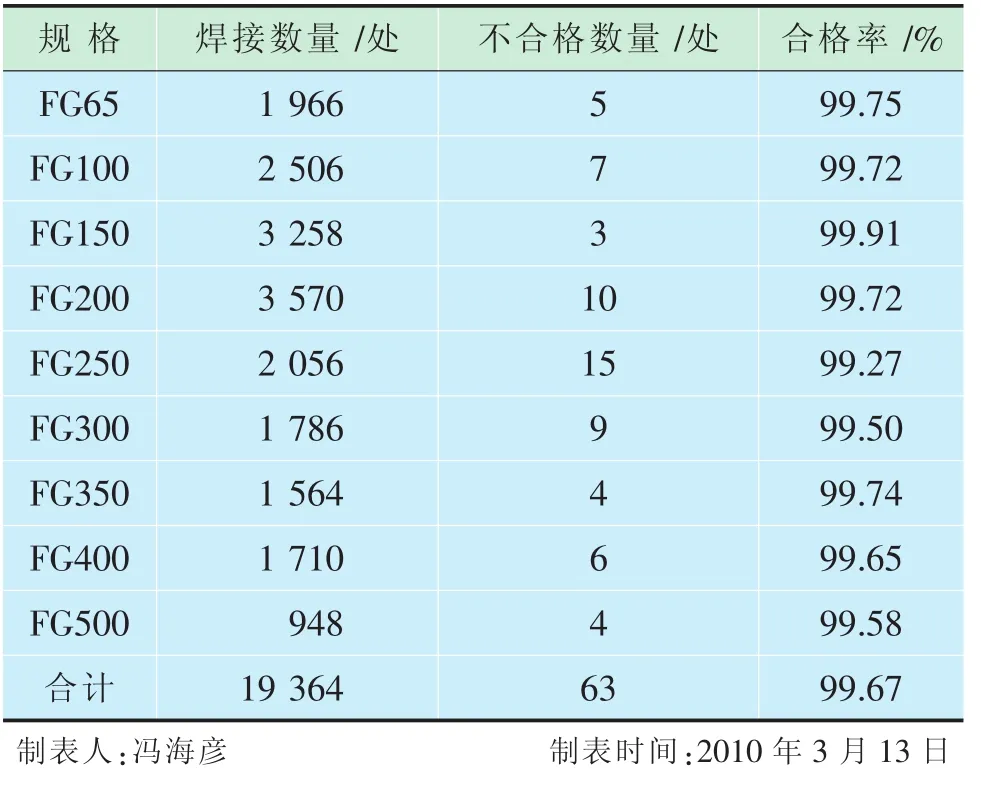

根据管业公司文件庆油昆集管业发[2010]2号《关于印发大庆油田昆仑集团有限公司管业分公司1月份综合计划的通知》要求,复合管电熔焊接合格率达到99.9%,据统计2009年3~11月电熔焊接合格率为99.67%,统计结果如表2所示。

表2 2009年3~11月复合管电熔焊接合格率统计表

为了达到公司要求,小组经过研究决定选择《提高复合管电熔焊接合格率》作为本次小组活动课题。

3 设定目标

本次活动的目标:将复合管电熔焊接合格率提高到99.9%。

4 目标值的可行性分析

施工中电熔焊接不合格情况有外壁冒料、内壁冒料及外表面塌陷3种情况(图2),内壁冒料严重时会导致管材内径缩小,管道流动阻力增大,压力差提高,影响介质的输送能力。

对2009年3~11月复合管电熔焊接不合格情况进行调查并进行分项统计,统计结果见表3。

从表3中可以看出,内壁冒料数量占电熔焊接不合格总数的71.4%。因此,可以判定造成电熔焊接合格率不达标的症结问题是内壁冒料。根据公式测算,如果解决了内壁冒料这个症结问题,电熔焊接合格率能达到的99.91%,达到公司要求。

测算依据:99.67%+(1-99.67%)×71.4%=99.91%>99.9%。

结论:通过目标值的可行性分析,复合管电熔焊接合格率达到99.9%这个目标是可行的。

5 原因分析

小组成员针对内壁冒料这个症结问题集思广益,利用因果图进行分析,找出造成内壁冒料的7条末端因素(图3)。

表3 2009年3~11月复合管电熔焊接不合格情况统计表

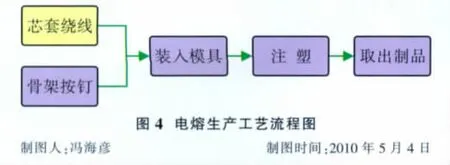

6 确定主要原因

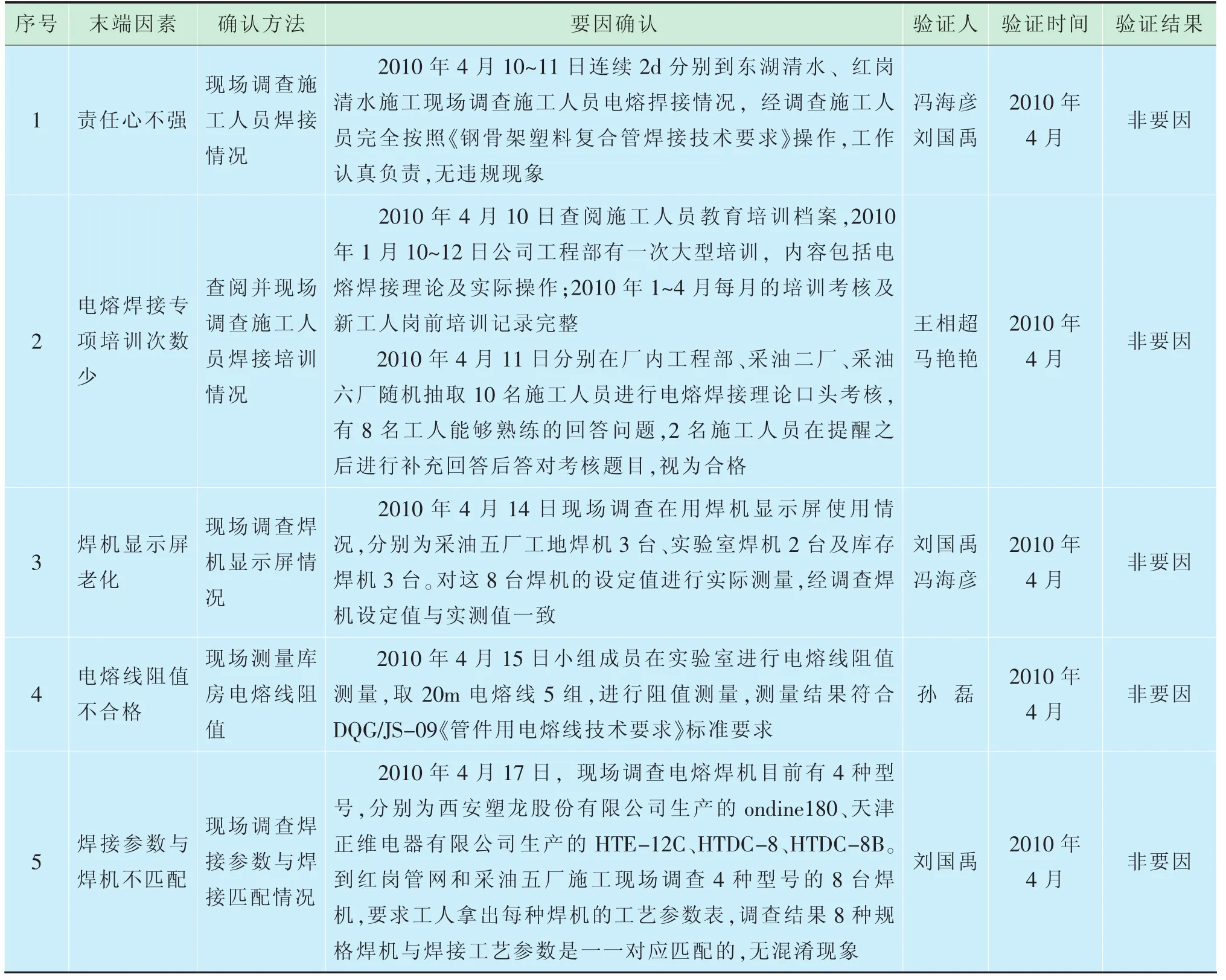

为找出内壁冒料的主要原因,小组成员针对图3因果图中的7条末端因素逐一进行分析、确认,要因确认表见表4。

经小组全体成员确认,造成电熔焊接内壁冒料的主要因素是电熔绕线方式不合理。

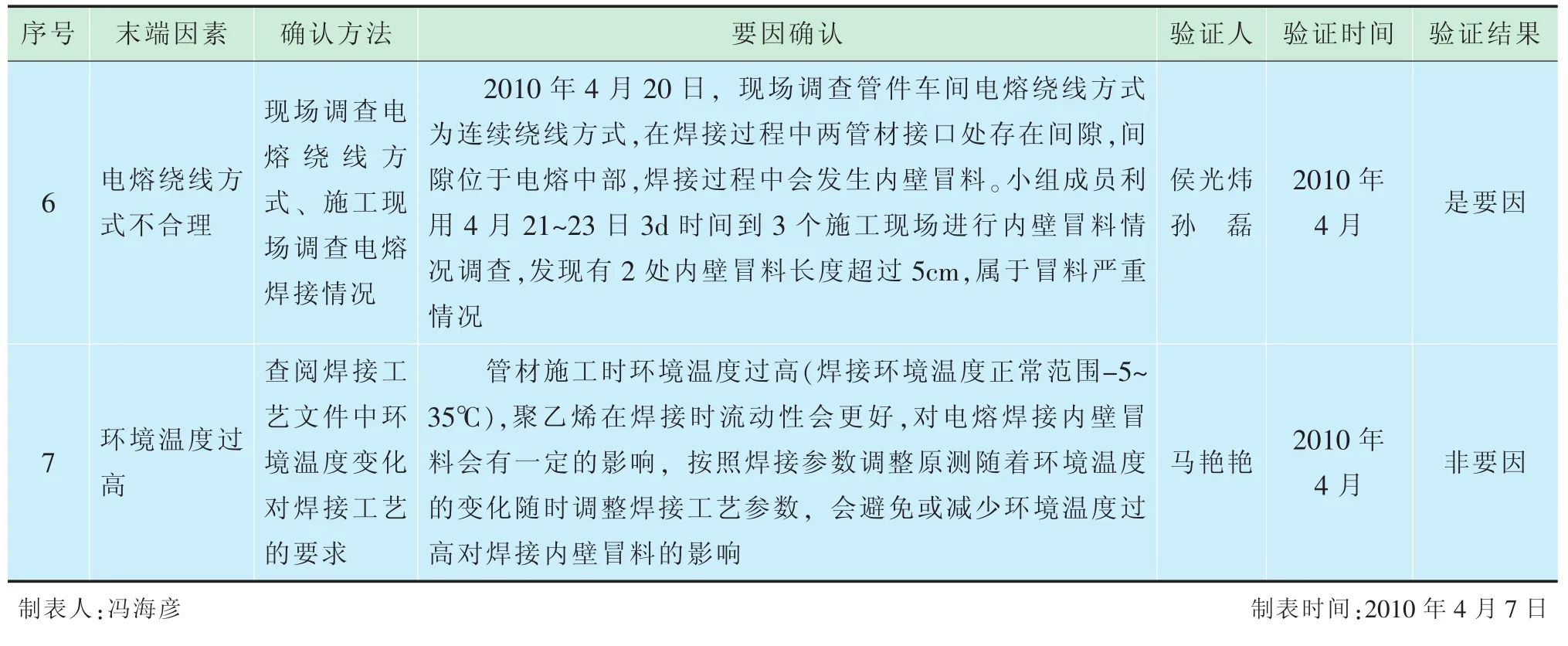

7 制定对策

在要因确定的基础上,小组成员针对要因逐条进行分析,运用头脑风暴法制订了多条对策,经过对方案进行优选,以容易实施、进度最快、效果最明显、实施风险最小为原则,最后优选出的对策如表5所示。

表4 要因确认表

续表4

表5 对策表

8 对策实施

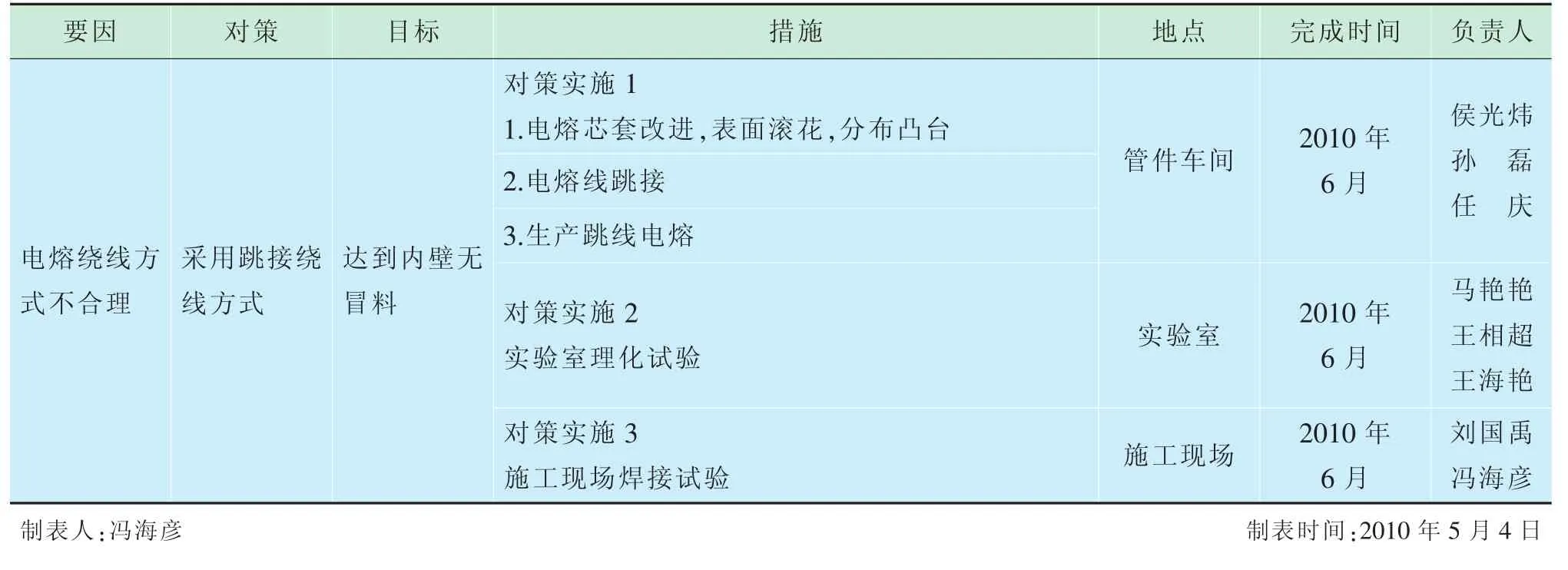

电熔生产工艺流程如图4所示。

2010年5月4日小组成员针对电熔绕线方式不合理这个要因,进行对策实施,主要对策是采用跳接绕线方式,但电熔线跳接后会发生挤线现象 (图5),原因是电熔芯套斜度较大,注入熔料时冲动电熔线,使得电熔线排列不均,造成挤压搭接现象。因此,研究了一种可行的跳线方案,既能保证产品质量,又能达到内壁无冒料,产品简称跳线电熔。小组成员针对跳线电熔进行方案实施。

8.1 对策实施1

8.1.1 电熔芯套改进,表面滚花、分布凸台

为避免跳线电熔产品成型时电熔线发生挤线现象,将电熔芯套表面进行滚花,且在跳线起始、终止位置径向各分布5个凸台(直径3.0mm、高0.6mm),跳线电熔芯套示意图如图6所示。

芯套表面滚花可提高其粗糙度,增大电熔线与芯套表面之间的摩擦力,防止挤线;芯套表面凸台意为阻挡电熔线,完成电熔线跳接,同时也防止了挤线现象发生。设计完成后,2010年5月23日完成了电熔芯套加工试制(图7)。

8.1.2 电熔线跳接

电熔芯套经过滚花、凸台处理后,2010年5月25日小组成员制定了绕线方案。

(1)将芯套组件安装在绕线机芯套架上,将接线柱插入芯套端部的接线柱孔内,按绕线机开机顺序开始绕线,绕线要紧密均匀,绕线至紧贴芯套上的小凸台一侧,准备跳线时停止绕线,进行焊线,防止电熔线串动,焊线后将档位挂到左档,导线柱移动,手动将电熔线跳至另一侧凸台外侧,电熔线布满芯套后停机,用螺旋千斤顶顶紧线端,防止松动,再用钳子将接线柱与电熔包塑线接紧,并插入芯套另一端部接线柱孔内。

(2)对跳线电熔进行焊线时,两侧小凸台处电熔线应加焊,加焊数量依照具体规格而定,表面焊线推荐如图8方式进行。

绕线机绕线及焊线过程如图9所示。

实施前后电熔线绕线方式对比如图10所示。

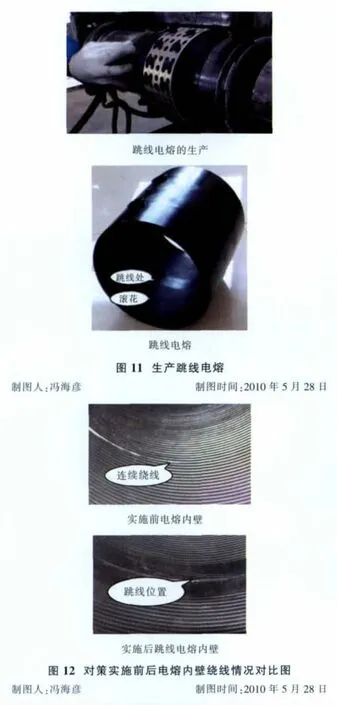

8.1.3 生产跳线电熔(图11)

对策实施前后电熔内壁绕线情况对比如图12所示。

对策实施后跳线电熔中心位置通过跳线出现一处无电熔线冷料区,电熔焊接时通过冷料区将实施前的连续熔池分隔成2个独立的熔池,避免了内壁冒料现象的发生。

8.2 对策实施2:实验室理化实验

(1)2010年6月2日对策实施后重新调整了跳线电熔焊接工艺,并生产了9种规格跳线电熔试验件,按照调整后焊接工艺分别用THE-12C、HTDC-8B、HTDC-8 3种型号焊机进行焊接试验。9种规格试验件焊接后达到内壁无冒料,焊接合格率为100%。

(2)焊接检测后又对每个焊接试验件进行耐压实验,目的是为了检测实施前后电熔在耐压试验方面是否有所不同。结果9个试验件厂内耐压试验合格率100%。焊接及耐压试验情况如图13所示。

(3)电熔绕线方式的改变,不会影响产品质量。2010年6月20日,将跳线电熔进行送检,产品检验合格。

8.3 对策实施3:施工现场焊接实验

因施工产品规格有限,2010年6月23~28日,小组成员针对6种规格跳线电熔产品分别到5个工地进行现场焊接试验,焊接试验结果达到了内壁冒无冒料。

对策实施前后电熔焊接质量对比如图14所示。

9 效果验证及效益分析

9.1 效果验证

对策实施后,2010年7月份进行了跳线电熔的批量生产,并应用到施工中,2010年11月底对跳线电熔焊接合格率进行统计,见表6。

表6 2010年(7~11月)跳线电熔焊接合格率统计表

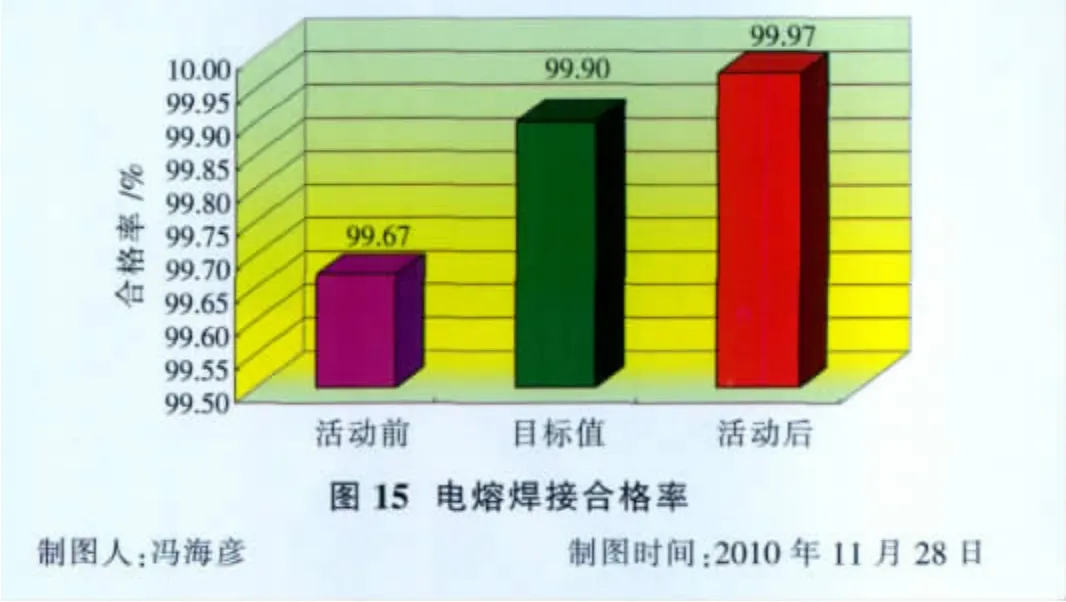

从表6中可以看出,使用新工艺生产的跳线电熔焊接内壁冒料数量为0,同时复合管电熔焊接合格率达到99.97%,完成了目标值(图15)。

9.2 计算效益

(1)经济效益。2009年3~11月复合管电熔焊接内壁冒料抢修经济损失统计结果见表7。

通过项目实施,9种规格跳线电熔可以节约电熔线如表8所示。

表7 2009年3~11月复合管电熔焊接内壁冒料经济损失统计表

表8 跳线电熔节约电熔线明细

9种电熔模具滚花及凸台改造费用为200×9= 1 800元,直接创效合计:81 370.8+7 757.64-1 800= 87 328.44元。

(2)社会效益。通过课题的实施,达到了电熔焊接内壁无冒料;解决了内壁冒料引起的管道流动阻力增大、压力差提高、影响介质输送的问题;提高了焊接质量及管道施工质量;避免了因电熔焊接质量与甲方协调沟通的环节。

10 制定巩固措施

(1)完善并下发DQG/JS-14《钢骨架塑料复合管件生产工艺规程》,调整4.1.4、4.1.5电熔产品绕线、焊线部分;完善并下发DQG/JS-19《钢骨架塑料复合管焊接技术要求》,调整跳线电熔焊接工艺参数部分。

(2)将跳线电熔生产情况跟踪到2011年4月 30日,跳线电熔在 DN100、DN500、DN350、DN200 4种规格中应用,节约电熔线的同时,已施工的跳线电熔无一处焊接内壁冒料。

11 总结及下一步打算

(1)这次QC小组活动严格按照科学的PDCA程序进行,完成了本次QC活动目标,取得了一定的社会效益和经济效益。通过此次活动,施工人员的焊接质量意识得到明显提高。此次活动使小组成员积累了丰富的现场工作经验,各方面素质得到了有效提升。

(2)施工中发现管材手工封口存在一些不足之处,QC小组准备将 《提高手工封口一次合格率》作为下一次活动课题。