高性能混凝土耐久性综述

作者:P.C. Aïtcin(加拿大谢尔布鲁克大学土木工程系)

译者:徐志惠,刘数华(武汉大学水利水电学院 武汉 430072)

高性能混凝土耐久性综述

作者:P.C. Aïtcin(加拿大谢尔布鲁克大学土木工程系)

译者:徐志惠,刘数华(武汉大学水利水电学院 武汉 430072)

普通混凝土的耐久性问题与环境的严酷性和高水胶比的不当使用有关。水胶比为0.30~0.40的高性能混凝土(简称HPC)通常比普通混凝土具有更高的耐久性,不仅是因为高性能混凝土的孔隙更少,而且其中的连通毛细管会由于自干燥的加剧而逐渐断开。在高性能混凝土中,侵蚀性离子的渗入非常困难,而且只是在表层。但在水化初期,如果自干燥没有得到控制,则将产生极其不利的影响。因此,HPC的养护和普通混凝土大有不同。在北海和加拿大的野外实践表明:当HPC得到合理的设计和养护时,在很恶劣的环境中也表现得令人满意。然而,HPC的耐火性不如普通混凝土,但也不像有些报告中写得那么差。当它和其它材料相比时,无论哪种类型的水泥,从耐火性角度看仍然是一种安全的材料。

养护;耐久性;耐火性;冻融;高性能混凝土

1 前言

近年来在高性能混凝土(HPC)领域的进步预示着混凝土向高科技材料迈出一大步,材料的性能及耐久性得到大大提高。这些进步甚至已经使它成为一种更生态环保的材料。外加剂、骨料和水等成分的潜力得到最大程度的发掘,并开发成一种有着更长生命周期的材料。尽管如此,当对比地质时间评价时,混凝土永远不会是永久的材料。如果研究得更远,则任何混凝土都会变成石灰石、粘土及砂来结束它们的生命周期。这些物质是钙、硅、铁、铝在地球环境中最稳定的矿物形式。因此,作为工程师或科学家能做的是尽可能地延长这种人造石的生命周期。

上世纪70年代后期,常将高强度混凝土(HSC)看作HPC。由于发现HPC远远不止是强度高,在耐久性和耐磨性等方面也显示出更高的性能。虽然运用广泛,但术语“HPC”时常被批评为定义模糊,甚至认为毫无意义。由于对HPC没有一个最好的定义,所以将之定义为一种获得充足湿养护的、低水胶比混凝土更合适。

HPC的胶凝材料通常包含水泥和一些矿物材料(如高炉矿渣、粉煤灰、硅粉、偏高岭土、稻壳灰以及石灰石粉之类的填充物)。三元胶凝体系充分利用了一些矿物质材料的协同优势,越来越多地用于提高新拌混凝土和硬化混凝土的性能,同时使得HPC更加生态环保。

必须强调的是:HPC技术的发展已不止一次向我们展示了Féret定则[1]中对混凝土抗压强度的预测,即混凝土的抗压强度与硬化基体的密实度密切相关。

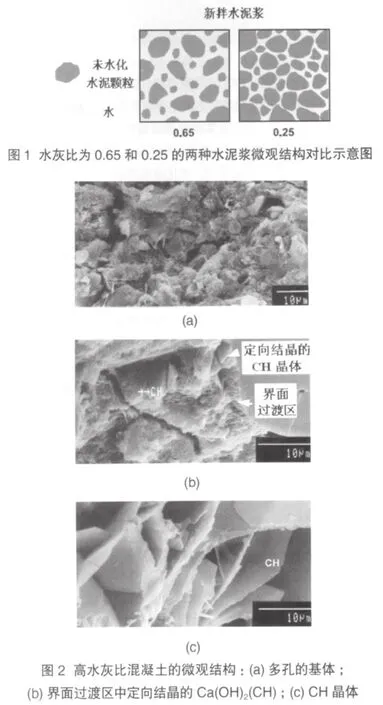

图1对比了水灰比为0.65和0.25的水泥浆的微观结构。在0.25水灰比的水泥浆中,每单位体积中水泥颗粒较多而水较少,因而水泥颗粒比0.65水灰比的水泥浆更加紧密,这种差异产生一种完全不同类型的硬化水泥浆。水灰比为0.65的水泥浆多孔,而且析晶过程使其富含结晶型水化产物;而水灰比为0.25的水泥浆非常密实。图2和图3阐释了高水灰比和低水灰比水泥浆在微观结构上存在的主要差异。这些微观结构上的差异将导致水泥浆以及水泥浆与骨料之间的界面过渡区在力学和耐久性等方面表现得大不相同。

特别是在降低水胶比时,水化水泥浆强度显著增加,HPC中粗骨料成为混凝土中最薄弱的部分。在这种情况下,混凝土的破坏常发生在粗骨料上。此时,水灰比定则并不适用。在某些地方,从力学的角度来看,将水胶比减小到一定的水平并不实际。因为HPC的强度不会显著超过骨料的抗压强度。当抗压强度受到粗骨料的限制时,获得更高强度的唯一方法是使用强度更高的骨料。虽然减小水灰比时抗压强度没有增加,但是基体的密实度增加了,因而 HPC的耐久性也得到提高。

2 体积的变化

和其它材料一样,混凝土的体积随温度的变化而改变。根据养护条件的不同,混凝土表现出不同的体积变化,它通常会收缩,但有时也会膨胀。本文不涉及诸如硫酸盐侵蚀、硅灰石膏侵蚀以及碱-骨料反应膨胀等化学作用引起的体积变化,主要考虑的体积变化是:塑性收缩、自收缩、温度变形、干缩[2]。碳化收缩也不考虑,因为它是一个非常缓慢的过程,而且发生得很晚。

在本文所考虑的情况中,体积变化的起因是相同的。拉伸应力出现在新拌混凝土的弯月面,这种弯月面或在新拌混凝土干燥(塑性收缩)过程中产生,或在硬化混凝土自干燥(自收缩)和干燥(干缩)过程中产生。

自收缩是水泥浆中发生的化学收缩,即水和水泥颗粒发生水化作用的一个结果。事实上,水泥水化产物的绝对体积比水泥颗粒和水的总体积更小。Le Chatelier 和Power[3]发现水化产生了8%的孔隙。在水的迁移过程中形成毛细管孔隙,在水化过程中可以看到毛细管随之变空(与干缩过程一样),但没有多少体积的减少,这种现象称作自干燥。自干燥产生的原因是水的迁移:从先前存在的粗孔流向细孔。

在水灰比高于0.5的普通混凝土中,湿润的毛细孔失水只会产生很低的拉应力。因此,水化水泥浆在自干燥过程中几乎不收缩(40~60×10-6)[4]。在水灰比为0.35或者更小的HPC中,使用了更多的水泥和更少的水,因而初始孔隙网络基本上由很细的毛细管组成,此时毛细管的干燥能产生拉应力使水泥浆收缩[2]。但是,当有外部供水时,只要和外部水源相连接,毛细管就不会干透[5],因而此时在0.35水灰比的水泥浆中不会产生拉应力和自收缩。当水灰比低于0.35时,混凝土的微观结构非常密实,从而使水不能渗透迁移。事实上,当水泥颗粒和外部供水发生水化作用时,水泥的绝对体积增大,致使一些孔隙和毛细管被填充。在这种情况下,讨论恒温收缩比自身收缩更恰当,因为自身收缩指的是一个封闭的系统。

因此,普通混凝土和HPC的本质区别是:不管是否水养,普通混凝土实际上并不会发生自收缩;而HPC在水化过程中如果没有进行水养,就会产生明显的自收缩。只要孔隙和毛细管相互连接且获得外部供水,HPC就不会发生自收缩。但是,当孔隙和毛细管网络的完整性被破坏时,自收缩就会在HPC硬化的水泥浆中发生,如图4所示。

当混凝土在干燥的环境中失去部分水时,干缩就会发生。干缩中有一些质量损失。硬化水泥浆的干燥收缩从混凝土的表面开始,而这一过程的快慢取决于环境的相对湿度和毛细管的孔径。普通混凝土的干缩非常迅速就是因为毛细管网络连接良好,而且有通向混凝土表面的开口毛细孔。HPC干缩很慢是因为毛细孔很细而且会很快地断开。

干缩和自收缩的另外一个主要不同点是干缩是由外向内进行,而当水泥颗粒和水在混凝土中均匀分散时,自收缩均匀且各向同性。

因此,普通混凝土和HPC在收缩表现方面有很大的差别,普通混凝土的水泥浆会表现出快速的由外而内的干燥收缩。但是没有水养时,HPC的水泥浆会发生明显的各向同性的自收缩。这种水泥浆收缩的不同形式对混凝土的养护和耐久性有十分重要的影响。

虽然对混凝土体积稳定性来说,硬化水泥浆的收缩是一个非常重要的参数,但它不是唯一的一个。另一个关键的因素是骨料的数量,更具体地说是粗骨料的数量。这一点经常被人们遗忘,骨料的作用不仅是填充物,事实上在遏制硬化水泥浆收缩和维持混凝土体积稳定时,都发挥着积极的作用:水灰比相同时,混凝土的收缩总是比水泥浆慢得多。通过提高骨料的用量可以大大降低混凝土的收缩;但应记住,硬化水泥浆的收缩是相同的,它只是被约束了,而且混凝土中水泥颗粒相对更少。因此,混凝土具有更好的体积稳定性。

3 混凝土的养护

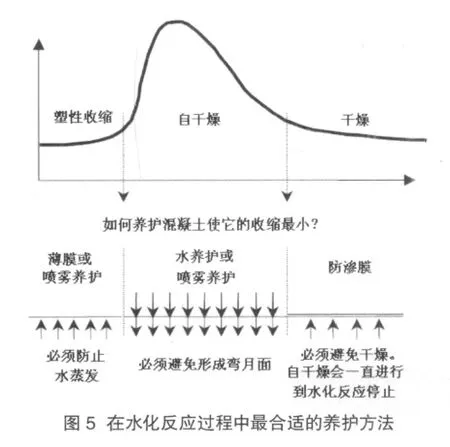

由于上述收缩行为的不同, HPC的养护方法必然与普通混凝土不同,正如图5所强调的那样。如果HPC在施工或完成后不立即用水湿养,就容易出现剧烈的收缩。因为HPC会因迅速的水化而产生剧烈的自收缩。养护薄膜可以为普通混凝土提供充足的保护(它对自收缩不敏感),而对HPC来说,薄膜只对阻止塑性收缩有帮助而对减少自收缩没有作用。

对所有HPC而言,关键的养护周期是从施工或完成后的2~3天,而且最关键的时刻通常是在前12~36小时。事实上,HPC在短时间内水养产生效果优于普通混凝土。

必须认识到HPC缺少早期水养的不良结果,24小时后再加水养护太迟。因为大量的塑性收缩和自收缩通常此时已经发生,而且毛细管网络多处已被破坏,微观结构已非常致密,外部的水很难渗入混凝土内部。

积水或喷雾供水是HPC最好的养护方法,两者都必须在HPC施工或完成后马上应用。如果某种原因使积水或喷雾法不能实施满七天,那么混凝土表面应用湿麻布或事先湿润过的土工织物覆盖,目的是确保在养护期内混凝土不会干燥,也不会发生自收缩[6]。

此外,我们发现任何水泥在水养期间体积都会膨胀而不是收缩。图6阐明了早期水养对混凝土体积变化的影响。

水养可以在7d以后停止,因为混凝土表面大部分的水泥已经水化,而且水养护对收缩的进展不再有什么影响。经过7d水养以后,由于微观结构致密,HPC干缩很缓慢而且自收缩已经使毛细管干透。即使这样,理论上最好的做法是将HPC表面密封,仍留在混凝土中的水可以被保留下来参加水化作用[6]。

将粗孔部分置换为相同体积的饱和轻骨料可以消减内部的自收缩[7]。饱和轻骨料颗粒具有小贮水池一样的作用,分布在整个混凝土,可以用于水泥水化,这样水泥浆毛细孔中就不会形成弯月面,这意味着拉应力更弱、自收缩更小。轻骨料也使抗压强度和弹性模量减小。 也可以使用减缩剂[8]。

另外一种非常有趣的养护概念由Jensen和Hansen提出[9],在混凝土搅拌时掺加高吸水性树脂。这种高吸水性树脂有水时被浸湿,因此在水泥水化时成为贮水层。这种供水方式可以使水均匀地分布在混凝土内部。

野外混凝土很难得到适当的养护,虽然规范要求承包商必须养护混凝土,但是很难做到。原因很简单,他们不会因养护混凝土而得到明确的报酬,因此在他们看来养护混凝土是无利润行为,并可能增加开销,甚至是浪费时间。但是,如果混凝土养护能得到报酬,他们会做的和其它工序一样好。三年来,蒙特利尔和魁北克交通部明确规定早期水养的单项价格。自从此项早期水养的新政策开始实施,令人惊奇的是那些承包商在水养方面变得如此热心。对他们而言,现在养护也是利润的来源。从这方面的经验来看,早期水养的费用大概是造价的千分之一,若考虑到养护提高了道路混凝土的耐久性,这个价格是可以接受的。

因此,为确保HPC能得到适当且有效地养护,最好的方法是明确混凝土的养护酬劳。这个非常长的开场白是用来强调控制混凝土中侵蚀介质渗透的两个关键因素:水灰比或水胶比和水的养护。特别说明低水胶比混凝土是一个必要的条件,但不是充分条件。

4 耐久性

4.1 一般事项

除了一些在北海25年海上平台以外,仍缺少HPC在非常恶劣环境下超过5~10年的跟踪试验记录,所以想要精确地预测HPC的寿命非常困难[10]。

必须记住,HPC在上世纪60年代后期和70年代初期最早应用于室内建筑,主要用在高层建筑,它们不会遭遇特别恶劣的环境。HPC在室外结构应用只能追溯到80年代后期和90年代初期,这意味着在户外条件下的HPC建筑物服役时间太短而不能评价真正的服役寿命。但是基于普通混凝土方面的经验,我们可以安全地假设HPC比普通混凝土更耐用。事实上,从普通混凝土中得到的经验告诉我们,混凝土的耐久性主要取决于混凝土的渗透性和环境的恶劣程度[11]。

对于HPC而言,水化水泥浆在本质上是一个内结合水的多孔复合材料。耐久性评价包括环境对HPC特性的影响,以及侵蚀介质如何渗入混凝土中。例如:很容易测试0.70水灰比混凝土的渗透性,但不管试件的厚度和施加的压力如何,水很难渗入0.40水灰比的混凝土中。气体的渗透性很难测量。样品的制备、特别的干燥都显著地影响着气体的渗透性。因此,怎样测得一个低水灰比和致密微观结构的混凝土的气体渗透性仍是一个有争议的问题。

不顾所有的批评,所谓的“氯化铁快速渗透试验”(AASHTOT-227)给出一个公正的结论:混凝土内部小孔的连接太细而使水不能流通。氯化铁的渗透性表现在库仑,这和在6小时实验遭受50V电位差的混凝土样本中传递的电荷总数相符合。

对低水灰比混凝土试件进行氯离子快速渗透试验时,氯离子渗透性以电荷量表示,适用于HPC。对于硅灰掺量为10%、水胶比为0.40~0.45的HPC,测试氯离子渗透性很容易。水胶比低于0.25,则渗透值更低。据报道,渗透值可能低至150C,远低于普通混凝土的5000~6000C[12]。氯离子快速实验也显示出孔隙连通性会随着水胶比减小而显著变差,使得侵蚀介质或气体在HPC移动更困难。在相同环境下,HPC的服役寿命长于普通混凝土。确定服役寿命将会延长多久是很困难的,因为普通混凝土预测模型不能应用于HPC,但仍可以认为HPC建筑物寿命比人类的平均寿命要长。

4.2 在海洋环境中的耐久性

4.2.1 侵蚀作用的本质

对素混凝土来说,海水并不是一个特别恶劣的环境,但由于海洋环境存在多种侵蚀,对钢筋混凝土非常有害[13]。在海洋环境中,混凝土基本上会遭受四类侵蚀因素的影响:

化学因素:溶解在海水中或在湿空气中传递的多种离子;几何因素:海平线的起伏波动(海浪、潮汐、风暴等);物理因素:例如结冰和融化、潮湿和干燥等;

力学因素:例如海浪的动力作用,海水中悬浮的沙子引起的磨损,漂浮物甚至在北部海洋中漂浮的冰。

正是这些因素的结合对钢筋混凝土结构造成了损害。下面将讨论各种侵蚀的本质问题,说明HPC如何抵抗这些特别因素的单独侵蚀以及它们的叠加作用。

4.2.2 混凝土的化学侵蚀

如前所述,海水对素混凝土不是特别有害,很多素混凝土结构在不同海洋环境中很多年后依然相对完好。对海洋环境中水泥的唯一化学成分限制是其C3A含量不能超过8%。图7描述了暴露海水中很多年的混凝土结构中发生的连续性侵蚀带:碳化作用、水镁石和氯铝酸盐的形成、硫酸盐的侵蚀产生的石膏、钙矾石甚至硅灰石膏。这些化学原理都是大家所熟知的,而且在专业文献[3,13-15]中有很好的解释。

海水对钢筋混凝土非常有害,因为一旦氯离子和钢筋相接触,会导致表层混凝土快速剥落。因此氯离子和第二层钢筋的接触更容易,诸如此类。阻止或尽可能久地延迟氯离子腐蚀钢筋的方法是:

(1)配制极为致密且不渗透的混凝土,并进行正确的施工和养护。

(2)增加混凝土保护层的厚度。

所有这些侵蚀机制主要取决于侵蚀离子渗入混凝土的能力,显然,在HPC这样非常致密的、不渗透的材料中,能够提供对海洋环境最好的保护。

HPC用于建造北海海上平台已经20年了,最近用来建造了两座设计100年服役寿命的大桥。一座是加拿大的同盟桥,一座是葡萄牙里斯本市的塔果桥。非常有趣的是,它们都是以建筑集团包揽建造、所有、经营、运输的方式建造,承包商将必须对两座桥进行养护。此外,混凝土保护层被增至75mm以满足100年服役寿命的需要。

4.2.3 耐磨性

在海洋环境中,HPC中基体的密实性和高抵抗力有助于保护混凝土免受砂、石甚至流动的冰块的磨蚀作用。就联盟桥而言,基础混凝土柱使用了90MPa的引气HPC,这种混凝土能够抵抗冬天冻融循环和潮汐流动的冰块的腐蚀作用。而由于潮汐和风的原因,这种腐蚀作用在诺森伯兰海峡特别严重。

4.3 抗冻性

对HPC引气使其具有抗冻性的必要性现在仍有争议[16]。加拿大任何户外混凝土都必须引气,用于建造联盟大桥的混凝土也是这样[17];在挪威,HPC可以引入少量空气,但更多的是为了使它的施工和修整变得更容易,而不是为了提高抗冻性。

争议仍将继续。第一,尚无标准实验以检测某种特殊混凝土的抗冻性。ASTM C666之类的标准提出多道生产工序来确定抗冻性,而且应选择适当的生产工序,这个要求并不简单。第二,实验室的冻融速度变化很大,这会影响实验的结果。第三,还没有任何耐久性数值可以明确区分混凝土是否抗冻。第四,混凝土经历多少个冻融循环才能认为具有抗冻性。

ASTM C666规定: 300次冻融循环后,如果混凝土的耐久性指数仍大于60%,则认为具有抗冻性。由于该实验需时太长(通常多于10周),其他的一些标准给出了抗冻性更快速的评价,如临界气泡间距。临界气泡间距的测试并不简单,但它能在1周或更短的时间内完成。普通混凝土的平均间距小于230μm且单值不大于260μm,则可划分为抗冻混凝土。

实验证明这一标准对HPC太苛刻。HPC有高达350μm的临界气泡间距,而且在能够承受500次冻融循环的HPC中,临界气泡间距甚至达到425μm。2000年制定的加拿大标准CSA 23.1规定,当一种HPC的水胶比低于0.36且临界气泡间距小于250μm,同时单值不大于300μm时,则可定义为抗冻混凝土。

HPC抵抗多少冻融循环才可定义为抗冻混凝土仍不清楚。Aïtcin[17]最近做的实验对象是水胶比相同但种类不同的HPC,它们的临界气泡间距在190~425μm之间。实验表明,临界气泡间距和HPC失效时承受的循环数成反比。例如,当水胶比为0.35,临界气泡间距为190μm的HPC失效时经历了2000次冻融循环(ASTM C666标准实验)。

两种HPC用于建造舍布鲁克一家麦当劳的两扇大门[18],一座大门是未引气混凝土,另一座大门是引气混凝土。八个冬天过后,两种混凝土的性能差别仍不明显。在此期间,可以假定在饱和状态下混凝土平均每年要经历50个冻融循环且暴露在冰盐中。

5 HPC的耐火性

很多年来,HPC的耐火性一直饱受争议。一些报道认为HPC和普通混凝土一样好,另一些则持相反意见[19-26]。自从HPC建筑第一次发生火灾,即英吉利海峡隧道火灾[17-28],很多研究表明HPC的耐火性很明显不如普通混凝土,但也不像那些报道介绍的那样差。就耐火性而言,HPC仍是一种安全的建筑材料。

施工和材料的自身抵抗力对结构的耐火性有很大影响。目前给出了一些评价火灾中HPC建筑安全性的简单准则。此外,还研究了提高HPC耐火性的一些措施。必须记住:室内环境下,50mm石膏保护层仍是大火中保护任何材料最好和最经济的方法。有三篇论文报道了HPC和普通混凝土的实际耐火性:第一篇是发生在英吉利海峡隧道的那场猛烈火灾,依据是Demorieux[28]的报告;第二篇是发生在杜塞尔多夫机场的大火灾[29];第三篇则介绍了Brite-Euram HITECO BE-1158研究计划的最新发现。

5.1 英吉利海峡隧道火灾

英吉利海峡隧道中一辆卡车起火不会使海峡管理局的安全部门惊讶,因为每天都有卡车在法国或英格兰起火。如果在隧道中发生火灾,司机将被要求尽快驶离隧道[27]。

1996年11月11日发生的火灾距离法国入口18公里处。幸运的是,从渗水观点来看那里是隧道中最干燥的地区。在那片区域,隧道挖穿的是蓝色的白垩纪时代形成的岩层,此岩层是所有岩层中最不渗水的。如果火灾发生在更远几公里处,一个不能利用白垩层不透水性的地方,将难以想象海底隧道将受到怎样的破坏。

就最高温度和持续时间而言,这场火灾特别猛烈。最高温度大概到了700~1000℃,而且火灾大约持续了十几个小时。根据Demorieux[28]的报告,一个标准的ISO 834火灾实验将导致海底隧道30mm衬砌剥落。火灾发生区域的混凝土衬砌是设计强度70~80MPa、水胶比0.32的预制构件。在火势最强的区域,混凝土衬砌被严重地破坏,已不能承受设计所要求的静水压力。火灾过后一个未受影响的区域的混凝土实验表明,抗压强度平均为70~80MPa,抗折强度为7~8MPa,弹性模量为37~44GPa。

可以看到,在这个区域钢筋的使用起了非常重要的作用,由于那些钢筋使混凝土不至掉落,保护了里面的混凝土。在中心区域的很多地方,由于火灾严重,钢筋产生很大变形。此外,在热作用下,内层膨胀的自约束在混凝土中沿横断线和水平线方向产生巨大的压力,因此在预制水泥构件边缘可以看到大量45°裂缝。混凝土在钢筋网中心处真正地裂开,裂开的大致厚度取决于它的位置和火灾中心的距离。

混凝土裂成平均厚度约10mm的小块,一些碎块和硬币一样小。混凝土衬砌的顶部要比隧道底部接缝遭到的破坏大。可以看到,在预制过程中用尼龙垫片来正确放置钢筋的地方常发生破坏,很有可能是尼龙垫片燃烧的气压造成这种爆裂。

火灾区域未受损的内层混凝土实验表明:内层顶部和稍低一些的混凝土几乎完好无损。SEM观测显示,剩余的混凝土没有发生显著的改变,而且在混凝土表面没有看到永久变形,在任何情况下剩余混凝土只在薄层中发生变形。最后根据岩相学实验,在那个区域混凝土达到的最高温度低于700℃。

在轨道和内层稍低部分的混凝土的观察和实验使他们决定在重建时仍将这些混凝土置于原处。

根据所有观测和试验结果,决定在认真清理被破坏的混凝土后用喷射混凝土来重建内层。

5.2 杜塞尔多夫机场火灾

1996年4月16日一场毁灭性的大火发生在杜塞尔多夫,17人因吸入烟尘死亡,数百人受伤。火灾起因是易燃绝缘材料和空心天花板中电缆塑料外壳的不当使用,由长时间工作而走神的焊接工作而引起的。因此浓烟有足够时间由空心天花板和通风系统进入机场的所有地方。

混凝土天花板遭受的最高温度约为1000℃,普通混凝土会裂开,但从结构的观点来看,建筑结构没被破坏。此外还发现有害物质如二氧化碳没有渗入混凝土中,因此混凝土结构仍可用。但由于它的所有者和经营者计划建立一个更大规模的现代化机场,他们拆毁了被烧过的混凝土建筑。

5.3 火灾中混凝土的爆裂

对这两起火灾进行直接比较很困难,但在这两个事件中可以看到很偶然的共同点是:火灾的起因都是一些聚苯乙烯的燃烧,达到的最高温度都是1000℃,而且海峡隧道中用的HPC和杜塞尔多夫机场用的普通混凝土均发生爆裂。

当然,正像在海底隧道火场不同区域看到的那样,混凝土裂开的厚度由火灾中达到的最高温度和混凝土暴露在此温度下的时间共同决定。

5.4 Brite-Euram HITECO BE-1158 研究计划

这个计划由欧洲共同体出资进行,在1999年3月9日法国土木工程师协会的一次会议上,发表了他们的初步结论。所有的实验都是在芬兰的V.T.T.实验室进行,V.T.T.实验室是欧洲火灾研究方面最好的实验室之一。

他们发表的结论是:不含硅灰60MPa的HPC和含硅灰90MPa的HPC,除重荷载的一小段外,在试验中均显示出极好的耐火性。

实际结构处于更有利的环境,原因如下:

柱子比试验中用的尺寸更大;

荷载是工作荷载而不是最大荷载;

FIREXPO软件可以用来预测任一构件的热力学行为。

6 结论

HPC不会昙花一现,会长久存在,不仅因为强度高,还因为耐久性好。

因此,在21世纪到来之际,不难预测,为了延长混凝土结构在严酷环境中的寿命,HPC的应用会更广泛。混凝土结构的耐久性取决于几个因素,其中之一是混凝土自身的耐久性。本质上混凝土的耐久性与其渗透性有关,结构致密和渗透性低的HPC明显比普通混凝土更耐久。

然而,必须强调,好的施工操作(包括养护)对生产一个耐久的构件必不可少。如果因为不适当的施工和缺少养护而导致本不透水的混凝土出现许多裂缝,那将是个遗憾。因为我们仍不知道如何配制渗透性很低、但强度不高的混凝土,设计师必须学会利用低水胶比来提供额外的强度。有朝一日我们可能能生产出低强度、高耐久性的混凝土。

[1]Féret R. Sur la compacité des mortiers hydrauliques, Mémoire et documents relatifs des constructions et au service del. Annales des Ponts et Chaussées 1892;4 (2e semestre): 5–161.

[2] Aïtc in P-C, Neville AM, Acker P. Integrated view of shrinkage deformation. Concr Int 1997;19(9):35–41.

[3]Neville AM. Properties of Concrete. 4th ed. London: Longham; 1995.

[4]Davis HE. Autogenous volume change of concrete. In: Proceedings of the ASTM 43rd Annual Meeting, Atlantic City, NJ, June. 1940. p. 1103–13.

[5] Aïtcin P-C. Non-shrinking concrete. In: Supplementary Papers, CANMET/ACI/JCI 4th International Conference on Recent Advances in Concrete Technology, Tokushima, Japan, June. 1998. p. 215–26.

[6]Standard Specification for High-Performance Concrete, City of Montreal, HPC 93VM-20, Canada, 1998, 19.

[7]Weber S, Reinhardt H. Improved durability of high-strength concrete due to autogenous curing. In: Fourth CANMET/ACI International Conference on Durability of Concrete. SP-170. ACI Publication; 1997. p. 93–121.

[8]Shah SP, Weiss WJ, Yang W. Shrinkage cracking. Can it be prevented?. Concr Int 1998;20(4):31–7.

[9]Jensen OH, Hansen PF. Water-entrained cement-based materials. 1.- Principe and theoretical background. Cement Concr Res October 2000;31(4):647–54.

[10]Mehta PK. Durability of concrete––fifty years of progress. In: Durability of Concrete: Second International Conference, Montreal, Canada 1991. ACI SP-126; 1991. p. 1–132.

[11] Aïtcin P-C. Durable concrete––current practice and future trends. In: Mehta PK, editor. Concrete technology: past, present, and future. ACI SP-144; 1994. p. 83–104.

[12] Gagne R, Lamothe P,Aïtcin P-C. Chloride-ion permeability of different concretes. In: Proceedings of the Sixth International Conference on Durability of Building Materials Components, Omiya, Japan. 1993. p. 1171–80.

[13]Duval R, Hornain H. La durabilite du beton vis des eaux agressives. In: Baron J, Ollivier J-P, editors. La durabilite des betons, Presses de EEcole Nationale des Ponts et Chaussees, Paris. 1992. p. 376–85.

[14] Aïtci n P-C. High performance concrete. London: E&F SPON; 1998.

[15]Mehta PK, Monteiro P. Concrete––microstructure, properties, and materials. New York: McGraw-Hill; 1993.

[16]Hammer TA, Sellevold EJ. Frost resistance of high strength concrete. In: High-Strength Concrete: Second International Symposium. ACI SP-121; 1990. p. 457–88.

[17] Aïtcin P-C, Pigeon M, Pleau R, Gagne R. Freezing and thawing durability of high performance concrete. In: Proceedings of the International Symposium on High-Performance Concrete and Reactive Powder Concretes, Sherbrooke _98, vol. 4. 1998. p. 383–91.

[18] Lessard M, Dallaire E, Blouin D,Aïtcin P-C. Highperformance concrete speeds reconstruction of McDonalds. Concr Int 1994; 16(9):47–50.

[19]Diederich U, Spitzner J, Sandvik M, Kepp B, Gillen M. The behavior of high-strength lightweight aggregate concrete at elevated temperature. In: High strength concrete. 1993. p. 1046–53.

[20]Noumowe AN, Clastres P, Delvicki G, Costaz J-L. Thermal stresses and water vapour pressure of high-performance concrete at high temperature. In: Proceedings of Utilization of high strength/high performance concrete, Presses de cole Nationale des Ponts et Chaussees, Paris. 1996. p. 561–70.

[21]Sanjayan G, Stocks LJ. Spalling of high-strength silica fume concrete in fire. ACI Mater J 1993;90(2):170–3.

[22]Chan SYN, Peng GF, Chan JKW. Comparison between high strength concrete and normal strength concrete subjected to high temperature. Mater Struct 1996;29:616–9.

[23]Khoylou N, England GL. The effect of elevated temperature on the moisture migration and spalling behaviour of high strength and normal concretes. In: High-strength concrete: an international perspective. ACI SP-167; 1996. p. 263–89.

[24]Breitenbucker R. High strength concrete C105 with increased fire resistance due to propylene fibers. In: Proceedings of Utilization of high strength/high performance concrete, Presses de cole Nationale des Ponts et Chaussees, Paris. 1996. p. 571–8.

[25]Jensen BC, Aarup B. Fire resistance of fibre reinforced silica fume based concrete. In: Proceedings of Utilization of high strength/ high performance concrete, Presses de cole Nationale des Ponts et Chaussees, Paris. 1996. p. 551–60.

[26]Phan LT. Fire performance of High-Strength Concrete: A Report of the State-of-the-Art, Res Rep NISTIR 5934, NIST, Gaithersburg, Maryland, USA, 1997.

[27]Acker P, Ulm F-J, Levy M. Fire in the channel Tunnel––Mechanical Analysis of the Concrete Damage, Concrete Canada. In: Proceedings of the Technology Transfer Day, October 1, Toronto,Ontario. 1997 (17 p).

[28]Demorieux J-M. Le comportement des BHP hautes temperatures de la question et resultats experimentaux. In: Ecole Francaise du Beton et le Projet National BHP 2000, November 24–25, Cachan, France. 1998 (27 p).

[29]Neck U. Personal communication. March 1999.

[30]Cheyrezy M, Beloul M. Comportement des BHP au feu. In: Proceedings of the French Civil Engineering Association Meeting, March 9. 1999 (7 p).

原 文:P.C. Aïtcin. The durability characteristics of high performance concrete: a review. Cement and Concrete Research. 25 (2003) 409–420

刘数华,武汉大学副教授,主要从事高性能水泥基材料研究。

[单位地址]武汉大学水利水电学院建筑材料教研室(430072)