基于合成纸的不同涂布方案对喷墨印刷墨点质量的影响

田 罡 陈蕴智 朱 婷 刘津明

(天津科技大学,天津,300222)

基于合成纸的不同涂布方案对喷墨印刷墨点质量的影响

田 罡 陈蕴智 朱 婷 刘津明

(天津科技大学,天津,300222)

本文以合成纸为基材,分别以SMA、PVA、PVA/CaCO3作为底涂材料,上层涂以不同比例的PVA/SiO2,制成涂布喷墨打印纸,并对涂布后的合成纸喷墨打印墨点清晰度进行评价。实验结果表明,CaCO3良好的吸墨性能,使各墨点色密度有较大幅度上升,且墨点圆度相对较好,随着胶黏剂比例的增加,逐步达到胶颜比例最佳状态。

合成纸 双层涂布 墨点圆度 色密度

1 合成纸概述

合成纸,又称化工薄膜纸、塑料纸、聚合物纸等。它是以高分子化合物取代植物纤维为主要原料,经过“纸状位”处理制成的在外观上与普通植物纤维纸相似、在性能上比它更优越的一种新型纸张。它作为新型环保塑料产品,具有塑料和纸张的特性[1]。合成纸的优良性能决定其用途的广泛性。目前,合成纸产品的世界销售额每年以10%的速度递增,合成纸部分取代纤维纸的步伐也在加快[2]。

但合成纸的塑料特性,决定其分子表面张力较低,不利于喷墨颜料的附着。为解决此问题,本文以合成纸为纸基,通过优化涂料配方对合成纸进行双层涂布处理,改善其表面附着力,以使其在喷墨打印方面有较好的表现[3,4]。

2 实验材料与方法

2.1 实验材料

二氧化硅TYZ-507E:山西天一纳米材料有限公司;

轻质碳酸钙:山西天一纳米材料有限公司;

聚乙烯醇:醇解度88%、低黏度的PVA1788,山西三维化工有限公司;

六偏磷酸钠:含量(以P2O5计)65%~70%,天津北方天医化学试剂厂;

消泡剂:天津大宇造纸厂自制;

PP 合成纸。 定量:101.65g/m2;白度:78.49%;不透明度:67.061%;粗糙度:2.54um。

2.2 实验仪器

MJ-SM600型多用磨砂机:博山博机微特电机厂;

MJ-65型温控调速控制器:天津市国科电子科技有限公司;

D-8401型多功能调速器:天津市华兴科学仪器厂;

实验室刮刀涂布器:南京市轻工研究所;

NEG300实验室多用途压光机:南京市轻工研究所;

电子天平:BL-320H;白度仪;分光光度计;不透明度仪;分光光度计;粗糙度仪:DC-BKP型电脑测控粗糙仪等。

2.3 实验方法

2.3.1 涂料的配制

(1)SMA+PVA/SiO2的双层涂布

配制4%SMA溶液作为底涂材料。按PVA:SiO2不同胶颜比配制4份涂料 (胶颜比在15:100~30:100之间)作为上层涂料,因搅拌过程中会产生气泡,需加入0.5%的消泡剂[5]。

(2)10%PVA+PVA/SiO2的双层涂布

配制10%PVA溶液作为底涂材料。按PVA:SiO2不同胶颜比配制4份涂料 (胶颜比在15:100~30:100之间)作为上层涂料,加入消泡剂同上[5]。

(3)PVA:CaCO3+PVA:SiO2的双层涂布

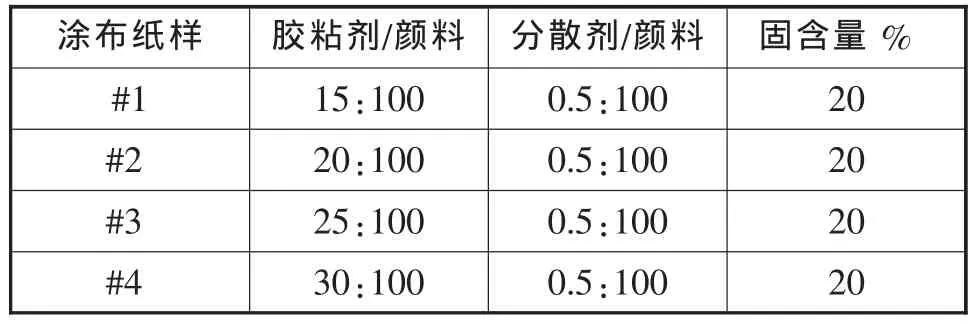

配制 PVA:CaCO3为 30:100的胶颜比底涂材料。按PVA:SiO2不同胶颜比配制4份涂料(胶颜比在 15:100~30:100之间)作为上层涂料,加入消泡剂同上[5,6]。PVA:SiO2的比例参数见表 1。

表1 胶粘剂不同用量的涂料配方

2.3.2 喷墨打印墨点与线条清晰度的检测手段

墨点的清晰度:

印刷中的图像是由一个个微小的墨点构成的,因此印刷质量的好坏也可以用墨点的质量来评价。理想状态下,打印墨点应是完美的圆形,没有毛边、羽化、扩散现象。经过软件处理,黑色像素所占面积越小说明墨点向纸张边缘扩散越小,其圆度越好[6]。

其分析方法是在Pixera Pro 600 ES Diractor TM显微照片拍摄仪下,用放大40倍显微镜利用CCD数字相机拍摄印品中黄色背景上,直径为0.7mm圆形黑色墨点。利用专业图像分析软件对印品显微图像进行分析处理[7]。处理步骤为:

①将JPEG格式显微照片在ImageTool 2.0软件中打开;

②将RGB模式图像转换成灰度图像,执行命令“处理-Color-to-grayscale”;

③将灰度图像进行色域加强,执行命令“处理-Interactive Histogram Stretch”;

④进行 “背景去除”处理,执行命令 “处理-Background-Background Subtraction”,选择初始灰度图为第一张图片,色域加强后的图片为第二张图片,两图片灰度值相减,去除图像背景;

⑤将图像进行阈值化处理,转变为二值黑白图像,执行命令“处理-阈值-自动”;

⑥分析二值图像中黑白像素所占百分比,执行命令“分析-Count Black/White Pixels”。

3 不同涂布方案对合成纸张墨点清晰度影响

3.1 不同涂布方案对合成纸张墨点圆度的影响

3.1.1 4%SMA+PVA/SiO2的双层涂布对墨点圆度的影响

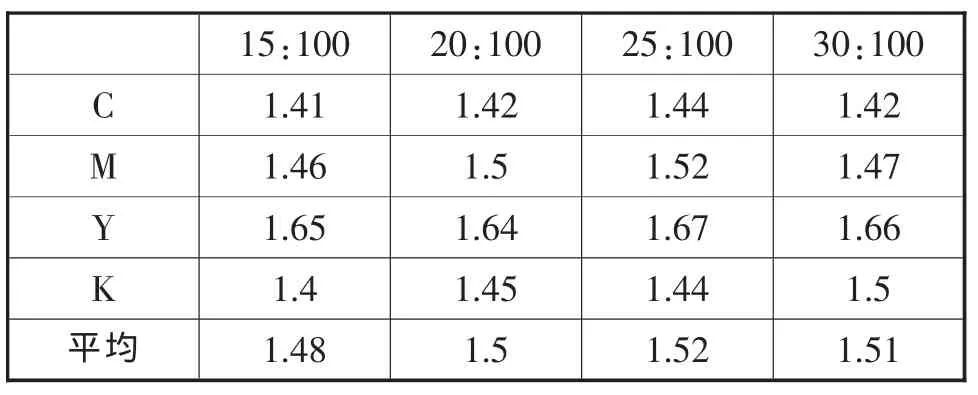

经SMA表面处理后的各样张中C、M、Y、K四色墨点圆度见表2,其油墨扩散与渗透效果见图1。可以看出SMA覆盖合成纸张表面后,续涂PVA/SiO2后墨水边缘扩散现象明显,SMA导致墨滴在合成纸表面很难干燥,并容易呈大范围流动性扩散。影响了墨点的圆度。且由于SMA的固色效果不够理想,导致喷墨墨点颜色较浅,其对合成纸表面油墨固着力能力稍弱。

表2 4%SMA+PVA/SiO2的双层涂布样张墨点圆度

图1 4%SMA+PVA/SiO2的双层涂布样张墨点

3.1.2 10%PVA+PVA/SiO2的双层涂布对墨点圆度的影响

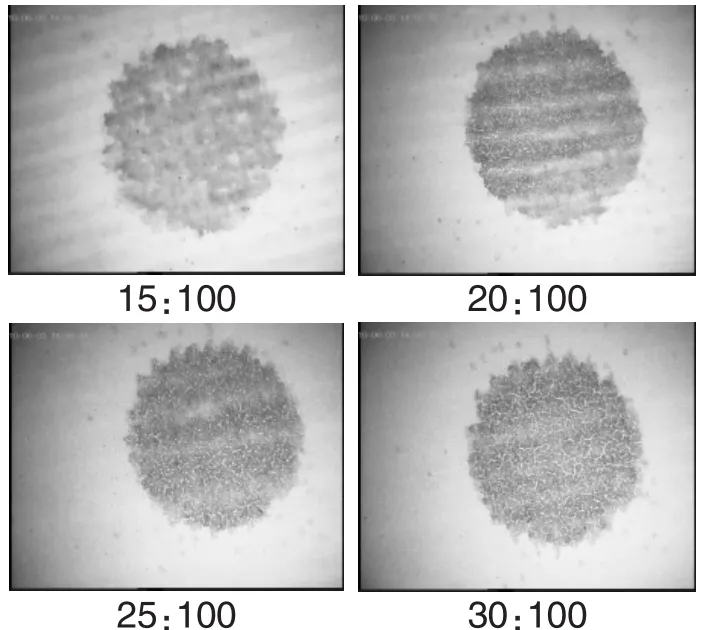

经PVA表面处理后合成张中 C、M、Y、K四色墨点圆度见下表3,可以看出各涂布纸样的墨点均为非理想状态,墨水在涂层表面有所扩散。由此可见,二氧化硅颗粒运用在合成纸上,较以SMA底涂方式,使涂布样张总体墨点边缘扩散程度有所缓解。同时随着二次涂布的胶颜比中PVA的比例逐步增多墨点边缘扩散现象呈下降趋势。

表3 10%PVA+PVA/SiO2的双层涂布的墨点圆度

图2 10%PVA+PVA/SiO2的双层涂布的墨点

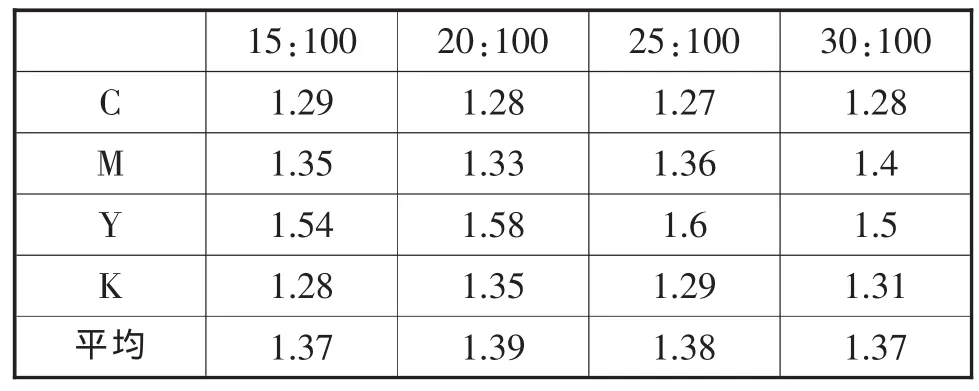

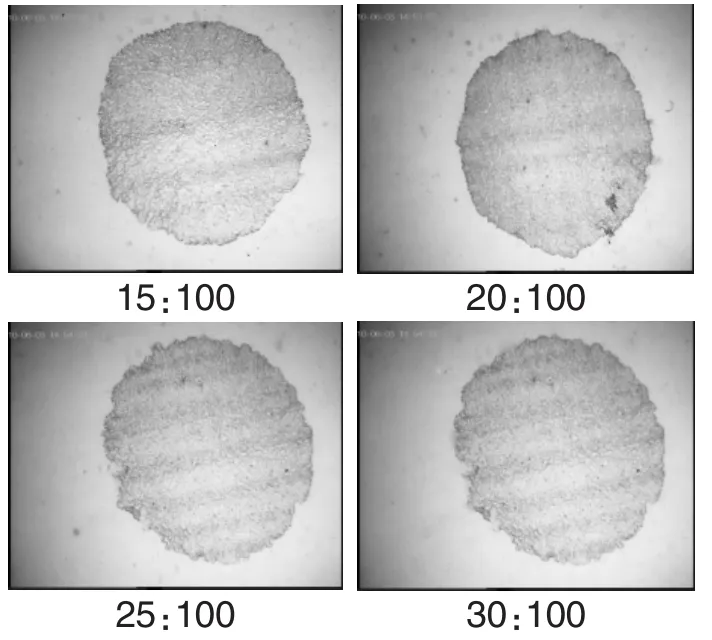

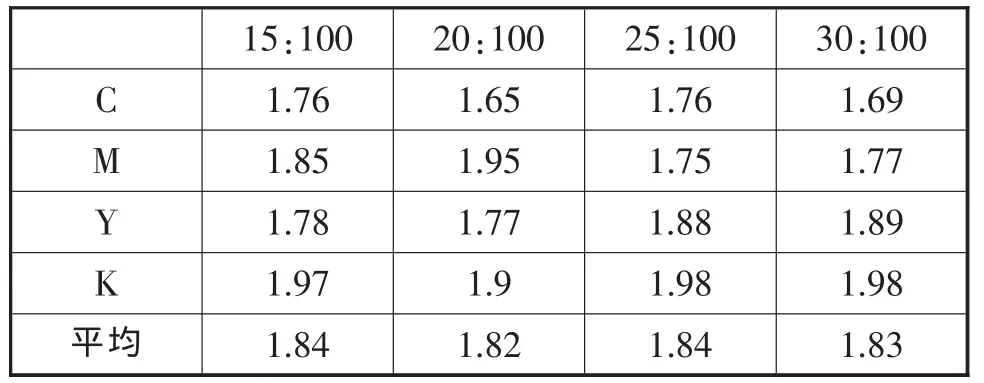

3.1.3 PVA/CaCO3+PVA/SiO2的双层涂布对墨点圆度的影响

由表4中可以看出C、M、Y、K四色墨点在各样张中的墨点圆度。各墨点呈现理想的圆形。圆形的边缘存在微小的扩散,主要由于底层涂布的碳酸钙涂层在压光过程中产生微小裂纹。但胶黏剂用量的增加,裂纹现象有所缓解。

表4 PVA/CaCO3+PVA/SiO2的双层涂布的墨点圆度

图3 PVA/CaCO3+PVA/SiO2的双层涂布的墨点16

3.2 不同涂布方案对合成纸墨点色密度的影响

3.2.1 4%SMA+PVA/SiO2的双层涂布对墨点色密度的影响

墨点色密度主要受涂层油墨吸收性的影响。油墨的厚薄程度、颜色的深浅将影响色密度的数值高低。密度值越高,喷墨打印图像色泽越鲜艳,在保证其他指标适宜的条件下,高墨色密度可提供更好的图像效果。

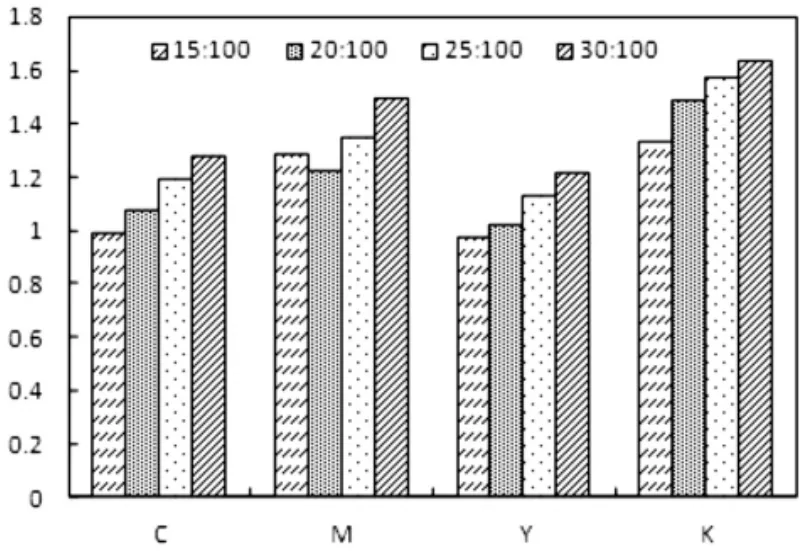

经SMA表面处理,不同胶颜比例下,各涂布纸样的色密度如图4所示,各色块的实地密度相对其他涂布方案,数值偏低。这是由于SMA对合成纸张表面墨点固色效果不佳,导致墨滴在合成纸表面很难干燥,并容易呈大范围流动性扩散。但随胶黏剂用量的增加,胶黏剂PVA的对油墨吸收性产生积极作用,使得纸样再现的色密度呈上升趋势。

图4 4%SMA+PVA/SiO2的双层涂布样张墨点色密度

3.1.2 10%PVA+PVA/SiO2的双层涂布对墨点色密度的影响

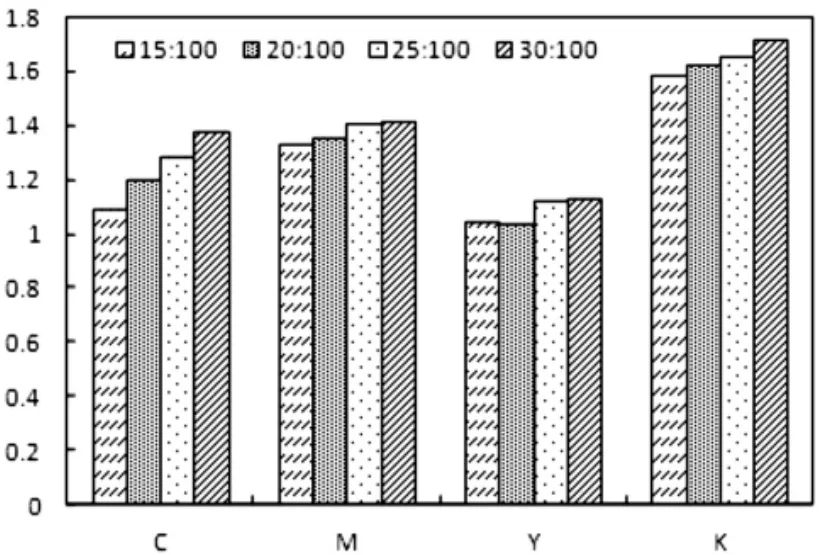

经10%PVA表面处理,在不同胶颜比例下,各涂布纸样的色密度如图5所示,可知二氧化硅颗粒,较SMA使合成纸张墨点色密度有所增加。同时随着二次涂布的胶颜比中PVA比例逐步增多,色密度呈上升趋势。

图5 10%PVA+PVA/SiO2的双层涂布的墨点色密度

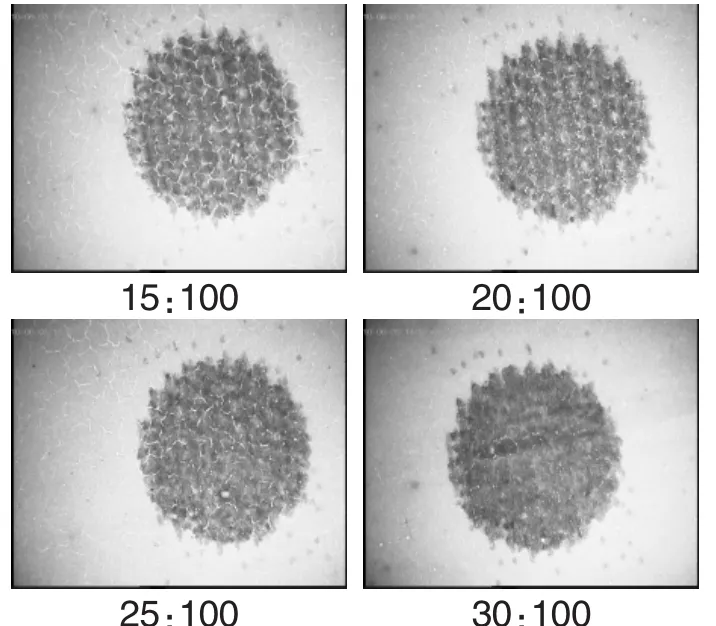

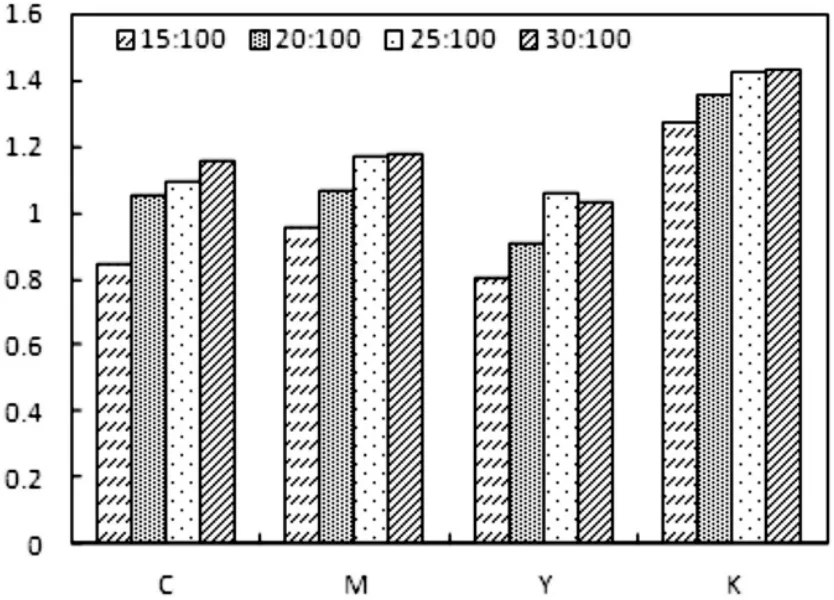

3.1.3 PVA:CaCO3+PVA:SiO2的双层涂布对墨点色密度的影响

底涂比例为30:100PVA与CaCO3,表层以不同胶颜比的PVA:SiO2做上层涂料,墨点色密度值如图6所示,可以看出各涂布合成纸张色块密度值,较其他涂布方案有所增加,CaCO3涂料显现出良好的吸墨性能,且随着胶料比例的增加,密度值呈现上升趋势。

图6 PVA/CaCO3+PVA/SiO2的双层涂布的墨点色密度

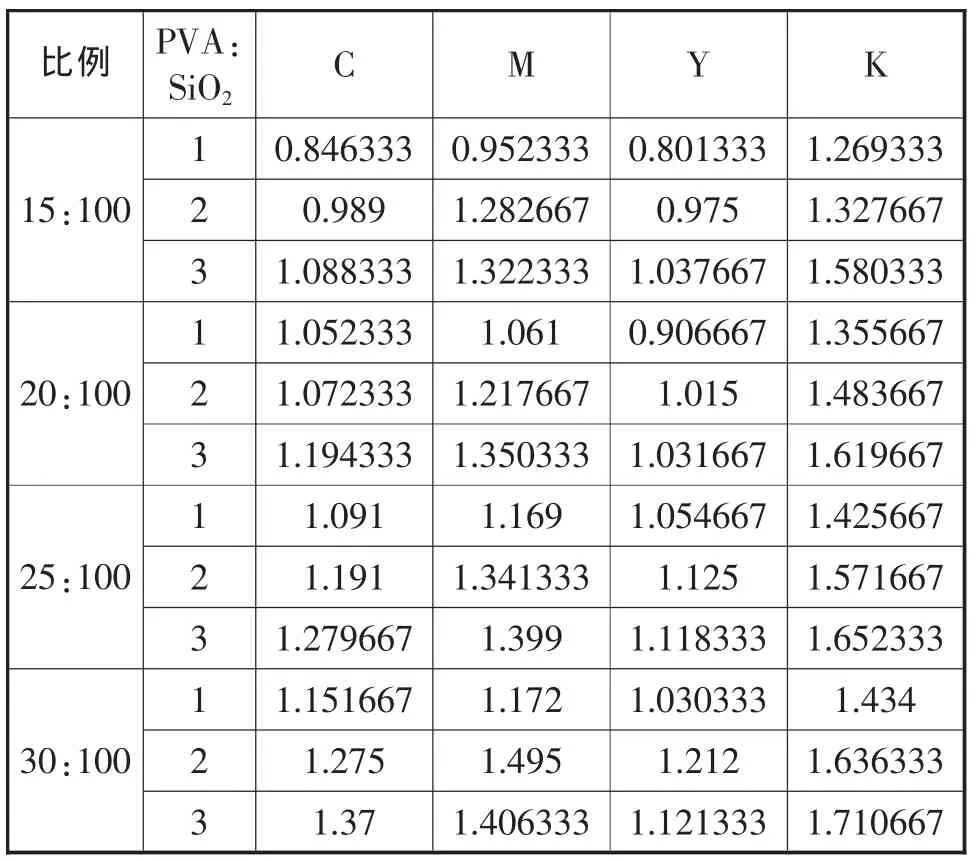

如表5所示,为不同涂布方案CMYK的四色墨点色密度,可以看出,4%SMA+PVA:SiO2的涂布方案中,色密度值较低,SMA在合成纸张表面的干燥速度慢,形成的墨点向四周扩散现象严重影响了其墨色固着。而PVA:CaCO3+PVA:SiO2的双层涂布配色方案,色密度有良好表现,体现了CaCO3良好的固色性能。

表5 不同涂布方案墨点色密度

3 结论

由于合成纸表面致密,喷墨打印墨水很难在其表面形成质量高的图像。通过SMA、PVA PVA:Ca-CO3的三种表面涂布处理过程,再以不同胶颜比进行二次涂布,我们可得出以下结论:墨点圆度方面,4%SMA+PVA:SiO2的双层涂布,墨水在涂层表面很难干燥,并容易呈大范围流动性扩散趋势,造成墨点色密度较低,墨点圆度处于非理想状态;10%PVA+PVA:SiO2的双层涂布纸张墨点边缘向纸张内部扩散程度降低,墨点密度值有所提高;PVA:CaCO3+PVA:SiO2的双层涂布,由于CaCO3良好的吸墨性能,使各墨点色密度有较大幅度上升,且墨点圆度相对较好,随着胶黏剂比例的增加,逐步达到胶颜比例最佳状态。

[1]陆赵情,张美云,牟国永.合成纸的现状及其生产技术.纸和造纸.2004(3):60-63.

[2]王素霞.合成纸的发展与未来.上海造纸.2005(4):27-30.

[3]郑咸雅.合成纸具有无限潜力.广东印刷.2003(5):71.

[4]洪星.合成纸的主要技术特点.塑料包装.2006(16):13-16.

[5]陈蕴智,涂布彩色喷墨打印涂层技术[J].中国印刷与包装研究,2010年第一期.

[6]Erik Svanholm.Printability and Ink-Coating Interactions in Inkjet Printing [J].Karlstad University Studies,2007(2):31-33.

[7]Tomi Kimpim ki.A new surface sizing concept-A significant decrease in porosity liquid penetration and surface roughness[J].Paper Technology,July 2005:23-35.

2011-7-18

自动控制