丙烯罐内壁腐蚀原因分析

刘奉云,郭 飞,赵 地

(中海石油炼化有限责任公司惠州炼油分公司,广东惠州 516086)

丙烯罐内壁腐蚀原因分析

刘奉云,郭 飞,赵 地

(中海石油炼化有限责任公司惠州炼油分公司,广东惠州 516086)

文章介绍了丙烯罐222-T-04内壁的腐蚀过程,并从罐体材质、腐蚀产物、腐蚀产物溶液等方面进行了详细的分析,结果表明腐蚀主要是水中溶解氧的腐蚀导致,原料中氧含量超标是腐蚀发生的主要原因;此外腐蚀产物中Na+含量较高,是液化气在碱洗过程中碱液夹带到原料中所致,碱的存在也加速了腐蚀的进程。针对腐蚀原因首先对丙烯罐内壁采用耐丙烯涂料进行防腐蚀;其次在液化气碱洗、水洗过程中尽量减少碱液及水分的夹带,分析丙烯罐222-T-04原料中氧含量偏高的原因并制定相应的操作措施,保证原料中氧含量达标。

丙烯罐 腐蚀 溶解氧

中海石油炼化有限责任公司惠州炼油分公司炼油项目(以下简称炼油项目)是中国海洋石油总公司在21世纪建设的第一个大型石化项目。炼油项目处理能力为12 Mt/a,由16套大型独立装置组成,主要生产燃料油和化工产品。2010年11月对炼油项目222罐区的4号丙烯罐(以下简称T-04)进行检查时发现罐体内壁已经腐蚀。丙烯是一种无色、有烃类气味的易燃易爆气体,如果发生泄露危险性很大。为了查找腐蚀原因,对T-04的材质和腐蚀介质进行了分析。分析结果表明T-04罐体内壁的腐蚀主要是水中溶解氧的腐蚀。为了T-04的安全运行,采取了相应的防护措施。

1 腐蚀概况

2010年11月对T-04开罐检查时发现罐内壁表面有密集的点蚀坑,内壁下部的蚀坑情况比上部严重,最深的蚀坑达1.5 mm,焊缝的局部部位有小裂纹,腐蚀形貌见图1,2。T-04的设计参数见表1。

图1 南极第一块板焊缝和母材腐蚀形貌

图2 南极瓜瓣母材腐蚀形貌

表1 T-04的设计参数

2 腐蚀原因分析

2.1 材质分析

炼油项目222罐区的3号丙烯罐(以下简称T-03)与T-04的工作条件基本一致,但T-03内表面良好,基本没有腐蚀迹象。用光谱分析仪对T-03和T-04进行了材质分析,分析结果见表2,3。分析结果显示T-03和T-04的材质并没有明显差别,说明T-04的腐蚀不是由于材质所导致。

表2 T-04材质分析结果 w,%

表3 T-03材质分析结果 w,%

2.2 腐蚀产物分析

为了进一步查找腐蚀原因,在T-04南极区第一板和南极瓜瓣处分别取腐蚀产物,委托中国石化设备防腐蚀研究中心和中国科技大学对腐蚀产物进行了荧光元素和X-射线衍射(XRD)分析。同时把腐蚀产物用硝酸溶解,进行了阳离子和阴离子分析。

2.2.1 荧光元素分析

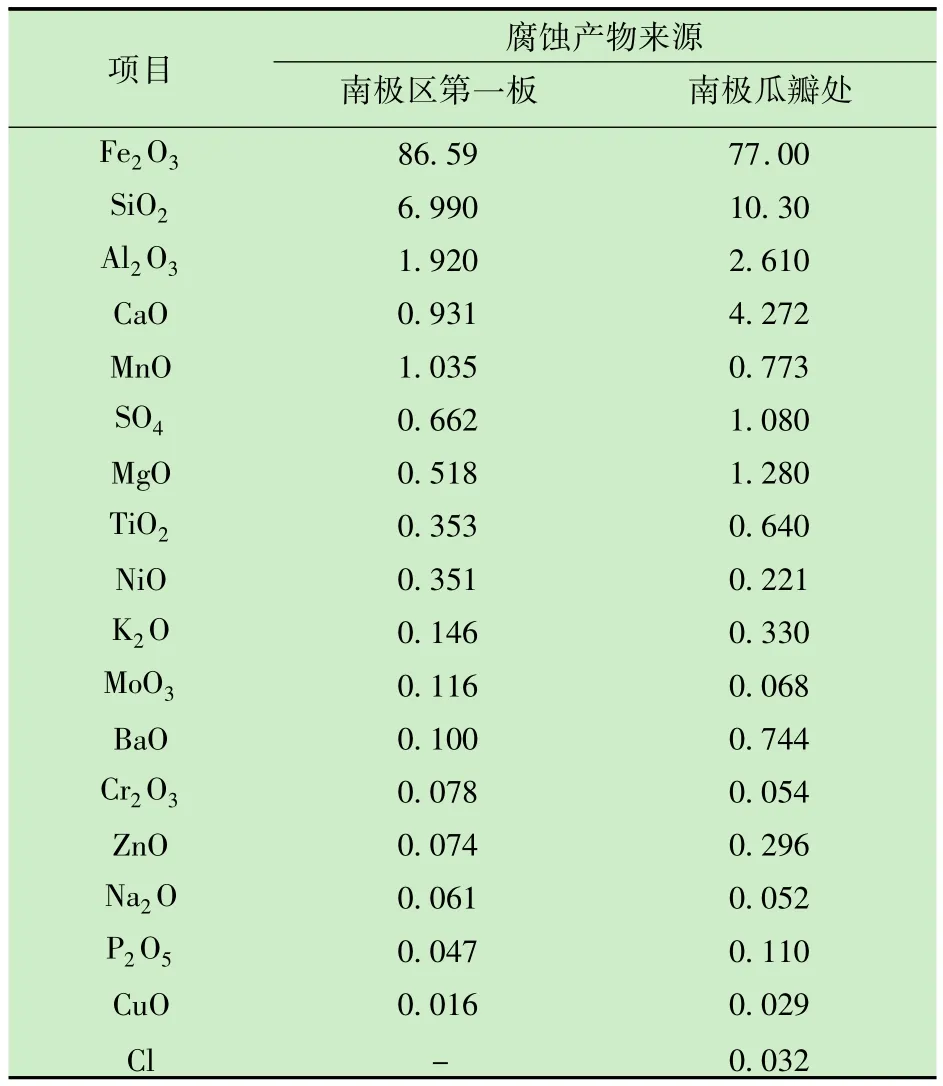

荧光元素分析结果见表4,其中元素含量以氧化物计算。荧光元素分析结果表明,腐蚀产物中主要是Fe元素,有一定量的S元素,Cl元素很少,南极区第一板处的腐蚀产物中测不出Cl元素。

表4 荧光元素分析结果 w,%

2.2.2 XRD分析

XRD分析根据晶格常数定出腐蚀产物中的物质种类,是腐蚀产物分析的重要手段。腐蚀产物的XRD分析结果见表5,6。分析结果表明,腐蚀产物中主要成分为Fe2O3,这和荧光元素分析结果一致,因此可以说明T-04的腐蚀主要是由丙烯中的氧和水而导致。

物质化学式 数 值9 6 F e 3 O 4 1 F e O(O H) 2 F e 2 O 3 F e O O H 1

表6 南极瓜瓣处腐蚀产物中主要物质 w,%

2.2.3 腐蚀产物溶液分析

为了进一步弄清是否有Cl-参与腐蚀,进行了腐蚀产物溶解分析。具体方法是取定量的腐蚀产物,用硝酸溶解,分析溶液中的阳离子,同时采用阴离子色谱分析Cl-含量,确认Cl-对腐蚀的影响,溶液中金属离子分析结果见表7(表中数据已经折合为金属元素占腐蚀产物的百分比)。腐蚀产物溶液分析结果表明腐蚀产物中主要的金属元素是Fe,另外 Na的含量也较高,Cl-很少,说明 Cl-对腐蚀的作用很弱。

表7 腐蚀产物中的金属元素 w,%

2.3 分析结论

腐蚀产物分析结果表明,T-04的腐蚀主要是水中溶解氧腐蚀。由于原料气中含有一定质量分数的水分(约200 μg/g),游离水在罐中的凝结具有一定的随机性,一旦凝结量较大,水将向罐底流动,所以腐蚀形貌上应是下部重,上部轻,这与开罐检查的结果一致。

水中溶解氧的腐蚀是一种常见的腐蚀,属于电化学腐蚀,称为吸氧腐蚀,具有典型的水相腐蚀特征,即局部点蚀明显。吸氧腐蚀速率很快,均匀腐蚀速率可达1 mm/a,局部的点蚀速率可达到每年数毫米。T-03和T-04中储存的丙烯分析数据见表8。

表8 2005年以来丙烯分析数据(平均值)

从表8可以看出,T-03和T-04中所储丙烯中氧浓度差别很大(高达2.5倍),而其它物质的量浓度基本相同,这与腐蚀产物分析的结果一致。对T-04的原料进行了分析,分析结果显示原料大部分时间是合格的,但在2009年5~7月均有一次超标记录,特别是2009年7月6日原料中氧的浓度高达2 000 mL/m3,而T-03原料没有超标记录。T-04原料中氧浓度超标记录见表9。

表9 T-04原料中氧的浓度超标记录(2009年)

3 防护措施

T-04的腐蚀原因查清后,制定了三项措施以保证罐体内壁不再受到损坏:

(1)对罐内壁采用耐丙烯涂料进行防腐蚀;

(2)在液化气碱洗和水洗过程中尽量减少碱液及水分的夹带;

(3)与上游装置联合制定相应的操作措施,保证原料中氧浓度达标。

4 结语

T-04腐蚀是主要原料中氧浓度超标而导致,属于水中溶解氧腐蚀。原料中氧浓度超标是腐蚀发生的主要原因。

此外腐蚀产物中Na+含量较高,是液化气在碱洗过程中碱液夹带到原料中所致,碱的存在也加速了腐蚀的进程,XRD分析显示腐蚀产物中存在FeOOH和FeO(OH),说明钠离子和氢氧根离子的存在对腐蚀有影响。

Study on Corrosion on External Wall of Propylene Tank

Liu Fengyun,Guo Fei,Zhao Di

CNOOC Huizhou Refining& Chemical Company(Huizhou,Guangdong 516086)

The corrosion process of external wall of propylene tank,222-T-04 is described and analyzed in detail in respect of material of construction,corrosion product and corrosion product solution,etc.The results show that the corrosion is mainly caused by dissolved oxygen in water,and off - specification of oxygen in feedstock is the main culprit.In addition,the higher Na in corrosion product is the Na carried over into the feedstock from LPG caustic washing.The presence of caustic accelerates the corrosion.To control the corrosion,the internal wall of propylene tank is applied with propylene resistant coating and special measures are taken to minimize the caustic carry-over in LPG caustic washing and water washing to meet the oxygen specifications of feedstock.

propylene tank,corrosion dissolved oxygen

TE986

A

1007-015X(2011)03-0062-03

2011-03- 15;

2011-04-08。

刘奉云(1970-),设备工程师。1993年毕业于天津大学,现在设备中心从事静设备的技术和管理工作。E-mail:liufy@cnooc.com.cn