LDPE装置超高压反应器换热水质控制

黄起中,付 强,邵三多,曹学丰

(中国石油大庆石化分公司,黑龙江大庆 163714)

LDPE装置超高压反应器换热水质控制

黄起中,付 强,邵三多,曹学丰

(中国石油大庆石化分公司,黑龙江大庆 163714)

由于塑料厂LDPE(高压低密度聚乙烯)装置反应管换热水水质指标设计上不严格,没有按照锅炉水管理,没有微量氧、铁离子和硬度等指标要求,且设计上只有联氨药剂除氧措施,缺少必要的水质控制和处理措施。多年来,装置水质一直不合格,微量氧、硬度、pH值、铁离子等指标超标,出现了水系统结垢、腐蚀和混浊等现象,发生了设备锈蚀、管路腐蚀以及换热器结垢等问题。为了消除由于腐蚀、结垢而造成的水泵机封损坏、超高压反应管缝隙腐蚀等问题,有针对性地进行了防止腐蚀改善水质的除氧剂、pH值调整剂、硬度消除和垢分散剂加入等改造,取得了良好的效果。

超高压 反应管 腐蚀 水质控制 改造

中国石油大庆石化分公司塑料厂LDPE装置反应系统采用管式反应法,反应热主要由热水系统进行反应管外夹套循环取热。热水系统分为中压热水和低压热水,低压热水压力一般控制在0.5 MPa左右,其主要用途是反应器尾部冷却;中压热水压力一般控制在1.5 MPa左右,其主要用途是反应器反应热换热和物料引发预热。

由于热水系统水质指标设计上只有pH值和Cl-指标要求,没有按照锅炉水进行管理,而且设计上只加入一种药剂联氨,没有其它的水质指标控制和调节手段,因此热水系统水质指标不符合锅炉水管理要求,系统微量氧、硬度、pH值、铁离子等指标经常超标,出现了热水系统结垢、腐蚀、混浊等现象,已经严重影响了装置安全、平稳生产。

为了防止热水系统混浊、设备锈蚀、管路腐蚀以及换热器结垢等问题发生,彻底消除热水泵机封损坏以及超高压反应管缝隙腐蚀引起的泄漏爆炸事故隐患,需要对热水加药系统进行改造,解决热水系统微量氧、硬度、pH值和铁离子等指标超标问题。

1 超高压反应器换热特点与要求

1.1 换热效率及温度控制精度要求高

高压聚乙烯反应机理是自由基反应,自由基聚合反应特点是:反应剧烈,反应速度快、放热量大,反应温度控制高(310℃)。自由基聚合反应放出的热,必须及时散出,如果不及时转移,极易造成反应管局部超温,当温度达到350℃时,乙烯将发生爆炸性分解。乙烯爆炸性分解会引起反应管局部应力剧变,造成反应管损伤。另外,乙烯发生爆炸性分解产生的碳黑会造成产品多批次质量不合格,严重的影响装置的经济效益。

自由基的引发是在反应管内通过热量引发的,引发温度有严格要求,温度必须控制在引发剂的引发温度范围内。温度过低,引发剂不引发,反应建立不起来;温度过高,反应过快,易造成超温分解。

因此,必须保证反应热及时散出,且在不同的反应段保证不同的热水温度。在保证反应温度不超高的同时还能保证引发剂的引发,这就要求反应器换热效率必须高,且反应器不同段要有相同的换热效率,也就是要求反应管外壁不能结垢。

1.2 反应管承压大

LDPE装置反应管属于超高压设备,承压大(260 MPa),当有超温分解等事故时局部承压剧增。LDPE装置反应器压力控制一般采用脉冲控制,当脉冲时引起反应管脉动,反应管在脉动时承受的应变力大增。如果反应管存在腐蚀的话,在腐蚀点处,特别是存在缝隙腐蚀时,因反应压力的变化极易造成泄漏。

因此,反应管不能有任何的腐蚀,因为任何缺陷都可能造成反应管的泄漏,这就要求热水系统pH值、微量氧和Cl-等指标必须控制在锅炉水要求指标内,从而来保证反应管不产生任何的腐蚀。

2 存在的问题及危害分析

2.1 硬度超标

整个热水、蒸汽、凝液系统和循环水通过换热器等设备进行换热,由于换热器泄露,循环水进入热水、蒸汽和凝液系统,或者热水系统排污量不够,造成钙、镁等离子沉积,从而导致热水系统硬度超标。钙、镁离子和碳酸根等离子结合形成碳酸盐等盐类,盐沉积后在热水罐以及反应器夹套管内形成垢。

垢的存在大大降低了换热器的热传导系数,严重影响了管式反应器换热,热量不散出,聚合反应量就必须降低,不但影响了转化率,严重时还会造成反应温度超高分解。

2.2 pH值超标

热水系统的水是比较纯的水,基本没有碱度和硬度,故没有缓冲能力,只要有一点二氧化碳进入,CO2随水蒸气冷凝后形成碳酸(H2CO3),即可导致pH值大为降低,形成酸性水溶液,铁和碳酸反应生产碳酸亚铁,碳酸亚铁在微量氧存在下氧化成3价氧化铁,腐蚀设备。

另外,热水中酸、碱性物质在一定情况下会在系统中形成盐。盐留存在设备的Fe3O4氧化膜内,逐渐被物料溶解和冲刷掉,使得Fe3O4氧化膜受到局部的侵蚀,结构变得疏松,而水蒸气中的游离态的溶解氧很容易透过氧化层对基体金属造成直接腐蚀,造成基体组织的海绵化。基体组织一旦被海绵化,其耐腐蚀性能和机械性能就变得很差[1]。

2.3 微量氧超标

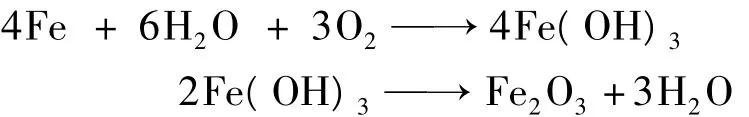

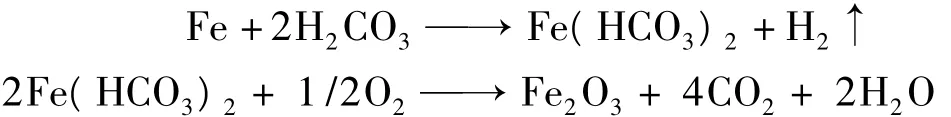

系统中氧是由给水中之溶存氧进入的,一般给水中氧含量都超标。系统中有氧存在,氧在高温水下和铁发生电化学反应生成氢氧化铁,氢氧化铁进一步分解成三价氧化铁。

如果系统存在酸腐蚀,又有氧存在情况下,会使得腐蚀更加剧烈,其反应如下:

另外氧还会和磁性氧化铁Fe3O4发生反应生成氧化铁Fe2O3,破坏钢铁表面的氧化膜。

2.4 Cl-超标

热水系统中一般不含Cl-(只有发生泄漏时才有),如含Cl-的水进入热水系统时,系统中才含有Cl-。一旦系统中Cl-超标,将会对设备造成严重的腐蚀。

计算机的学习主要是为了更好的应用,在不断的应用过程中可以把已学知识进行巩固,使学生的实践能力和创新能力得到不断地培养。在学习过计算机的基础知识之后要积极的引导他们将所学运用到实际的学习中、生活中,在不断灵活运用下对所学知识加深理解,使计算机变成辅助自己日常生活、学习的一种工具。

Cl-存在而造成的腐蚀属于电化学腐蚀,在阳极区铁发生腐蚀生成铁离子,在腐蚀电池产生的电场作用下,Cl-不断向阳极区迁移、富集。Fe2+和Cl-生成可溶于水的FeCl2,然后向阳极区外扩散,与本体溶液或阴极区的OH-生成氢氧化铁,同时放出Cl-,新的Cl-又向阳极区迁移,带出更多的Fe2+。Cl-不构成腐蚀产物,在腐蚀中也未被消耗,如此反复对腐蚀起催化作用。可见Cl-对铁的腐蚀起着阳极去极化作用,加速了铁的阳极反应,破坏铁表面钝化膜,产生局部腐蚀[2]。

3 超高压反应管换热水质控制

在不改变高压装置目前工艺运行条件下,可以分4步来控制热水系统水质指标:(1)采用新型除氧剂,以物理-化学的方式除去蒸发系统中给水、罐水和冷凝水中的氧,降低氧对金属设备的腐蚀;(2)添加pH值调整剂,调整系统pH值,使系统呈弱碱性,在金属表面形成钝化膜,大大增强金属对腐蚀的抵抗力,防止酸、碱腐蚀;(3)加入消除硬度和垢的分散剂,可消除系统中的微量硬度并防止垢的产生;(4)建立系统排污制度,定期按运行工况进行排污,防止沉淀物的沉积。具体指标见表1。

表1 高压装置热水水质控制指标

3.1 热水给水系统脱氧处理

热水给水系统对溶存氧含量要求很严格,通常经脱气塔热力除氧后已将溶存氧降至很低,即使很低的溶存氧仍然会对设备造成严重的腐蚀,因此热力除氧后余下的溶存氧需借助脱氧剂脱除,而脱氧剂的目的不仅在脱氧,更主要的是金属钝化的防蚀作用。保护设备同时,减少给水系统因腐蚀而溶出的产品带入后系统引起二次腐蚀。

N2H4是最常用的给水脱氧剂,而基于脱氧速率,金属钝化防蚀作用及N2H4毒害(致癌)的使用限制,在工业上现已经很少使用。因此一种具有不增加锅炉水的固形物;易使金属钝化,减少腐蚀产生;非致癌物,处理时安全;不危及蒸气的纯度;不论在高温或低温,均可作脱氧剂及金属钝化剂,使用条件不苛刻等优点的新型脱氧剂(改性氨基混合物)应运而生。其作用原理如下:

3.1.1 脱氧作用

3.1.2 钝化保护作用

此种脱氧剂在脱氧的同时能够和氧化铁反应生成磁性氧化铁(Fe3O4),Fe3O4在溶液中溶解度小,当质量浓度达到饱和时结晶出来,先形成晶核,再长大成晶体,最终连成一片完整的膜。当钢铁表面被氧化膜完全覆盖后,溶液与基体被隔开,从而达到防止腐蚀的目的。

3.2 pH值调整使之趋于弱碱性

3.3 硬度消除及垢分散

热水系统中钙、镁等离子大量存在必然会形成碳酸盐等盐类,盐沉积形成垢,垢的存在严重影响换热器的换热,如果不及时处理会造成反应器内乙烯的爆炸性分解,严重影响工业生产,因此系统硬度的消除以及垢的分散极为重要。

由于磷酸盐的适用性强,使用比较安全,因此现在工业上大多采用磷酸盐加有机分散剂进行水的硬度消除以及垢的分散。

磷酸盐可有效的防止泄露等原因而造成的微量硬度以及弥补纯水中不够的碱度,防止产生水垢,并可把水中能形成水垢的盐类杂质变成可以在排污时排掉的泥渣。

有机分散剂,提供分散作用,使沉积物不附着沉积于换热器内。另外建立正常的排污管理,定期对热水系统进行排污防止沉淀物的沉积也很重要。

3.4 Cl-的消除

系统中一般不会含有Cl-,如果系统中出现Cl-,必须查找系统泄漏点并加以处理,防止Cl-的增加,并对系统水进行大量的排污,通过排污逐渐降低系统内的Cl-含量。

3.5 排污管理

为了使热水罐水的盐含量控制在规定范围内,避免结垢和各项控制指标合格,防止危及换热器安全运行事故的发生,需要定期按照运行工况,排放一部分热水,并补充等量的脱盐水,这就需要定期定量进行排污,防止沉淀物的沉积。根据经验,以脱盐水或合格的凝结水为给水的系统排污率(给水量的质量百分数),通常在0.5% ~5%。

4 热水系统水质控制改造效果

应用新药剂和热水水质管理方法后,经过标定考核,LDPE装置热水水质得到了大大改善,热水各项水质指标控制平稳,都在控制指标范围内。

经过一段时间的运行,停车后对热水系统各个管路以及反应器夹套进行了检查,经过确认,此次改造解决了热水系统混浊、设备锈蚀、管路腐蚀以及换热器结垢等问题,消除了超高压反应器缝隙腐蚀引起的泄漏爆炸事故的隐患。

[1]王吉卿.热力设备的腐蚀与防护[M].北京:水利电力出版社,1988:125-143.

[2]姚继贤.工业锅炉水处理及水质分析[M].北京:劳动人事出版社,1987:85 -96.

Water Quality Control for Super HP Reactor Heat Exchange in LDPE Plant

Huang Qizhong,Fu Qiang,Shao Sanduo,Cao Xuefeng

PetroChina Daqing Petrochemical Company(Daqing,Heilongjiang 163714)

As there was no strict control on the water quality for the super HP reactor heat exchange tubes in design,the water specifications were not controlled as those for the boiler feed water,there were no requirements on trace oxygen,Fe ions and hardness and there are no water quality control and water treatment measures,the water quality has been off specifications for many years in trace oxygen,hardness,pH value and Fe ions,etc.As the result,serious fouling,corrosion and turbidness have occurred in the water system,and equipment and piping and heat exchanger are subject to corrosion and fouling.To prevent the failure of mechanical seal of water pumps due to corrosion and fouling and crevice corrosion of super HP reactor heat exchange tubes,the plant has been revamped for addition of de - aeration agent,pH adjustment additive,hardness reduction agent and dispersant,etc,and good results have been achieved.

super high pressure,reactor tube,corrosion,water quality control,revamp

TG174.4

A

1007-015X(2011)03-0022-03

2010-12- 22;

2011-03-27。

黄起中(1979-),工程师,2001年毕业于大庆石油学院精细化工专业,现在中国石油大庆石化分公司塑料厂从事工艺技术管理工作。E-mail:hqz1685@sohu.com