工艺因素对镁合金微弧氧化膜层性能的影响

李雯霞(甘肃省酒泉职业技术学院,甘肃酒泉市 735000)

工艺因素对镁合金微弧氧化膜层性能的影响

李雯霞(甘肃省酒泉职业技术学院,甘肃酒泉市 735000)

本文通过对镁合金微弧氧化膜制备中电流密度、电压、脉冲频率、占空比、电解液配方、浓度、温度、电导率、氧化时间等的分析,表明电参数和非电参数都是影响微弧氧化膜层形成、组织结构和性能的重要因素。

镁合金;微弧氧化膜;制备工艺

微弧氧化技术是在Al、Mg等轻金属的表面用等离子体化学和电化学原理生长一层类似陶瓷性质的氧化膜的技术。该技术电解液无污染,生成膜层与基体的结合力强,尺寸变化小,使镁合金耐磨损、耐腐蚀、抗热冲击及绝缘性能都得到很大改善,这有利于镁合金的进一步推广应用。它是近年来兴起的一种新型表面处理技术,成为国内外研究的热点。近年来,国内外学者对涉及镁合金微弧氧化技术的诸多方面,如电源的直、交流,电流密度、电压、脉冲频率、占空比等电参数,电解质种类、成份等电解质参数以及合金种类对微弧氧化过程,膜层的结构、成份、相组成及膜层的耐蚀性和耐磨性的影响进行了深入研究,并探讨了着色及封孔处理等问题,取得了丰硕的成果。研究表明,镁合金微弧氧化膜层制备主要是通过对微弧氧化制备工艺过程中的各个环节进行调控,以便达到控制微弧氧化膜层特征参量及性能的目的。镁合金微弧氧化制备的工艺因素主要有以下两个大方面:电参数和非电参数。

1 微弧氧化工艺参数中的电参数

电参数是影响微弧氧化膜层形成、组织结构和性能的重要因素。可供调节的电参数种类及范围与微弧氧化设备有极大的关系。目前使用的微弧氧化电源主要包括直流电源、脉冲直流电源、交流脉冲电源及复杂波形的电源。目前使用最多的微弧氧化电源是交流脉冲电源。采用交流脉冲电源模式时,可调整的电参数较多,其中包括电压、电流、脉冲频率及占空比等,这为微弧氧化膜层的结构和性能的制备的调控提供了很大的空间。

1.1 电流密度

已有的研究表明,电流密度是影响微弧氧化膜层粗糙度、厚度等性能的关键参数之一。但是,微弧氧化电流密度的选定还必须与其他工艺条件和性能要求相结合。这些工艺条件包括电解液组成和温度、基材成分、电源模式等。当微弧氧化初期形成的一层致密初始氧化膜达到一定的最低厚度后,如果电流密度还低于某一低限值,则微弧氧化过程不能继续进行。在一定范围内,膜层厚度随着电流密度的增大而增厚,硬度也随之增加,但是,电流密度对膜层增长有一个极限值,超过这个值,膜层易出现烧损现象[1]。对于以形成耐磨、耐蚀、耐热涂层为目的的微弧氧化工艺,电流密度在5~40A·dm-2范围内选定是适宜的[2]。

1.2 电压

电压是影响微弧氧化的另一个重要的电参数。不同的溶液有不同的工作电压范围。电压过低,陶瓷层生长速度过小,陶瓷层较薄、颜色浅、硬度也低;工作电压过高,工件易出现烧蚀现象[3]。电压对微弧氧化膜层的影响可总结如下:在微弧氧化处理过程中,当起始电压相等时,终止电压愈高,陶瓷层厚度越厚;当终止电压相等时,起始电压愈高,陶瓷层厚度也越厚;试样的表面粗糙度随微弧氧化处理终止电压的升高而增加,与起始电压变化的关系不明显。通过延长微弧氧化处理的时间,同时降低微弧氧化处理的电压,可以获得表面质量好并具有一定厚度的陶瓷层。电压值不能过高,否则将造成陶瓷膜层的破坏。另外,在微弧氧化过程中,加压速度和一次加压幅度等都会对膜层外观和厚度造成很大的影响[4]。

1.3 脉冲频率

脉冲频率对微弧氧化膜的生长也有一定的影响,但是脉冲频率对膜层厚度的影响并不大,远小于电流密度的影响;对于膜层的抗腐蚀能力而言,其随频率增大的变化规律为由小到大再变小,中间出现最大值。研究表明[5],镁合金微弧氧化的起弧电压随脉冲频率的增加而升高,随频率的增加放电孔径逐渐增加,孔数逐渐减小;放电孔形状不规则,膜层表面粗糙度增加。

高频时,膜层中非晶态相的比例远远高于低频,微孔孔径小且分布均匀,整个表面比较平整、致密,膜生长速度高,但极限厚度较薄。低频时,微孔孔隙大而深,且试样易被烧损。

1.4 占空比

占空比是脉冲电路中正脉冲的持续时间与脉冲总周期的比值。在微弧氧化过程中,当正脉冲加载时,陶瓷层处于生长阶段;而当负脉冲加载时,陶瓷层生长间断,而且在负脉冲阶段陶瓷层发生溶解反应。随着占空比的增大,在相同的微弧氧化时间内,相当于微弧氧化实际反应的时间增多了,也就是使得微弧氧化的效率提高了,但是具有局限性。

对于不同镁合金微弧氧化制备的工艺参数中电参数的研究如表1所示。

表1 电参数对镁合金微弧氧化膜层的影响

从表1中我们可以看出,微弧氧化工艺参数的电参数中的电流密度和电压对膜层特征参量和性能的影响较为显著。从理论上说电流密度和电压是两个不可分割的因素:在其他条件相同的情况下,当电流密度较大时,需要提供的电压也就越大;当电压越高时,微弧氧化过程中的电流密度必然较大。无论是电流密度增大还是电压升高,都是在微弧氧化过程中提供足够的能量,使得微弧氧化反应尽可能充分地进行,目的是获得性能良好的微弧氧化膜层,但是以什么样的速率和方式改变电流密度和电压才能达到目的将是目前需要研究的一个关键问题。微弧氧化过程中工艺参数的电参数中的频率和占空比对膜层特征参量和性能的影响不显著,但是两者必须形成良好的搭配,才能使得微弧氧化膜层具有良好的性能。

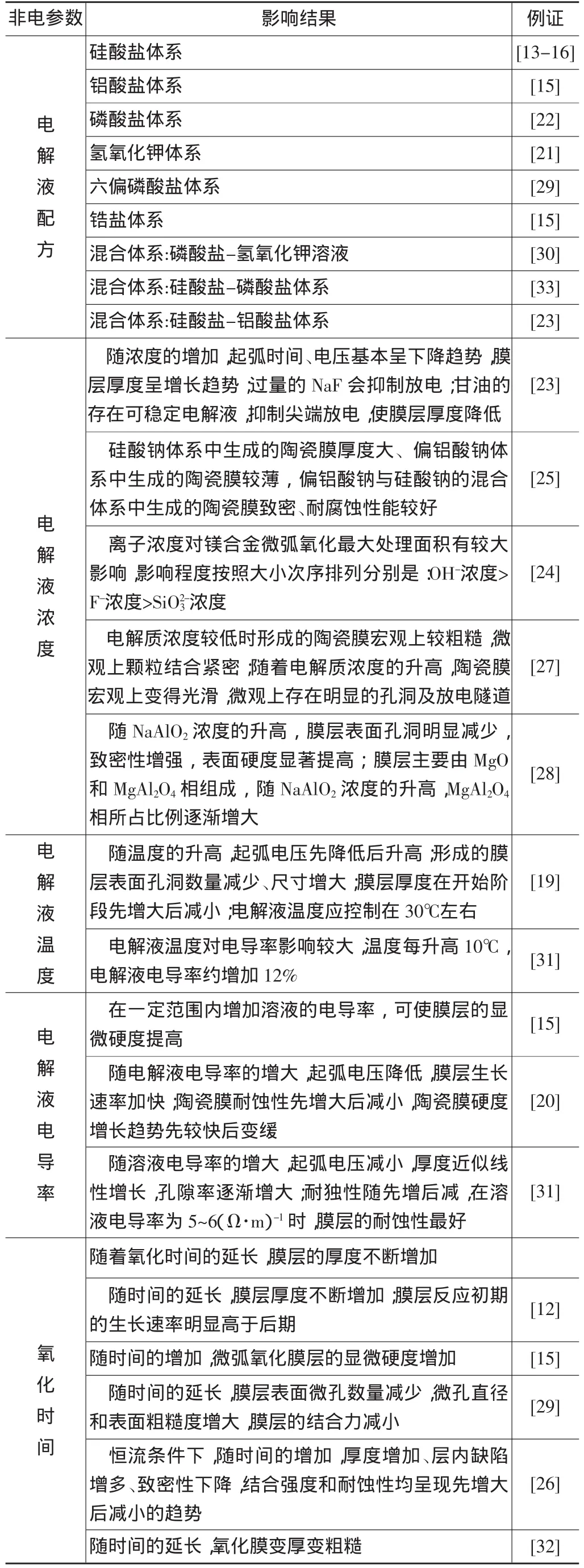

2 微弧氧化工艺参数中的非电参数

非电参数主要指的是电解液配方、电解液浓度、电解液温度、电解液电导率及时间参数,也是影响微弧氧化结构和性能的重要因素。

2.1 电解液配方

电解液的配方对膜层质量至关重要。实际配置电解液时,往往将几类电解质适当配合使用,并适当加入某些添加剂[17],按照各自所起的作用不同,可将它们大致分为主成膜剂、性能改善剂、辅助添加剂和pH值调节剂等。电解质分为以下几类:第一类电解质,如硼酸、柠檬酸、酒石酸、磷酸等,对合金表面有较强的钝化作用,利用这一特性可以较易实现火花放电和微弧放电,但它们的导电性不高,降低氧化膜的形成速度,使用这一类电解质获得的氧化膜较薄;第二类电解质,如草酸、硫酸等,当处在足够大的通电条件时,这类电解质对合金表面氧化物有相对较和缓的溶解作用,使用这类电解质可以使合金表面获得较厚的微弧氧化膜,但时间较长,此外,使用硫酸做电解液,还必须考虑对环境的影响;第三类电解质,如氢氧化钠、氢氧化钾等,与其它各类电解液相比导电性很强,当电解液中此类电解质浓度适度时,可以获得足够厚的氧化膜;第四类电解质,如琥珀酸、乳酸、醋酸等,对合金的钝化效果差,用这类电解质进行微弧氧化则很难起弧。微弧氧化电解液分为酸性和碱性两类:酸性电解液通常使用H2SO4电解液、磷酸或磷酸盐电解液并加入相应适量的添加剂,工艺成熟的酸性电解液可以获得强度、硬度适中,而结合力、耐蚀性和导热性优良的膜层;碱性电解液居多,陶瓷层对微弧氧化处理液中的离子吸附时有选择性,在所有的离子中,吸附强弱依次是,而碱性电解液以含的体系最多。

2.2 电解液浓度

电解液的浓度是指电解液配方中各个成分的含量多少,对微弧氧化反应及其膜层质量均有影响。电解液浓度随着微弧氧化反应的进行会降低,导致电解液的电导率降低,不利于微弧氧化反应的进行,当电解液浓度低到一定数值时,微弧氧化膜层的质量会降低,也可能导致微弧氧化反应无法继续进行。当电解液浓度过高时,电解液的电导率会增大,使得微弧氧化反应加剧,导致生成的膜层质量欠佳。所以选择适当的电解液浓度就显得至关重要。

2.3 电解液温度

电解液温度过高,可以直接导致微弧氧化的失败。在微弧氧化过程中,电火花的出现在放电微孔区产生了瞬间的高温,将放电孔周围局部的物质熔融,随着电火花的熄灭,熔融物质在电解液的“冷淬”作用下,凝结在微孔处。如果电解液温度过高,熔融的物质不能及时凝结,将会使得微孔区长时间放电,导致陶瓷氧化膜孔隙过大,甚至局部击穿破坏。

2.4 电解液电导率

溶液的电导率反映了溶液导电能力。电解质溶液是靠离子定向移动而导电的。其电导率与溶液所含离子数、每个离子所带电荷及离子迁移速度成正比。在恒定电流条件下,溶液的电导率越大,微弧氧化过程中溶液产生的热量也越小,用于陶瓷膜层形成与生长的能量越大,因而有利于减小能耗及维持溶液温度稳定。一般来说,在电导率与浓度关系曲线中存在一个极大值。

表2 非电参数对镁合金微弧氧化膜层的影响

2.5 氧化时间

氧化时间对膜层的厚度、致密度和相组成均有很大影响。整个微弧氧化过程可以分为四个阶段:火花前阶段、火花阶段、微弧阶段、局部弧光阶段。刚开始通电后,工件表面产生大量气泡,金属光泽逐渐消失,合金发生钝化,此阶段为火花前阶段。当电压达到击穿电压值(由于电压增值很快,无法准确记录击穿电压值),电流密度迅速增加并达到最大值,此时对应为膜的击穿,工件表面也随之出现大量细小的白色火花,这是膜击穿产生的微区弧光放电现象,此为火花阶段。当稳定的放电火花在工件表面建立时,电流密度有所下降,均匀的白色火花逐渐变为分散的桔黄色火花在工件表面快速游动,电流密度进一步下降,火花密度逐渐减少,但强度有所增加,此为微弧阶段。膜层在火花与微弧阶段增长较快,同时电流密度也下降很多,随后进入局部弧光阶段,此时工件表面局部出现红色斑点慢速移动,电流密度变得更低,且电流密度的变化稍平缓,更低的电流密度对应更厚膜的形成。有时强烈的电弧爆发时导致电流波动,膜层局部可能会发生烧损现象[1]。因此为了得到符合一定性能要求的膜层,必须充分考虑各个阶段所得的膜层特点,选取恰当的氧化时间。

从表2我们可以看出,镁合金微弧氧化的电解液配方大多采用的是碱性电解液体系,最为广泛的为硅酸盐体系和铝酸盐体系,近年来混合盐体系也逐渐成为研究的焦点,研究者普遍认为混合盐体系制备出的微弧氧化膜层性能较单盐体系好,另外,所采用的电解液均不引入及排放有毒物,对环境污染小;电解液的浓度并不是越大越好,因为电解液浓度的大小决定了电解液的电导率;电解液温度应该控制在适当的范围内,因为温度也影响电解液的电导率;研究结果表明电解液的电导率对微弧氧化膜层的制备有影响。

[1]贺子凯,蒋玉思.铝合金微弧氧化生成陶瓷膜的研究.昆明理工大学学报,2001,26(1):17-20.

[2]李淑华,程金生,尹玉军.微弧氧化过程中电流和电压变化规律的探讨.特种铸造及有色合金,2001(3):4-7.

[3]李淑华,程金生,尹玉军,等.LY12Al合金微弧氧化过程中电流和电压变化规律.腐蚀科学与防护技术,2001,13(6):362-364.

[4]陈宏,郝建民,王利捷.镁合金微弧氧化处理电压对陶瓷层的影响.表面技术,2004,33(3):17-18.

[5]马凤杰.镁合金微弧氧化工艺参数及其成膜过程的研究:[学位论文].兰州:兰州理工大学材料学院,2008.

[6]郭洪飞,安茂忠,徐莘,等.电流密度对镁合金微弧氧化过程及氧化陶瓷膜性能的影响.稀有金属材料与工程,2005,34(10):1554-1557.

[7]徐桂东,沈丽如,李炯.电流密度对镁合金微弧氧化膜层性能的影响.热加工工艺(热处理版),2006,35(6):4-6.

[8]王燕华,王佳,张际标.电流密度对AZ91D镁合金微弧氧化膜性能的影响.中国腐蚀与防护学报,2005,25(6):332-335.

[9]梁军,郝京诚.电流密度对镁合金微弧氧化膜结构和性能的影响.材料保护,2007,40(8):24-26.

[10]张先锋,蒋百灵.能量参数对镁合金微弧氧化陶瓷层耐蚀性的影响.腐蚀科学与防护技术,2005,17(3):141-143.

[11]赵晴,章志友,刘月娥.电流密度对MB8镁合金微弧氧化膜耐蚀性的影响.材料保护,2008,41(9):1-4.

[12]梁军,郭宝刚,田军,等.工艺参数对AZ91C镁合金生成微弧氧化膜层的影响.材料科学与工程学报,2005,23(2):262-265.

[13]陈宏,郝建民,王利捷.镁合金微弧氧化处理电压对陶瓷层的影响.表面技术,2004,33(3):17-18.

[14]赵晴,章志友,陈宁.终止电压对MB8镁合金微弧氧化膜耐蚀性的影响.表面技术,2007,36(4):4-6.

[15]陈宏,郝建民.AZ91D压铸镁合金微弧氧化膜层的显微硬度分析.铸造技术.2009,30(7):911-914.

[16]郝建民,陈宏,张荣军.电参数对镁合金微弧氧化陶瓷层致密性和电化学阻抗的影响.腐蚀与防护.2003,24(6):249-251.

[17]贺子凯,唐培松.溶液体系对微弧氧化陶瓷膜的影响.材料保护.2001,11(12-15).

[18]王亚明,雷廷权,蒋百灵.氧化处理时间对Ti6 Al4 V微弧氧化陶瓷膜的影响.材料科学与工艺.2003(9):244-247.

[19]马跃洲,马凤杰,陈明,等.电解液温度对镁合金微弧氧化成膜过程的影响.兰州理工大学学报.2008,34(3):25-28.

[20]阎峰云,林华,马颖,等.镁合金微弧氧化电解液电导率的研究.轻合金加工技术.2007,35(5):28-31.

[21]章志友,赵晴,陈宁.MB8镁合金微弧氧化膜层耐蚀性研究.南昌航空大学学报(自然科学版).2007,21(2):34-37.

[22]施玲玲,徐用军,李康,等.Mg-Li合金微弧氧化陶瓷膜的制备及其耐蚀性能.材料研究学报.2009,23(2):220-224.

[23]姜兆华,李爽,姚忠平,等.电解液对微弧氧化陶瓷膜结构与耐蚀性的影响.材料科学与工艺.2006,14(5):460-462.

[24]刘惠,宋红年.溶液浓度对镁合金微弧氧化电解液失效的影响.材料开发与应用.2007,22(4):15-17.

[25]郭洪飞,安茂忠,霍慧彬,等.工艺条件对镁合金微弧氧化的影响.材料科学与工艺.2006,14(6):616-621.

[26]张继红,徐加有,程柏松,等.镁合金微弧氧化陶瓷层结合强度与耐蚀性的研究.汽车工艺与材料.2006(12):9-11.

[27]郭洪飞,安茂忠,霍慧彬,等.电解液组成对AZ91D镁合金微弧氧化的影响.材料科学与工艺.2006,14(2):116-119.

[28]王吉会,杨静.铝酸盐体系中镁合金微弧氧化膜的性能.天津大学学报.2006,39(7):851-856.

[29]王吉会,杨静.镁合金在硅酸盐体系中微弧氧化膜层的性能研究.材料热处理学报.2006,27(3):95-99.

[30]李颂,刘耀辉,刘海峰,等.AZ91压铸镁合金在六偏磷酸盐体系中的微弧氧化工艺.吉林大学学报(工学版).2006,36(1):46-51.

[31]张淑芬,张先锋,蒋百灵.溶液电导率对镁合金微弧氧化的影响.材料保护.2004,37(4):7-9.

[32]赵晴,胡勇,杜楠.氧化时间对MB8镁合金微弧氧化膜的影响.航空材料学报.2007,27(6):55-58.

[33]张淑芬,张先锋,蒋百灵.溶液电导率对镁合金微弧氧化的影响.材料保护.2004,37(4):7-9.

Influence of Technology Factors on Performance of M icro-Arc Oxidation Film on M agnesium Alloy

LI WenXia

(Jiu Quan Vocational and Technical College JiuQuan 735000,China)

Analysis on the current density,voltage, pulse frequency,duty cyc le,the elec trolyte formulation,concentration,tem perature,conductivity,oxidation time on the magnesium alloy MAO coating p rocess of p reparation has showed that the elec trical parameters and the im pac t of non-elec tric parameters were im portant factors for the formation of the MAO coatings,structure and p roperties.

Magnesium alloy;Micro-arc oxidation film;Preparation technology

TG146.22;

A;

1006-9658(2011)02-4

2010-11-30;修改稿收到日期:2011-01-05

2010-176

李雯霞(1970-),女,副教授