TP150TT高强度高韧性抗挤毁套管研制开发

王福祥 杨宝银 王华 陈建伟 周家祥 (天津钢管集团股份有限公司,天津 300301)

TP150TT高强度高韧性抗挤毁套管研制开发

王福祥 杨宝银 王华 陈建伟 周家祥 (天津钢管集团股份有限公司,天津 300301)

介绍了Ф177.8×12.65 mm规格深井用高强度高韧性TP150TT抗挤毁套管的开发情况。研究了与高强度高韧性抗挤毁套管生产相关的纯净钢冶炼技术、高精度无缝管轧制技术、高韧性套管材料的热处理技术及强韧化机理。该产品的屈服强度达到1 100 MPa以上,同时横向冲击功在120~140 J,纵向冲击功140~160 J,管体实际抗挤毁强度在20 000 Psi以上。

强度 韧性 抗挤毁 套管 开发

1 前言

世界经济的持续发展,人类对石油天然气的需求日益增加,使得深井、超深井等油气田资源不断被开发出来。石油套管下井深度持续增加,为了保证施工和开采的安全性,必须要求深井服役的套管具有高的屈服强度、良好的冲击韧性和较高的抗挤毁强度[1]。

高钢级石油套管一般都要经过最后的调质热处理,在调质热处理过程中,回火温度决定材料的强度和韧性。回火温度低,强度高韧性低;回火温度高,则韧性高强度低[2,3]。材料强度与韧性同步增长是当今钢铁研究的世界性难题。英国能源部指导性技术文件要求:对于高钢级油井管材,为保证服役安全,其横向全尺寸0℃冲击功(J)应不低于其屈服强度(MPa)的1/ 10;按照“1/10理论”,对于 150 ksi钢级(屈服强度1034 MPa)的钢管,其横向全尺寸0℃冲击功(J)应该在105 J以上。

天津钢管集团公司在高强高韧性管材开发方面走在了世界的最前列,通过科学的合金化技术、先进的纯净钢冶炼技术、高精度无缝管轧制技术、高强高韧性管材的热处理技术,率先将管材强度和韧性的同步增长提高到“1 100 MPa,110 J”稳定水平,管材实际检测性能已经达到160 ksi钢级,横向全尺寸冲击130 J左右,残余应力低于60 MPa,管体实际抗挤毁强度20 000 Psi以上。实物质量超过国外同类产品水平,使用效果良好,并将开发的技术成功地推广到其它无缝钢管产品的生产。

2 技术思路

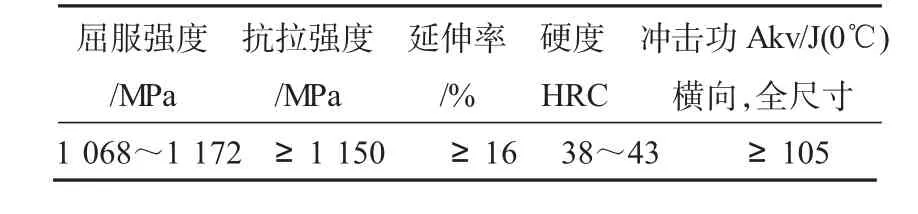

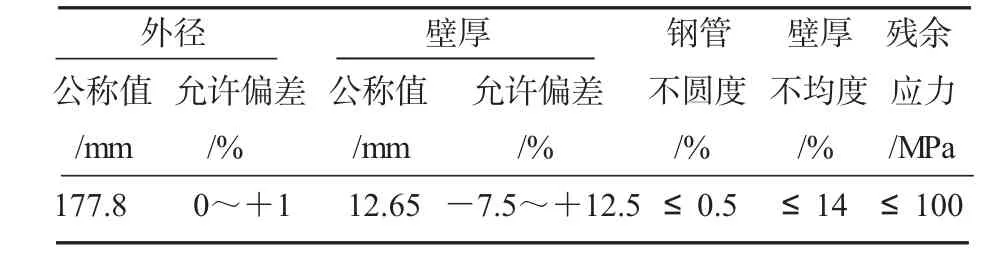

钢管的抗挤毁性能受屈服强度、壁厚、尺寸精度、残余应力等因素影响较大[4,5],对于ø177.8 mm×12.65 mm规格深井用高强度高韧性抗挤毁套管。考虑到生产的实际情况,我们将TP150TT管材性能和尺寸精度指标设计见表1、表2。

表1 TP150TT抗挤毁套管力学性能设计指标

表2 TP150TT抗挤毁套管尺寸精度设计指标

钢铁材料的成分、工艺、组织决定着材料的最终性能。为了同时获得具有超高屈服强度和良好冲击韧性的钢管材质,在炼钢、精炼过程中尽可能降低钢中夹杂物、气体以及硫、磷等有害元素的含量,真空脱气后喂入硅钙丝对钢液中的夹杂物进行球化变性处理;采用控轧控冷的无缝钢管连轧技术,提高热轧态钢管的组织均匀性,细化晶粒,并提高尺寸精度;优化调质热处理工艺,最终实现钢管良好的强韧性匹配。

3 主要技术方案

3.1 采用Cr,Mo合金作为主要合金化元素,同时辅以少量的V、Nb微合金元素,保证钢材淬火后具有超高的强硬度、细小的晶粒度,回火后具有均匀的组织、良好的冲击韧性。

3.2 根据钢管的外径、壁厚值以及钢管要达到的强度预期选择合理的碳含量,碳含量的增加能显著提高钢的淬透性和淬硬性,但同时削弱钢的韧性,应根据钢管的规格和钢级对碳含量进行调整。

3.3 铬合金含量控制在1%左右,既能保证钢的淬透性,同时又不至于产生粗大碳化物析出。

3.4 添加0.5%左右的钼元素和0.03%左右的钒元素和铌元素。钼元素在奥氏体化过程中能够固溶,产生良好的固溶强化效果,在高温回火时候能缓慢析出,产生细小的第二相沉淀粒子,改善调质钢的强度和韧性;钒和铌元素都是强碳化物性能元素,在控轧和奥氏体化过程中均能钉扎晶界、提高钢的晶粒度;在调质回火过程中能沉淀强化,提高回火稳定性。

3.5 锰的合金含量控制在小于0.5%。虽然锰元素能稳定奥氏体区,提高淬火硬度,但在连铸过程中锰容易引起铸坯的成分偏析。锰还是强的硫化物形成元素,硫化锰在轧管过程中沿钢管内壁呈带状分布,恶化钢管的横向冲击性能。

3.6 高钢级管材对非金属类夹杂物异常敏感,夹杂物的控制是实现管材高强高韧性能的关键。要控制夹杂物数量,改善夹杂物形态,细化夹杂物粒度。成品管中A类和C类夹杂物不能超过0.5级,B类和D类夹杂物不超过1.0级。因此,在纯净钢冶炼过程中,喂入充分的铝丝进行脱氧,并适量喂入硅钙丝对夹杂物球化处理。真空脱气吹氩弱搅拌后保持至少5 min镇定时间,促进夹杂物充分上浮。

3.7 控制轧制。根据尺寸精度要求,采用无缝管热连轧工艺。根据该钢的热塑性曲线,控制轧制温度,调整环形炉加热温度,控制初轧温度、终轧温度和热定径温度。

3.8 整管全长调质热处理,步进式加热炉加热,外淋、内喷、管子旋转的水冷方式淬火;回火温度600℃~650℃,出回火炉以后快速入矫直机高温矫直,尽可能降低残余应力。

4 工艺流程

4.1 炼钢工艺

炼钢→精炼→脱气→喂丝→镇定→连铸→管坯检验

4.2 轧管工艺

管坯加热→斜轧穿孔机穿孔→连轧→定径→冷却→锯切→矫直→无损探伤→检验

4.3 管加工工艺

奥氏体化→淬火→回火→矫直→空冷→无损检测→螺纹车丝→上接箍→检查通径→静水压→定尺→称重→涂漆→喷标→烘干→成品

5 实物检验

对成品管分别进行化学元素分析、小样力学检测、低温冲击性能试验、金相组织观察等。分析表明,成品管材具有良好的宏观力学性能和优良的显微组织。

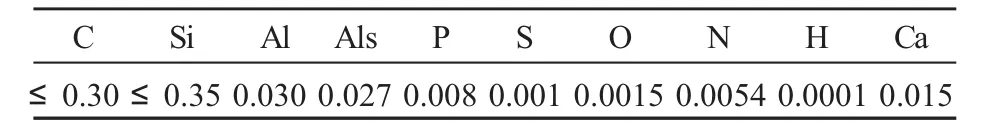

5.1 化学成分分析

在生产过程中分别对材料的化学成分、力学性能、微观组织等进行了分析和统计。体现冶金质量控制水平的钢中化学元素分析结果见表3。

3 钢中化学元素分析 /%

分析表明有害元素含量低,残留P元素只有0.008%,S含量0.001%。酸溶铝占全铝比重90%,保证脱氧效果的同时减少了氧化铝夹杂。气体元素氧含量≤20×10-6,氮含量≤80×10-6,氢含量≤1×10-6。

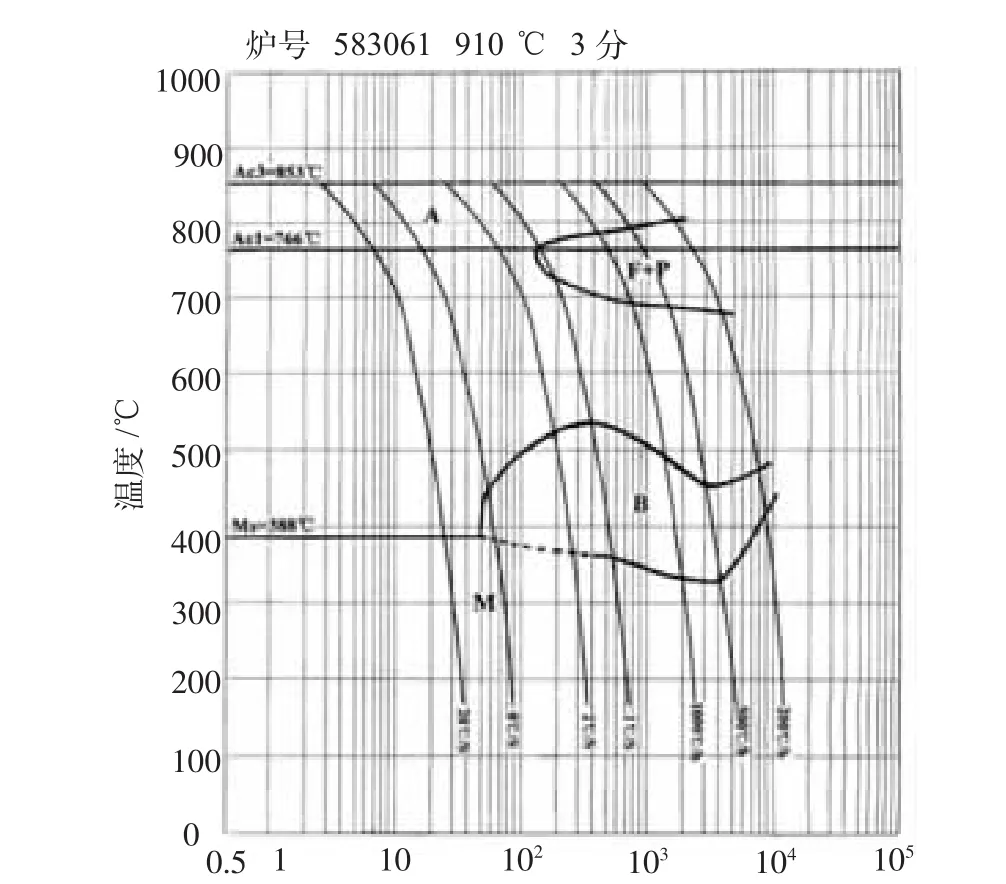

5.2 材料相变特性分析

C曲线(见图1)连续冷却曲线,表明该钢种具有良好的淬透性。

图1 超强高韧钢的CCT曲线

5.3 微观组织

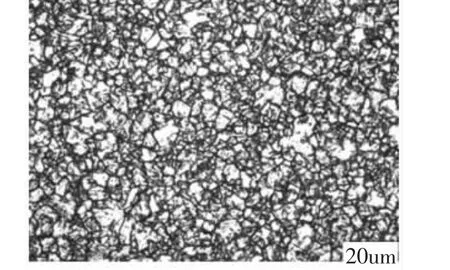

见图 2、图 3。

图2 金相组织

图3 晶粒度

管体金相为回火索氏体,组织细小而均匀;平均晶粒度直径在10μm左右,晶粒度等级≥9级。

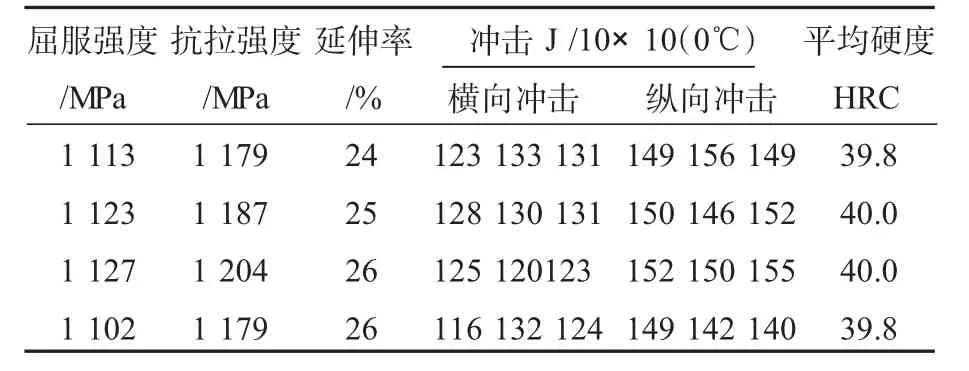

5.4 力学性能

经过调质热处理后的钢管力学性能见表4。

表4 管体力学性能

从表4可以看出,经过调质热处理以后,屈服强度达到1 100 MPa以上(160 ksi钢级),全尺寸0℃横向冲击功稳定在130 J,纵向冲击功150 J左右。平均硬度HRC值在40左右,力学性能稳定,波动较小,钢管力学性能达到了非常理想的强韧性匹配效果。

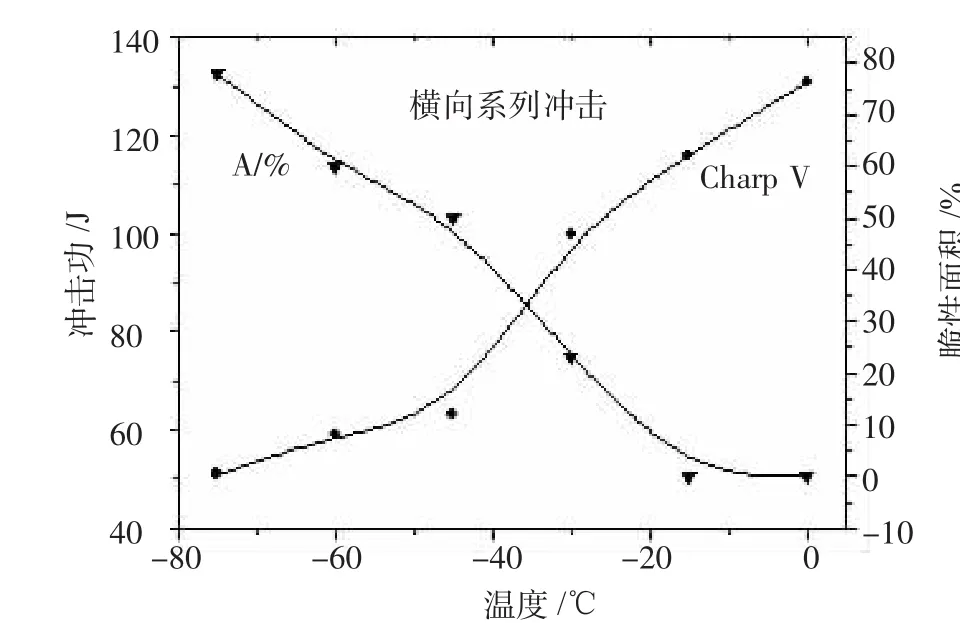

5.5 系列温度冲击韧性

从图4、图5可以看出材料系列温度的夏比冲击情况。钢的韧脆转变温度-45℃,低温韧性良好。

图4 横向系列温度冲击曲线

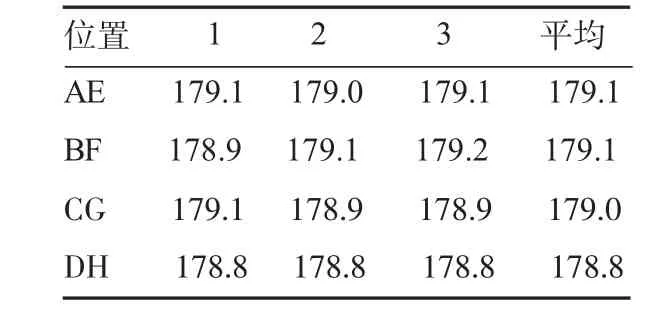

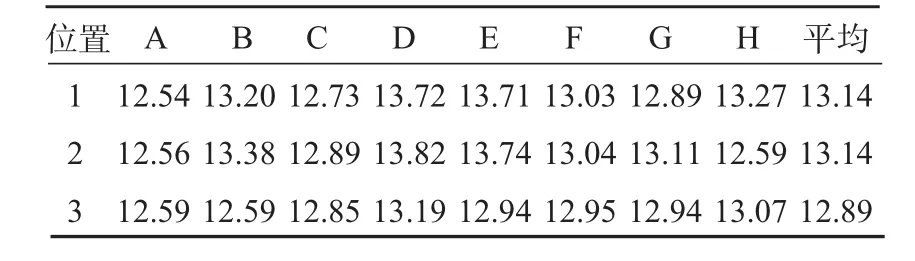

5.6 尺寸精度及残余应力

管体外径及壁厚尺寸精度见表5、表6、图6。

表5 管体外径尺寸测量值/mm

表6 管体壁厚尺寸测量值/mm

图6 外径壁厚测量点示意图

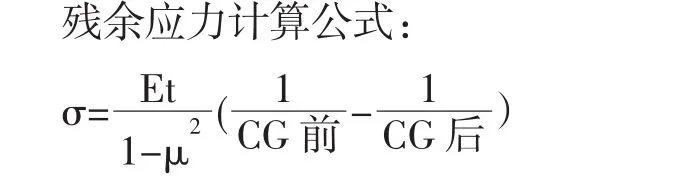

可以看出,实测管体的外径、壁厚值均匀而稳定,尺寸精度满足设计精度要求,从A点位置沿管体纵向方向开槽锯切,管体被切开以后,C1G1、C2G2、C3G3外径测量值由于受开槽应力胀大的影响,外径值分别增大为179.2 mm、179.4 mm、179.3 mm。利用残余应力开槽法计算公式测得钢管的宏观残余应力30 MPa,钢管实物性能优良。

式中:σ——残余应力,MPa;

E——2.06×105,MPa;

t——壁厚平均值,mm;

μ——泊松系数0. 30;

CG前——开槽前CG外径值,mm;

CG后——开槽后CG外径值,mm。

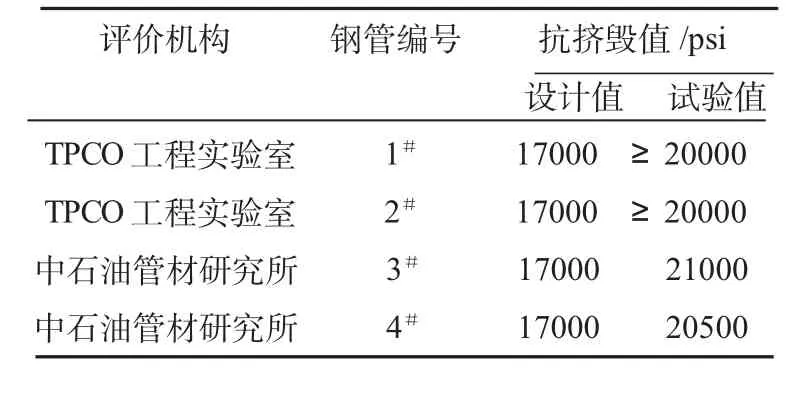

5.7 TP150TT套管管体抗挤毁评价

生产的 Φ177.8 mm×12.65 mm,TP150TT套管在天津钢管公司工程试验室和中国石油管材研究所进行了抗挤毁实物性能的评价。试验结果表明,管体抗挤毁强度都在20 000 psi以上,远超出API标准值(16 230 psi)和内控设计值。见表7。

6 结论

6.1 TPCO开发的TP150TT抗挤毁套管,强度和韧性匹配良好,实物抗挤毁性能优良,生产流程科学合理,在生产超高强度高韧性油井管领域已经达到国际领

TIANJIN METALLURGY先水平。

表7 管体抗挤毁评价情况

6.2 该高抗挤毁套管尺寸精度高,残余应力低,拥有较高的冲击韧性、较低的残余应力和优良的低温冲击韧性,可以满足套管在不同苛刻环境中的使用条件。

6.3 TPCO在研发高钢级抗挤毁套管过程中,从合金化设计、纯净钢冶炼、夹杂物控制、无缝管轧制、热处理优化等各方面对高强高韧性材料进行了深入研究,形成了自己独特的技术优势,可以生产最高到170 ksi钢级的油管、套管、钻杆料,以及各种特殊环境中服役的高钢级油井管材。

[1]张国政,张平生,冯耀如.V150套管破裂原因及超深井套管套管选材探讨[M].北京:石油工业出版社,2001.

[2]孙珍宝,朱谱藩.合金钢手册[M].北京:冶金工业出版社,1984.

[3]张俊善.材料强度学 [M].哈尔滨:哈尔滨工业大学出版社,2004.

[4]American Petroleum Institute,Production Department.API Bulletin 5C3.Formulas and Calculations for Casing,Tubing,Drillpipe and Line Pipe Properties.Houston:API,1983.

[5]American Petroleum Institute,Production Department.API Specification 5A.Specification for Casing,Tubing and Drillpipe.Houston:API,1982.

Trail and Development of TP150TT High Strength High Toughness Anti-collapse Oil Casing

Wang Fuxiang,Yang Baoyin,Wang Hua,Chen Jian- wei,Zhou

The paper introduces the development of TP150TT high strength high toughness anti-collapse oil casing for Ф177.8×12.65 mm deep well application and studies clean steel smelting technology,high precision seamless pipe rolling technology,the heat treatment technology and strengthening and toughening mechanism of high toughness oil casing,which all relate to the production of the said oil casing.The yielding strength of the product is over 1 100 MPa with 120~140 J lateral impact work and 140~160 J longitudinal impact work,and its actual anti-collapse strength,more than 20 000 Psi.

high strength,high toughness,anti-collapse,oil casing,development

(收稿 2010-10-22 责编 崔建华)

王福祥,男,工程师。现在天津钢管集团股份有限公司工作,主要从事高强韧性管材的合金成分设计和热处理生产工艺研究。