低熔点聚酯的合成及应用研究

王 雁

(中国石化上海石油化工股份有限公司涤纶事业部, 200540)

低熔点聚酯的合成及应用研究

王 雁

(中国石化上海石油化工股份有限公司涤纶事业部, 200540)

研究了在聚酯(PET)合成中用异丙醇(IPA)、己二酸(AA)、二甘醇(DEG)取代部分精对苯二甲酸(PTA)和乙二醇(EG)后对聚酯熔点范围的影响,探讨了熔点为110℃的低熔点聚酯(LMPET)切片干燥工艺、长丝纺丝工艺和LMPET/PET皮芯复合长丝纺丝工艺。研究表明,当IPA添加量在0~50% 、AA添加量在0~20%、DEG添加量在0~10%范围内时,各组分的添加量与LMPET的初熔点和终熔点之间存在一定的线性关系。LMPET长丝采用低温纺丝生产工艺,螺杆温度应控制在在110~235℃;而就LMPET/PET皮芯复合长丝而言,宜采用LMPET低温熔融、高温纺丝,PET高温熔融、低温纺丝工艺。

低熔点聚酯 干燥 纺丝 工艺 皮芯复合

传统的非织造布黏合工艺使用化学胶水作为黏合剂,对环境造成一定的污染,给生产人员和消费者健康带来危害。1977年日本Chisso公司利用聚乙烯(PE)熔点低的特性,实现了在不使用化学黏合剂的情况下,通过纤维自身黏合工业化生产PE/聚丙烯(PP)热黏合复合纤维。

随着涤纶非织造布的快速发展,为解决PE与PET之间相容性和黏合性差的问题,国外许多公司开发出低熔点聚酯(LMPET)纤维产品[1-2]。LMPET是一系列熔点比常规聚酯熔点低的改性共聚酯的总称,熔点范围在90~240℃之间。熔点低于200℃的LMPET产品可用于生产皮芯复合短丝和长丝等产品,应用于过滤网、服装、睡袋、沙发、床上用品、软垫、护理保健用品及医疗卫生用品领域,混纺絮片还可以用来制作高档的羊毛被、棉花被及高档棉衣的保暖材料;熔点大于200℃的LMPET产品一般用来制备各种各样的涤纶色母粒[3-4]。

目前国内PE/PP皮芯复合纤维生产技术较为成熟,而LMPET/PET复合纤维市场以韩国和日本产品为主。从20世纪90年代开始,大连合成纤维研究所、中国石化仪征化纤股份有限公司、北京服装学院、中国石油化工股份有限公司天津分公司、中国石油化工股份有限公司北京燕山分公司、中国石油辽阳石化分公司、洛阳南峰聚酯有限公司、汕头海洋聚酯薄膜有限公司等对LMPET的合成做了很多研究[5]。中国石化上海石油化工股份有限公司(以下简称上海石化)于2003年进行LMPET/PET皮芯复合短纤维的工业化研究,到目前为止已开发出熔点110℃的LMPET长丝及LMPET/PET皮芯复合长丝,应用于高档内邦邦迪芯线股线、沙发布和人造毛皮防脱绒底纱、服装无缝线锁口和空调滤网定格等产品。

1 试验部分

1.1 主要原料

PTA(精对苯二甲酸),上海石化;EG(乙二醇),上海石化;IPA(间苯二甲酸),燕山石化;AA(己二酸),辽阳石化;DEG(二甘醇),上海石化;熔点110℃LMPET切片,上海石化。

1.2 试验设备及分析仪器

试验设备:80 L不锈钢聚合釜,包含一个酯化釜和一个缩聚釜;VC406型螺杆挤出机,上海第二纺机;JWM-65螺杆挤出机,上海金纬化纤机械;AW909型卷绕机,日本帝人。

分析仪器:显微镜熔点仪,德国Laica公司;差式扫描量热仪,瑞士Mettler Toledo公司。

1.3 试验方法

LMPET的合成:将 PET、EG、改性单体、催化剂和调色剂按一定配比投入80 L酯化釜,酯化温度为200~235℃。当馏分达到理论出水量的95%时,结束酯化,加入稳定剂,并将物料送入缩聚釜,在低真空度0~0.1 MPa、温度260~270℃下预缩聚约1 h,然后在真空度小于60 Pa、温度270~280℃下缩聚。当搅拌功率达到要求时出料,经铸带、冷却和切粒制得LMPET切片。

2 结果与讨论

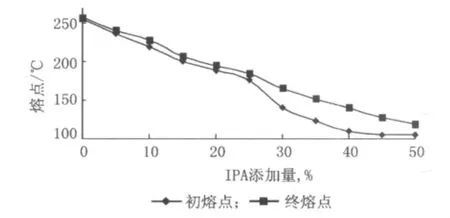

2.1 IPA添加量对LMPET熔点范围的影响

添加IPA以部分取代PTA,通过共聚改变聚酯链段的规整性,使大分子链间的距离增大,达到降低熔点的目的。已经有文献研究了IPA添加量与LMPET熔点的关系,发现一般随着IPA的添加量的增加,LMPET的熔点向低温方向移动[6-7]。

IPA添加量(IPA在PTA与IPA总量中所占的摩尔分数)与 LMPET的熔点的关系见图1(初熔点为LMPET刚开始熔融时的温度,终熔点为LMPET完全熔融时的温度)。

图1 IPA添加量对LMPET熔点范围的影响

从图1可以看出,当IPA添加量在0~50%范围内逐渐增大时,LMPET的熔点逐渐降低;IPA的添加量与LMPET的初熔点和终熔点在一定程度上均线性相关。

2.2 AA添加量对LMPET熔点范围的影响

IPA的加入虽然降低了LMPET的熔点,但同时也降低了LMPET的结晶能力。为了改善LMPET的结晶性能,需要减少大分子链的刚性以增加其柔顺性。AA的加入破坏了PET分子链的有序结构而同时增加了大分子链的柔顺性,因而可以改善LMPET切片的结晶性能。

在定量添加IPA以取代部分PTA的基础上,进一步添加AA以取代部分PTA,AA的添加量(AA在PTA、IPA和AA总量中所占的摩尔分数)与LMPET的熔点的关系见图2。

图2 AA添加量对LMPET熔点范围的影响

从图2可以看出,当AA添加量在0~20%之间逐渐增大时,共聚酯的熔点逐渐降低,AA的添加量与LMPET的初熔点和终熔点在一定程度上线性相关。

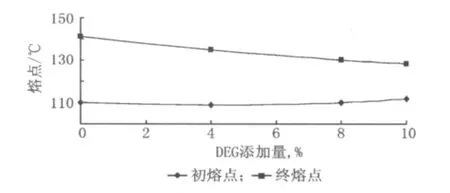

2.3 DEG添加量对LMPET熔点范围的影响

添加DEG目的是为了增加共聚酯大分子链的柔顺性,以改善LMPET切片的结晶性能。

在定量添加IPA以取代部分PTA的基础上,进一步添加DEG以取代部分EG,LMPET的熔点范围与DEG添加量(DEG在EG与DEG总量中所占的摩尔分数)的关系见图3。

图3 DEG添加量对LMPET熔点范围的影响

从图3可看出,随着DEG添加量从0增加到10%,其初熔点变化不大,而终熔点出现一定程度的线性下降,DEG的添加量与LMPET的终熔点在一定程度上线性相关。

2.4 LMPET与常规PET熔点范围对比

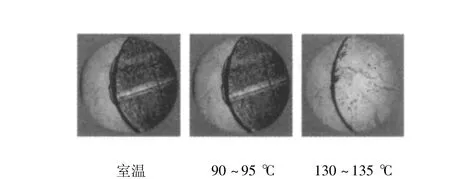

在IPA添加量为30% ~50%、AA添加量为0~10%(以取代部分PTA)、DEG添加量为2% ~8%(以取代部分EG)的情况下合成了熔点为110℃的LMPET切片。对常规PET和上述LMPET进行多次制样分析,它们的熔融照片见图4和图5。

图4 常规PET切片熔融照片

图5110℃LMPET熔融照片

从图4可以看出,当温度到达259℃时,切片的边缘开始熔融,说明切片试样已经开始融化;当温度到达261℃,切片试样完全熔融,表明PET的熔点范围较窄,仅为2℃。

从图5可以看出,温度在90~95℃范围内,切片试样中的条状纹理开始变形,条状纹理阴影开始变淡,边缘开始融化;当温度升高到130~135℃时,切片试样条状纹理完全消失,切片试样完全透明并且熔融,表明LMPET的熔点范围较宽,达40℃左右。

2.5 LMPET的干燥工艺

熔点110℃的LMPET属于非结晶聚合物,不能通过干燥使切片结晶的方法来提高它的软化点,加上初熔点低,干燥时一直处于高弹态,切片容易因挤压而变形,特别是使用真空转鼓进行干燥时,切片因碰撞和挤压更容易发生变形和黏结,因此干燥温度要低,而且干燥时投料量要小于常规切片干燥时的投料量。

一般采用真空转鼓干燥和充填干燥方式对熔点110℃的LMPET切片进行干燥。

干燥温度由LMPET切片的软化点所决定,软化点低,则干燥温度低。而干燥温度低的话切片表面的自由水分和切片内部的平衡水分的蒸汽压也较低,尤其是切片内部的平衡水分将导致平衡水分向切片表面扩散的速度变慢,因此需要大幅度增加干燥时间,以便有效地脱除LMPET切片中的水分。转鼓的真空度决定了转鼓内空气中的水分含量,真空度越高,水分越少,越有利于切片中水分的扩散[8]。充填干燥主要是为了防止LMPET在使用过程中再次吸湿。因此LMPET切片的干燥应以真空干燥为主,充填干燥为辅。

熔点为110℃的LMPET切片干燥工艺如下:

真空转鼓容积为6 m3,投料2 t,真空度为-0.08 MPa,干燥温度为室温~55℃,55℃下恒温时间为48 h;充填干燥温度为55~60℃,干空气露点温度小于-30℃。最终LMPET切片含水率可控制在100 μg/g以下。

2.6 LMPET的纺丝工艺

常规PET熔点为259~261℃,为了使PET在干燥过程中形成的结晶充分熔融,纺丝温度应高于其聚合时的温度,一般选择在285~295℃之间。

文献[6]和[9]认为,LMPET在250℃时的流动性能与PET在290℃(或295℃)时的流动性能比较接近,特别是在高剪切速率区域,二者的流动性能趋于相同。文献[10]认为,LMPET在240℃时的流动曲线与PET在280℃时的流动曲线较为吻合,也就是说LMPET熔体在240~250℃下的具有与PET熔体在280~290℃时相当的表观黏度,在纺丝过程中具有相似的流动性能。

试验使用熔点110℃的LMPET切片生产全取向丝(FDY),规格为27 dex/3f,采用的纺丝工艺条件是:螺杆温度110~235℃,箱体温度230~235℃,侧吹风温度20~22℃,侧吹风风速0.3 m/s,卷绕速度2 780 ~2 800 m/min。

LMPET作为非结晶聚合物,其熔融过程是一个从逐渐软化变形到熔融的过程。由于软化点低、熔点范围较长,为了避免切片因过早软化、黏结而造成切片在螺杆区加料段环结和打滑,必须保证螺杆冷却区温度低于LMPET的软化点。螺杆Ⅰ区温度不能太高,这是为了保证切片以固体颗粒状态输送;大幅提高螺杆Ⅱ区、Ⅲ区的温度,是为了保证切片的充分熔融;而螺杆Ⅳ区、Ⅴ区温度应以确保LMPET熔体具有和PET熔体纺丝时相当的流动性能为前提设定。

PET的第一、第二拉伸辊温度一般分别设定在90℃和120℃左右,而由于LMPET初熔点低,如果温度过高将导致纤维发生黏连,甚至断裂,因此LMPET第一、第二拉伸辊温度应该适当降低。

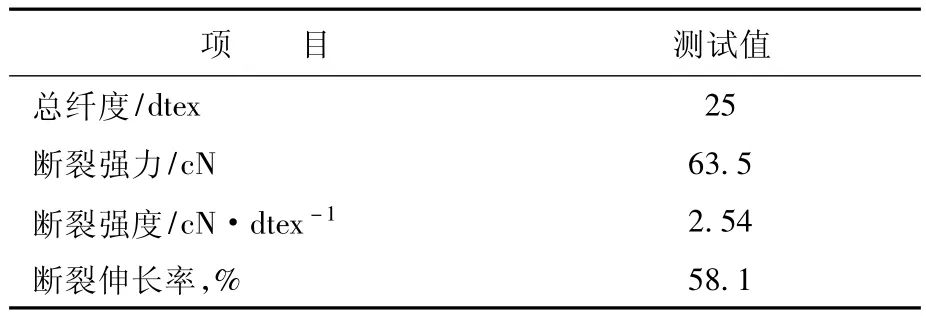

LMPET全拉伸丝成品质量指标见表1。

表1 LMPET全拉伸丝质量指标

2.7 LMPET/PET皮芯复合纺丝工艺

对于两种组分熔融复合纺丝,首要的条件是在熔融状态下两种组分的表观黏度比较接近,如果两种组分在复合时的熔融黏度比超过1.5,则很难纺丝[11]。使用熔点相差达140 K的两种组分LMPET和PET进行皮芯复合纺丝,必须选择合理的纺丝温度,才能保证复合时两种组分的表观黏度相近,以获得稳定的纺丝状态[12-13]。当LMPET、PET通过各自的计量泵进入纺丝组件时,两种熔体与纺丝箱体间会发生热交换,熔体的温度差异将逐渐缩小,导致LMPET熔体温度上升、熔体黏度下降而PET熔体温度下降、熔体黏度上升。因此LMPET宜采用低温熔融、高温纺丝方式,而PET宜采用高温熔融、低温纺丝方式,以确保LMPET/PET两种组分在复合时有相近的熔体黏度,从而确保两种组分在同一个喷丝孔中的流动速率相近。

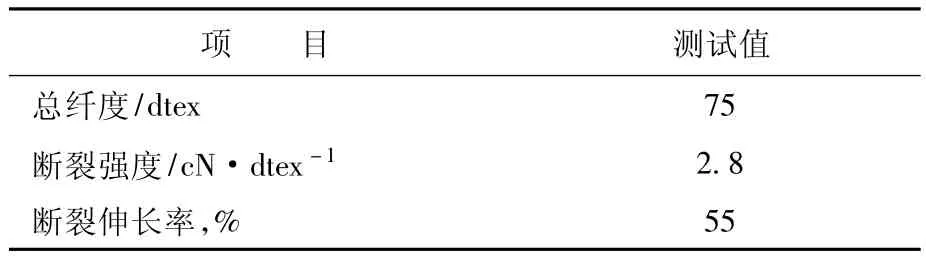

试验使用熔点110℃LMPET和常规PET进行皮芯复合纺丝,复合比60∶40。采用的纺丝工艺条件为:LMPET螺杆温度110~220℃,PET螺杆温度280~295℃,箱体温度280~285℃,侧吹风温度20~22℃,侧吹风风速0.35 m/s,卷绕速度2 780~2 820 m/min。试验将第一、第二拉伸辊的温度分别设定为55℃和75℃。成品质量指标见表2。

表2 LMPET/PET-FDY-75dtex/24f质量指标

另外,为保证芯层PET获得一定的拉伸,拉伸温度不能低于PET的玻璃化温度。

3 结论

(1)当IPA添加量在0~50% 、AA添加量在0~20%、DEG添加量在0~10%逐渐增大时,其添加量与LMPET的初熔点和终熔之间存在一定的线性关系。

(2)熔点为110℃的LMPET的熔点范围在90~135℃之间,其中IPA添加量在30% ~50% 、AA添加量在0~10%、DEG添加量在2% ~8%之间。

(3)LMPET的干燥宜采用真空转鼓干燥为主、充填干燥为辅的干燥方式。

(4)LMPET的纺丝温度应低于PET的纺丝温度,宜采用低温纺丝工艺。

(5)LPET/PET皮芯复合纺丝宜采用LMPET低温熔融、高温纺丝,PET高温熔融、低温纺丝的工艺。

[1] 王文妙.非织造布与非织造布黏合衬[J].产业用纺织品,1998,16(9):33.

[2] 王连贤,王国衡.非织造布原料-LMPET纤维的研制[J].聚酯工业,1991,4(1):27.

[3] 张可,郭士明,王世友.LMPET合成工艺的研究[J].聚酯工业,1999,12(3):21 -24.

[4] 邓元,王克政,武荣瑞.LMPET的合成与性能研究[J].聚酯工业,1992,5(2):1 -4.

[5] 李志勇,钟淑芳,吴立衡,等.LMPET纤维的发展概况[J].纺织科学研究,2008,(4):29 -33,49.

[6] 林生兵,姚峰,瞿中凯,等.LMPET的合成与性能研究[J].合成纤维工业,2005,28(2):13 -16.

[7] 陆宏良.低熔点PET的制备[J].合成纤维工业,2005,28(6):40-41.

[8] 董纪震,罗鸿烈,王庆瑞,等.合成纤维生产工艺学(下册)[M].北京:纺织工业出版社,1993.

[9] 林生兵,姚峰,瞿中凯,等.LMPET流变性能研究[J].金山油化纤,2003,27(3):4 -6,18.

[10] 齐庆莹,秦伟明,陈文兴.低熔点共聚酯的流变性研究[J]. 合成纤维,2008,37(8):22-25.

[11] 郭大生,王文科.聚酯纤维科学与工程[M].北京:中国纺织出版社,2001.

[12] 曾新,杨瑞玲,杨昕.LMPET纤维的纺丝工艺研究[J].合成纤维,2004,33(1):19 -20.

[13] 张德权.低熔点皮芯型涤纶短纤维生产工艺研究[J].合成纤维,2009,38(5):33 -36.

Study on Synthesis and Application of Low Melting Point Polyester

Wang Yan

(Polyester Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

The effects of substituting isopropanol(IPA),adipate(AA)and diglycol(DEG)for part of purified terephthalic acid(PTA)and ethylene glycol(EG)on the melting point range of polyester(PET)in the synthesis of PET were studied,and the drying of low-melting point polyester(LMPET)chips with melting point of 110℃ and spinning process of LMPET filament and LMPET/PET sheath-core composite filament were discussed.Research result showed that as the dosage of IPA,AA and DEG ranged from 0%to50%,0%to 20%,and 0%to 10%respectively,the dosage of each component had linear correlation with the first melting point and final melting point of LMPET to certain extent.It concluded that low temperature spinning process was suitable for production of LMPET filament at the screw temperature of 110~235℃,while LMPET low temperature melting and high temperature spinning,and PET high temperature melting and low temperature spinning process was suitable for production of LMPET/PET sheath-core composite filament.

LMPET,drying,spinning,process,sheath-core composite

1674-1099 (2011)05-0031-05

TQ342+.7

A

2011-09-21。

王雁,男,1975年出生,2003年毕业于北京服装学院材料学专业,工程师,现从事聚酯新产品开发工作。