伊拉克某油田原油稳定工艺技术方案选择

李海荣*

(中国石油工程设计有限责任公司)

伊拉克某油田原油稳定工艺技术方案选择

李海荣*

(中国石油工程设计有限责任公司)

伊拉克某油田需要对原油进行稳定来保证合格油饱和蒸气压达到指标,以利于常温常压下的储存。根据原油处理流程,可以采用常压闪蒸法、微正压闪蒸法和正压闪蒸法。集中处理站原油稳定方式不仅取决于合格油的产品指标,而且与原油脱气脱水流程和设计参数有关。通过模拟计算,从工艺流程、原油收率、投资等方面,对3种方法进行比选,对于原油脱水需要较高温度的情况,宜采用与集输系统共用热能的微正压闪蒸工艺,既可以避免负压机难选的问题,又可以节省投资,从而保证系统运行的稳定性。

海外油田;原油稳定;工艺流程;常压闪蒸;微正压闪蒸;正压闪蒸

伊拉克某油田建设规模为:油处理规模 600×104t/a,天然气处理规模 260×104m3/d。根据地面建设总体布局,油田建设1座集中处理站,该站负责全油田的油气水集中处理,生产出合格的原油、LPG、干气,并将其外输。采出水经处理合格后进行回注。

1 工艺流程

地面原油物性:密度 923.3kg/m3,黏度(48.9℃)30.93mPa·s,盐含量0.35kg/m3,硫含量3.19%,H2S含量 0,蜡含量 2.5%,沥青 9.2%,凝固点-27℃,初馏点58℃。

合格油的指标为:含水率≤0.2%,盐含量≤28mg/L,H2S含量≤50mg/L,雷特蒸气压(38℃)≤0.063MPa(绝)。

根据原油物性及合格油的指标,原油处理需要油气分离、原油脱水、原油稳定3个阶段。

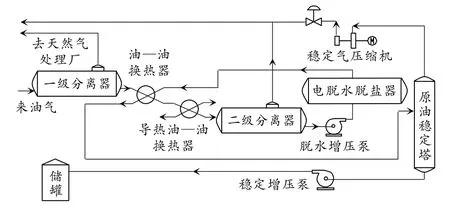

进站原油操作压力为0.67MPa,操作温度为25℃,站内油气分离级数为二级。一级分离器在温度25℃、压力0.65MPa下进行油气分离和预脱水,使进入换热器升温的原油含水率保持在50%以下,以减少热负荷。二级分离器将与导热油换热升温后的原油在80℃脱水至含水率小于20%,同时进一步实现油气分离,分离温度为80℃,分离压力为0.2MPa。

根据原油的密度和黏度,以及合格油的指标,电脱的温度为80℃。分离区预脱水后,含水率小于20%的原油进入电脱水器后,出口原油含水率达到0.5%,再掺入淡水后,进入电脱盐器,原油含水率小于0.2%,盐含量小于30mg/L。

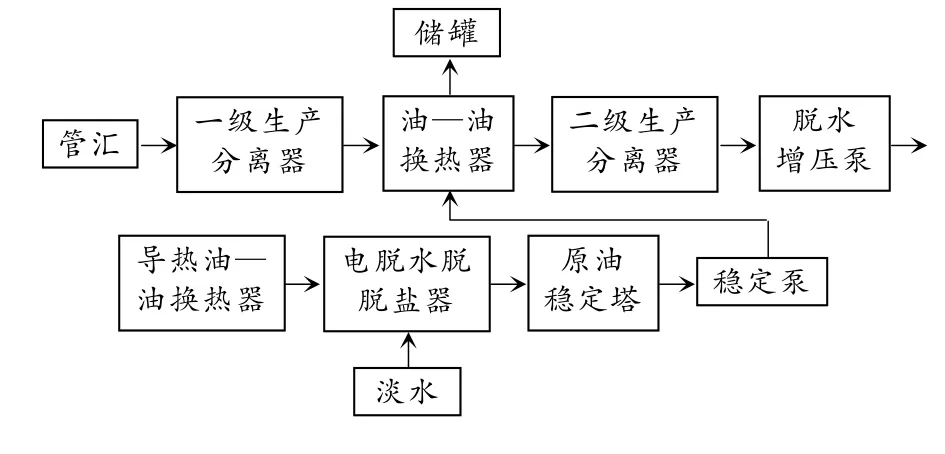

系统原油升温主要采用导热油—油换热器,来满足脱水所需要的热负荷。高温合格油与进站冷油换热,预加热进站原油,同时降低合格油的储存温度。原油处理的工艺流程见图1。

图1 原油处理流程示意

根据合格原油指标,需要将脱盐脱水后合格的原油进行稳定,以保证原油达到要求的指标。

根据原油处理流程,按照节省能耗、降低费用的原则,选择经济适用的稳定方式,是项目需要考虑的问题。

2 原油稳定工艺选择

原油稳定是将原油中易挥发的轻组分脱出,降低原油的饱和蒸气压,以利于常温常压下的储存。原油稳定方法基本上可以分为闪蒸法和分馏法两类。闪蒸法可以在正压、微正压、常压下进行。根据集中处理站原油处理流程,可以采用常压闪蒸法、微正压闪蒸法和正压闪蒸法,需要将这3种方法进行比选,以选择经济合理的稳定方式。

由于稳定工艺的温度和压力影响到天然气系统、热力系统以及原油增压系统,不同的稳定工艺影响气体增压压缩机的参数,热媒加热系统的热负荷,脱水增压泵的设计参数。因此,需要进行全面的技术经济对比,综合考虑系统运行中的热平衡以及经济效益。

2.1 常压闪蒸法

常压闪蒸法,采用稳定气压缩机将55℃的原油在稳定塔顶抽气,使原油达到饱和蒸气压的要求。气相增压后与二级分离气混合后进入天然气处理厂。电脱盐后的80℃原油通过与进站的冷油换热,温度降低到55℃,然后进入原油稳定塔,再通过稳定增压泵将合格油打入储罐。常压闪蒸法流程示意见图2。

图2 常压闪蒸法流程示意

这种原油稳定方式稳定温度低,只有55℃。塔顶出气量(1 810.77Nm3/h)、合格油量(747.59m3/h)及原油收率是这3种方法中最高的。但是稳定原油进入储罐后有微量的天然气分离出来。

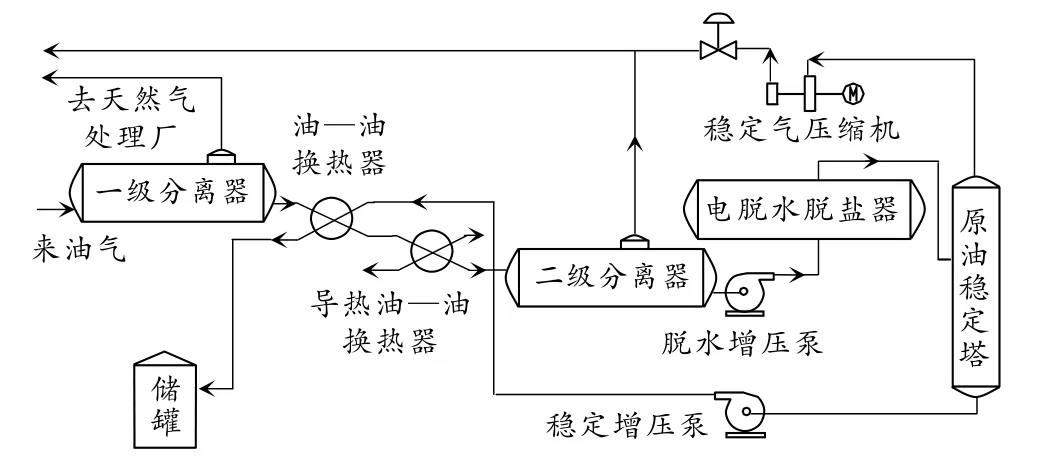

2.2 微正压闪蒸法

微正压闪蒸法,脱盐后80℃的原油直接进入稳定塔稳定,稳定压力为0.073MPa,塔顶气用稳定气压缩机增压后与二级分离气汇合,输往天然气处理厂。稳定后的原油通过稳定增压泵增压后与进站原油换热,温度降低到55℃,进入储罐储存。微正压闪蒸法流程示意见图3。

图3 微正压闪蒸法流程示意

这种原油稳定方式稳定温度为80℃,直接利用原油处理温度,塔顶出气量较稳定温度55℃时要高319.19Nm3/h,储罐没有气分离出来,合格油量为746.53m3/h,比常压闪蒸法要低1.06m3/h。

2.3 正压闪蒸法

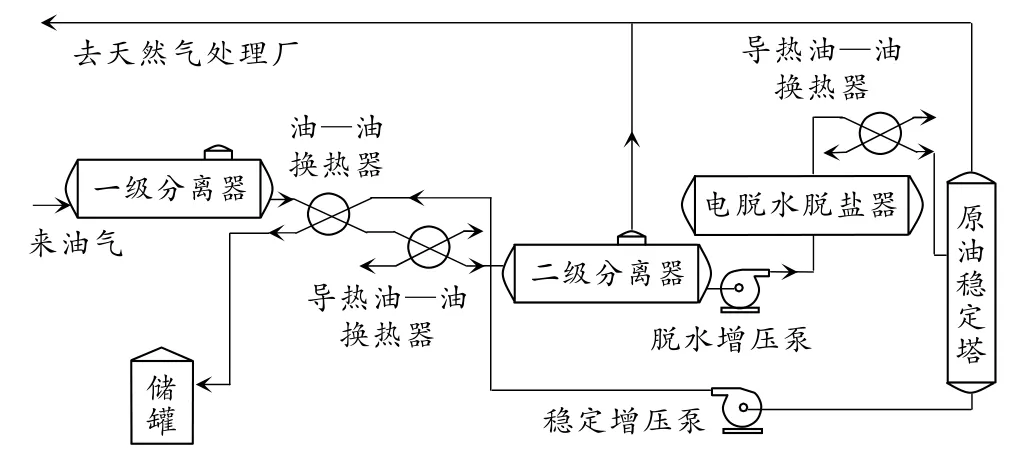

正压闪蒸法,将电脱盐后的80℃原油与热媒换热,达到 107℃后,进入正压稳定塔,稳定压力为0.2MPa,然后将原油与进站低温原油换热后进入储罐。正压闪蒸法流程示意见图4。

图4 正压闪蒸法流程示意

正压闪蒸法由于稳定压力高,与二级分离器的分离压力一致,因此,稳定气不需要增压,直接与二级分离气汇合,输往天然气处理厂。稳定温度为107℃,需要增加导热油加热换热器,将电脱水脱盐后的原油升温到 107℃后,再进入稳定塔。同时,为了降低合格油的温度,需要加大油—油换热器的换热面积,以保证油温能够降低到55℃,进入储罐储存。由于加热负荷的增加,需要增加1台11MW的导热油加热炉。由于增加了导热油加热换热器,需要增加脱水增压泵的扬程,以保证原油能够进入稳定塔。

2.4 工艺技术方案比选

通过HYSYS软件模拟计算,上述3种稳定方式均能达到饱和蒸气压的要求及H2S的合格指标,应尽量保证原油在储罐内储存时没有气体再分离出来。3种方案的工艺参数对比见表1。

表1 原油稳定工艺参数对比

确定原油稳定方式的一个重要因素是能耗的大小。能耗的高低直接决定了投资的高低。稳定压力的高低决定了压缩机的能耗;流程的长短决定了增压泵的能耗;稳定温度的高低决定了换热器换热面积的大小和压缩机的排量。如果稳定温度过高,原油脱水的温度满足不了稳定的要求,需要增加加热炉来满足所需要的热负荷。原油稳定是整个原油处理过程的一部分,只要与原油处理工艺很好的结合,稳定所需要的能耗是可以由原油脱水来承担的。而过高的能耗则会带来过高的投资。对于3种原油稳定工艺及所需要的设备,优缺点对比如下:

常压闪蒸法,其优点:一是能耗低;二是原油收率高;三是可通过调节稳定温度来调节雷特蒸气压;四是投资低(328万美元)。其缺点:一是需要有稳定气压缩机给稳定气增压,压缩机入口压力控制困难;二是常压压缩机,入口压力控制较困难;三是储罐有少量凝析气析出。

微正压闪蒸法,其优点:一是原油收率较高;二是可通过调节稳定压力控制雷特蒸气压,通过调节进罐温度和稳定温度控制储罐不出气;三是由于稳定塔为微正压,压缩机入口压力易于控制;四是投资较低(335万美元)。其缺点:一是能耗较高;二是需要有稳定气压缩机给稳定气增压。

正压闪蒸法,其优点:一是稳定气与二级分离器压力相同,不需要稳定气压缩机;二是可调节稳定温度控制雷特蒸气压,通过调节进罐原油温度控制储罐不出气。其缺点:一是投资最高(596万美元);二是高温情况下,原油对设备的腐蚀较大;三是换热次数多,油—油换热器的换热面积大;四是原油收率低;五是系统流程长、复杂,相互影响的因素多;六是能耗高。

因此,综合考虑雷特蒸气压指标、投资、原油收率以及压缩机运行稳定情况等各方面的因素,推荐采用微正压稳定方式作为原油稳定方案。在0.073MPa压力下,80℃进行闪蒸,闪蒸气经过压缩机增压到二级分离气的压力(0.2MPa),与二级分离气一起进入天然气处理厂。

集中处理站原油处理流程见图 5。来自计量接转站 25℃的油、气、水进入一级三相分离器,在0.65MPa的压力下进行气液分离,分出气输至天然气处理厂,分出液相通过油—油换热器与处理合格的热油换热,升温到32℃,进入导热油—油换热器,升温到80℃。液相升温后进入二级三相分离器进行油气水三相分离(0.2MPa),分出气输至天然气处理厂,分出污水输至污水处理站,分出含水油增压后进入电脱水装置(0.43MPa)进行脱水,低含水油进入电脱盐装置(0.23MPa)进行脱盐。合格油进入原油稳定塔,稳定压力为 0.073MPa,稳定温度为 80℃。稳定塔分离出的闪蒸气经压缩机增压后与二级三相分离器分出的天然气一起输至天然气处理厂。原油稳定泵将稳定原油输送到好油罐,然后经外输泵增压后外输。

图5 集中处理站原油处理流程示意

伊拉克某油田集中处理站原油稳定方式不仅取决于合格油的指标,而且与原油脱水流程和设计参数有关。确定原油稳定方式,需要通过模拟计算,投资对比以及原油收率对比等,选择经济合理的原油稳定流程。对于原油脱水需要较高温度的情况,宜采用与集输系统共用热能的微正压闪蒸工艺,既可以避免负压机难选的问题,又可以节省投资。

[1] 中国石油天然气总公司规划设计总院,河南石油勘探局勘查设计院.原油稳定工艺比较及发展方向[J].石油规划设计,1992,3(3): 24-31.

[2] 中国石油天然气总公司,华东勘察设计研究院.油田原油稳定装置调查及分析[J].石油规划设计,1992,3(3): 32-35.

[3] 油田油气集输设计技术手册编写组.油田油气集输设计技术手册[M].北京: 石油工业出版社,1995.

李海荣. 伊拉克某油田原油稳定工艺技术方案选择. 石油规划设计,2011,22(3):31~33

TE868

A

1004-2970(2011)03-0031-03

* 李海荣,女,高级工程师。1993年毕业于石油大学(华东)油气储运专业,获学士学位,现在中国石油工程设计有限责任公司从事海外项目设计及管理工作。地址:北京市海淀区上地信息路8号,100085。E-mail:cpei-lhr@163.com

2010-07-20

郜婕