水泥串联粉磨工艺应用效果

卢涛

(博乐南岗建材有限责任公司,新疆 博乐833400)

博乐南岗建材有限责任公司Φ2.2×6.5m闭路磨和Φ1.83×6.12m开路磨,在粉磨32.5级复合硅酸盐水泥时(用立窑熟料,其强度为47MPa左右),台时产量分别为12.5t/h和3.5t/h,两磨平均电耗高达50kWh/t。为提高水泥产质量和降低电耗,2005年3月将两台磨改成串联粉磨系统,磨制比表面积320m2/kg的复合硅酸盐水泥,台时产量达到23t/h,吨水泥综合电耗降到35kWh/t,同时因水泥比表面积提高,稳定了水泥质量。

2008年3月,我公司建成2000t/d新型干法熟料生产线后(原机立窑关闭停产,旋窑熟料强度在52MPa以上),仍用该串联粉磨系统生产水泥,磨制细度3%以下、比表面积340m2/kg的32.5级复合硅酸盐水泥,台时产量稳定在18t/h,水泥质量稳定。

1 串联粉磨系统改造方案

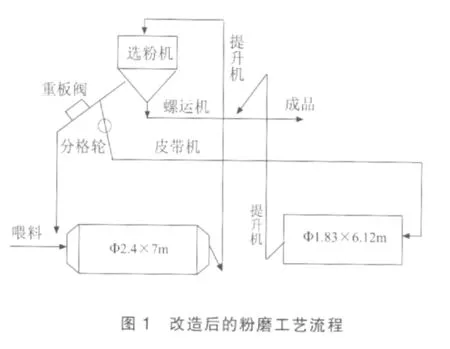

在实施串联粉磨工艺时,根据两台水泥磨的实际状况,对系统的设备进行优化组合,使工艺流程和设备匹配趋于合理,改造后串联粉磨工艺流程见图1所示。

2 改造措施

(1)对原Φ2m旋风式选粉机进行转子改造,将风叶分级为双转子分级,以形成均匀稳定的分级力场,提高对物料的分级效果。同时将选粉机主轴的7.5kW普通电机改为18.5kW电磁调整电机,通过调控转子转速,调节产品细度,稳定可靠。

(2)调整Φ1.83×6.12m水泥磨的分仓长度,将一、二仓的隔仓板前移25cm,增强二仓研磨功能。

(3)调整球段级配,将Φ1.83×6.12m磨机一仓的平均球径由开路时的Φ66mm降到Φ41mm,并将二仓的大钢段改为Φ14×14和Φ18×18两种小钢段,以增加研磨体的比表面积,提高其研磨能力。级配调整方案见表1所示。

(4)将两台磨的水泥混合入库,因为选粉后的粗料会出现配料成分波动,我们将两台磨的水泥进入同一台螺旋输送机,经搅拌均化入库,以使水泥均质。

表1 改造前后Φ1.83×6.12m水泥磨球段级配

(5)合理控制二级磨的喂料量和一级磨的粗粉回磨量,在确保水泥质量达标的条件下,Φ1.83× 6.12m水泥磨尽量用足选粉机的粗粉,剩余少量粗粉送回Φ2.2×6.5m水泥磨。由于进入Φ2.2×6.5m水泥磨一仓的回料量和细粉量减少,其垫层作用下降,即增强了一仓钢球的破碎冲击能力。

(6)Φ2.2×6.5m水泥磨所配CXBC510/148回转反吹袋收尘器有足够大的富余处理能力,将Φ1.83×6.12m磨尾排气管连接到该袋收尘器的入口处,确保磨内通风,让合格细粉尽早排出,减少过粉磨和糊球现象。

3 经济效果

从2005年3月改造至2007年底3年时间,粉磨32.5级复合硅酸盐水泥取得的经济效果如下:

(1)串联磨台时产量稳定在23t/h左右,比改造前提高43%。

(2)水泥比表面积比原来提高30m2/kg,可多掺混合材5%,吨水泥降低成本5元。年产7万吨该品种水泥节约成本35万元。

(3)吨水泥电耗下降15kWh,每kWh电0.6元,7万吨水泥共节省电费63万元。

(4)投资省,该串联改造仅仅投资5万元。

2008年3月起,改用旋窑熟料粉磨32.5级复合硅酸盐水泥,在熟料强度高易磨性差的条件下,保证细度在3%以下,比表面积340m2/kg,台时产量稳定在18t/h。使用旋窑熟料水泥可较以往立窑熟料生产水泥掺入更多的混合材,自然成本降低。