氯丙烯直接环氧化制环氧氯丙烷新工艺研究

胡 珏,肖 哲,张侦祥

(中国石化巴陵石化分公司,湖南 岳阳 414014)

应用技术

氯丙烯直接环氧化制环氧氯丙烷新工艺研究

胡 珏,肖 哲,张侦祥

(中国石化巴陵石化分公司,湖南 岳阳 414014)

以磷钨酸季铵盐为催化剂,H2O2为氧化剂催化氧化氯丙烯直接合成环氧氯丙烷(ECH)。考察了催化剂用量、反应时间、搅拌速率、转化率、H2O2加料方式等条件对环氧化反应的影响。适宜的工艺条件为:反应温度40~50℃,反应时间55~90 min,催化剂初次加入量为氯丙烯质量的10%,H2O2∶氯丙烯=0.23∶1(mol),在此条件下环氧氯丙烷的选择性高于96%,双氧水的有效利用率高于84%,催化剂单程回收率在95%以上。

氯丙烯;环氧氯丙烷;环氧化:相转移催化剂

目前工业化生产环氧氯丙烷的方法主要有氯醇法、乙酸烯丙酯法。氯醇法约有40年历史,占环氧氯丙烷(ECH)总产量的95%;氯醇法的缺点是氯耗量高、物耗高、能耗大;设备腐蚀严重、维护费用高;产品副产物多,产生大量氯化钙和有机氯化物废水(每生产1 t ECH约产生50~60 m3废水)。醋酸丙烯酯法是20世纪80年代开发的工艺,约占ECH总产量的5%。醋酸丙烯酯法的缺点是工艺流程更长,催化剂使用寿命短,设备腐蚀,需要不锈钢材料防醋酸腐蚀,防止烯丙醇单元混合气爆炸,一次性投资费用相对较高。国内外对ECH的生产方法进行了改进研究,其中氯丙烯直接环氧化合成ECH技术既利用了现有丙烯高温氯化技术,又避免了传统工艺自身的缺陷,从而成为近年新技术开发的主方向。石科院的钛硅体系[1~3],大连化物所的季铵盐体系等[4,5],都是以氯丙烯直接环氧化为研究切入点。

笔者针对氯醇法生产中的环境污染问题进行了ECH生产新工艺探索,以磷钨酸季铵盐为催化剂,以双氧水为氧化剂,氯丙烯直接环氧化生产环氧氯丙烷工艺研究,确定了较优的合成工艺。

1 实 验

1.1 原料

氯丙烯:工业级,纯度97%,巴陵石化公司;

双氧水:工业级,浓度50%,巴陵石化公司;

催化剂(磷钨酸季铵盐),自制。

1.2 实验原理

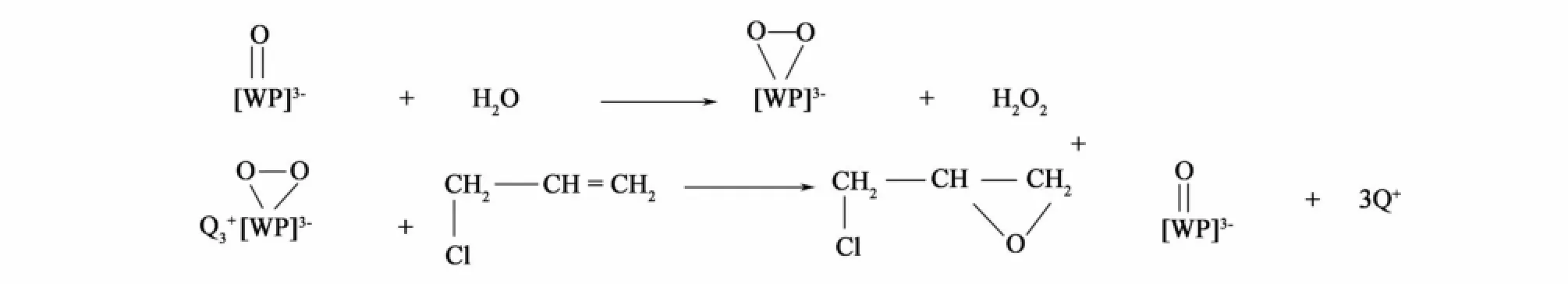

烯烃的环氧化首先是催化剂中过渡金属活性中心与氧化剂过氧化物生成金属双氧三元环状物中间体,然后再与底物作用而生成烯烃环氧化物,反应过程如下所示:

副反应:系统中存在大量水,生成的环氧氯丙烷易与水反应生成3-氯-1,2-丙二醇:

1.3 实验方法

将经计量的氯丙烯、催化剂加入三口瓶中,搅拌下缓缓升温,待出现回流时停止加热,滴加双氧水。该反应为放热反应,当双氧水消耗完时,釜内温度会自动下降,此时仍在搅拌下用冷却水强制降温,冷却到釜内温度达1~5℃时,催化剂析出,离心分离催化剂,将反应液倒入分液漏斗中静止20~60 min,分液漏斗中下层为废水,上层为环氧氯丙烷和未反应完的氯丙烯,上层取样用气相色谱分析氯丙烯和环氧氯丙烷的含量,将反应液精馏分离氯丙烯和环氧氯丙烷。

循环实验的方法共前,催化剂为回收催化剂。

1.4 分析条件

GC-17A型气相色谱仪,色谱柱OV-1701;

色谱条件:N2作载气,流速约10 mL/min,气化室温度240℃,FI D检测器,检测室温度240℃。

2 结果与讨论

2.1 催化剂用量的影响

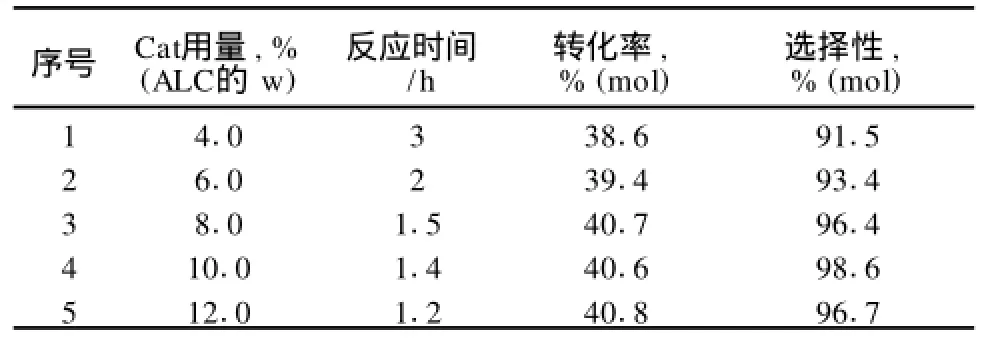

催化活性物种杂多阴离子在反应中的作用表现在贮存与传输氧的能力,单位时间内环氧化产物的量与杂多阴离子的量密切相关,在其它条件相同的情况下,催化剂用量对氯丙烯环氧化单次反应影响如表1所示。

表1 催化剂用量对氯丙烯环氧化单次反应的影响

可以看出,催化剂用量越大,反应越快,反应时间越短。当加入催化剂量为氯丙烯量的4.0%、6.0%时,反应时间长,造成环氧氯丙烷水解增加,从而使反应的选择性降低。当催化剂用量太大时,反应太快,以致难以控制。

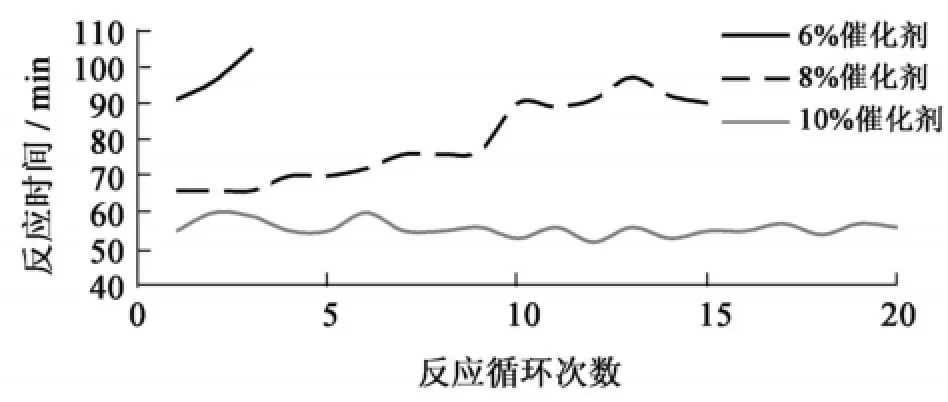

催化剂用量对氯丙烯环氧化循环反应时间的影响如图1所示。

图1 催化剂量对氯丙烯环氧化反应时间的影响

从图1可看出,当催化剂起始加入量为氯丙烯质量的10%时,循环反应20次,反应时间稳定在55~62 min;当催化剂起始加入量为氯丙烯质量的8%时,循环反应15次,反应时间由最初66 min逐渐延长到90 min以上;当催化剂起始加入量为氯丙烯质量的6%时,循环反应3次,第1次反应时间91 min,第2次反应时间96 min,第3次反应时间105 min。

催化剂用量对氯丙烯环氧化反应选择性的影响如图2所示。

图2 催化剂量对氯丙烯环氧化反应选择性的影响

催化剂加入量对反应选择性影响不明显。因此选择催化剂的加入量一般为氯丙烯质量的10%。

2.2 搅拌速率的影响

氯丙烯的环氧化反应是在互不相溶的有机相与水相间的反应,搅拌速率对有机相与水相的充分接触有很大的影响,从而对反应的速率、反应时间、过氧化氢的利用率都将产生影响。如表2所示。

表2 搅拌速率对氯丙烯环氧化反应的影响

可以看出,随着搅拌速率的提高,反应最高温度提高。搅拌速率的提高,有利于物料的均匀混合,有利于与催化剂作用的活性氧均匀分布,从而利于减少由于局部活性氧较高的密度,而易于生成氧气的情况的发生,提高过氧化氢的利用率,使反应的最高温度提高。

2.3 转化率的影响

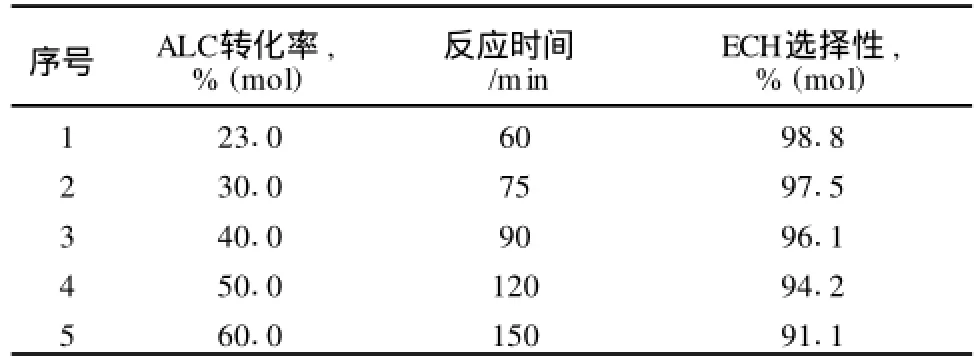

氯丙烯用双氧水直接环氧化,环氧氯丙烷的选择性与原料氯丙烯的转化率有很大关系,如表3所示。

表3 氯丙烯的转化率的影响

转化率影响反应时间、反应温度,当反应转化率低时,反应体系温度低,环氧氯丙烷的水解速率慢,同时达到反应终点的时间也短,其水解量也小,因此反应的选择性很高。随着转化率的提高,其反应时间延长,反应体系温度升高,其选择性也逐渐降低,当氯丙烯的转化率到40%以后,再提高转化率则环氧氯丙烷的选择性急剧下降。这是因为随着氯丙烯的转化率提高,反应时间延长,反应体系温度升高,水解速度加快,同时随着转化率的提高,环氧氯丙烷的浓度越来越大,与水接触的机会也越大,发生水解反应的可能性在增加。因此,氯丙烯转化率宜取为20%~30%。

选择转化率为23%和30%两个点进行了循环反应,不同转化率的循环反应次数对反应时间的影响如图3所示。

图3 不同转化率对反应时间的影响

从图中可以看出,转化率为23%的反应时间较30%的反应时间稳定,说明该转化率下对催化剂的损害较低。因此反应转化率选择在20%~25%为宜。

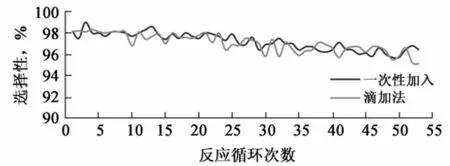

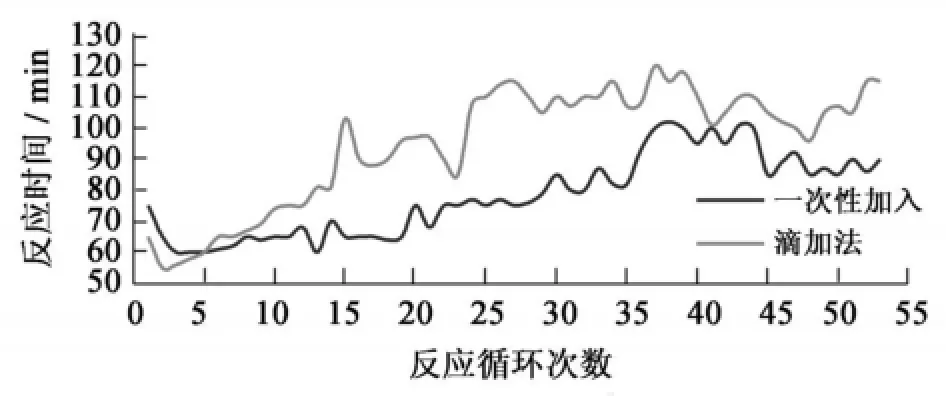

2.4 H2O2加料方式对反应的影响

将H2O2滴加法与一次性加入进行比较实验,转化率30%,共进行循环实验53次,双氧水加入方式对反应选择性和反应时间的影响见图4、图5所示。

图4 双氧水加入方式对反应选择性的影响

图5 双氧水加入方式对反应时间的影响

从图中可以看出,双氧水的加入方式对反应的选择性没有明显影响,双氧水滴加使反应时间延长,从实验的安全性与反应情况综合考虑,H2O2加入方式以氯丙烯回流后再滴加的方式较合适。

3 结 论

a)以磷钨酸季铵盐为催化剂,以双氧水为氧化剂,氯丙烯在较温和的条件下直接环氧化合成环氧氯丙烷;

b)较优的工艺条件为:反应温度40~50℃,反应时间55~90 min,催化剂初次加入量为氯丙烯质量的10%,H2O2∶氯丙烯=0.23∶1(mol),在此条件下环氧氯丙烷的选择性高于96%,双氧水的有效利用率高于84%,催化剂单程回收率在95%以上,并可循环使用;

c)H2O2宜采用氯丙烯回流后再滴加的方式,该方式对环氧化反应的选择性无明显影响,但由于H2O2滴加,反应时间延长;H2O2采用滴加方式,能有效控制H2O2反应,避免H2O2分解带来的安全问题。

1 高焕新,索继栓,吕功煊,等.钛硅分子筛(TS-1)的合成、结构表征及催化性能研究[J].分子催化,1996,10(1):25~32

2 李钢,郭新闻,王祥生.钛硅分子筛的结构表征及催化性能研究[J].燃料化学学报,1998,26(2):119~123

3 卢冠忠,张国斌,刘文孝,等.TS分子筛的催化氧化性能研究[J].分子催化,1997,11(3):191~195

4 Xi ZW,Zhou N,Sun Y,et al.Reaction-controlled Phasetransfer for Propylene Epoxidation to Propylene Oxide[J].Science,2001,292 (5519):1l39~1141

5 奚祖威,孙渝,李坤兰,等.用于氧化反应的反应控制相转移催化剂及氧化反应过程[P].CN:1164361,2001-06-26

Study on the new technology of direct epoxidation of allyl chloride into epichlorohydrin

Hu Jue,Xiao Zhe,Zhang Zhenxiang

(SINOPEC Baling Petrochem ical B ranch,Yueyang Hunan414014,China)

W ith quaternary ammonium phosphotungstate as the catalyst and H2O2为as oxidant,ally chloride is synthesized directly into epicholorohydrin(ECH).The effect of catalyst amount,reaction time,sage,agitation rate,conversion rate,H2O2addition manner on epoxidation was studied.The appropriate process conditions are:reaction temperature 40~50℃,reaction time 55~90 min,initial addition of catalyst is 10%(w)of ally chloride, H2O2∶ally chloride=0.23∶1(mol).Under such conditions,the selectivity of ECH is higher than 96%,effective utilization of H2O2higher than 84%and one-way recovery of catalyst above 95%.

ally chloride;epichlorohydrin,epoxidation;phase transfer catalyst

TQ231.1

B

1006-334X(2010)03-0045-04

2010-06-14

胡珏(1976-),女,工程师,主要从事科研开发及科研管理等工作。