印制电路板组件“三防”试验失效分析与案例

中船重工集团第七二二研究所 鲍秀森 B A OX i u-s e n

印制电路板组件“三防”试验失效分析与案例

中船重工集团第七二二研究所 鲍秀森 B A OX i u-s e n

通过“三防”试验分析与案例,提高三防设计或工艺的科学性、合理性。本文阐述了湿热、盐雾、霉菌试验失效主要原因与案例,本文阐述了影响聚对二甲苯气相沉积涂敷,镀覆,液态涂料涂敷,应力筛选,密封等试验失效因素,从试验方法、工艺控制、材抖选择等诸多方面进行分析,探讨“避免”失效的措施。

环境试验;失效分析;案例

1.言

在现代化战争中,军事电子产品的“三防”处理(防湿热、防盐雾、防霉菌)是确保军事电子产品有效工作的重要工艺措施。作为军事电子产品基本单元的印制电路板组件将时时处处受到湿热、盐雾、霉菌等恶劣环境的影响,我们可以看到电子设备在湿热、盐雾、霉菌条件下,金属件、元器件、电路经常发生腐蚀,绝缘电阻下降,信号传输失真,导致设备失效,所造成的损失是巨大的。根据统计,电子设备的失效(故障)有20%以上是由于腐蚀引起的,而腐蚀与湿热、盐雾、霉菌有密切的关系。有关专家曾指出,湿热、盐雾、霉菌引起的腐蚀失效是继热过载和功率过载之后,电子系统出现故障的主要原因,印制电路板组件“三防”试验失效分析,足见其重要性。

军事电子产品的“三防”环境试验是考核军事电子产品“三防”设计或材料 、元器件抗湿热、盐雾、霉菌能力的重要手段,通过“三防”试验失效分析与案例,提高“三防”设计或工艺的科学性、合理性至关重要。

2.雾试验失效分析与案例

盐雾试验对产品的影响主要是化学反应,如腐蚀、电蚀、表面劣化等化学现象,因为其主要成分是NaCl,化学反应分解为碱性的HO根离子和酸性的Cl离子,尤其是Cl离子具有很小的水合性,容易吸附在金属表面,同时,Cl离子的半径很小(1.81*10-10),具有很强的穿透能力,导致防护材料保护膜出现小孔,破坏金属钝化,与金属产生化学反应,导致腐蚀。

2.1.对二甲苯气相沉积涂敷失效案例

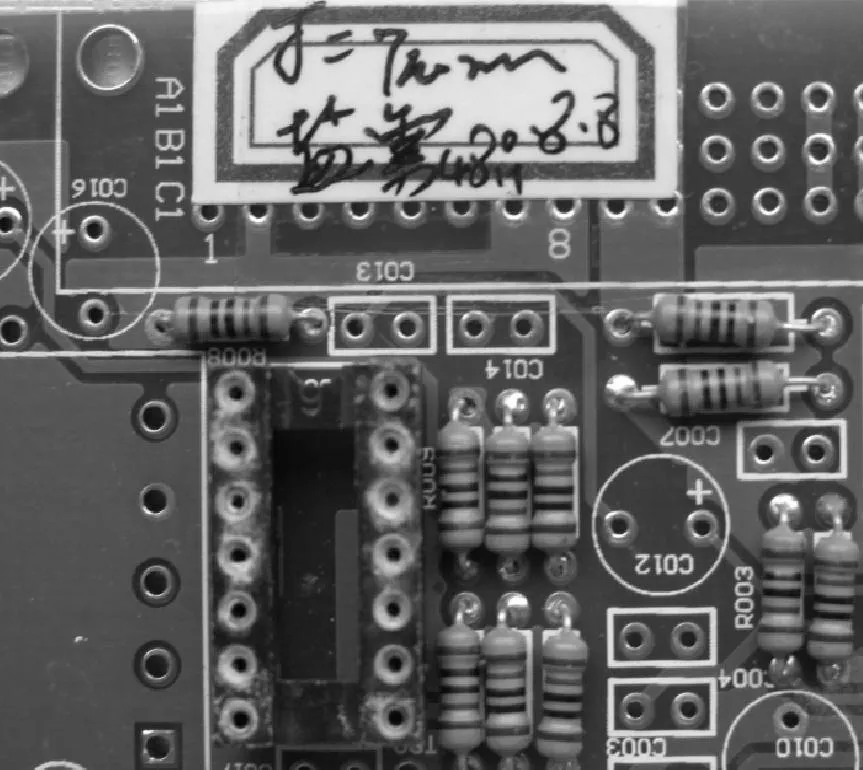

聚对二甲苯它是在真空状态下沉积产生,可以应用在液态涂料所不敢涉及的领域如高频电路、极弱电流系统的保护上。聚合物薄膜涂层厚度是影响聚对二甲苯气相沉积敷防护失效主要原因,(见图1)。

图1. a r y l e n e膜涂层局部锈蚀失效

印制电路板组件聚合物薄膜涂层3~7微米厚度局部锈蚀失效,在不影响高频介电损耗情况下涂层厚度应≥30微米。

2.2.覆试验失效分析与案例

基体材料为铁、钢、铝、铜以及金属合金材料的元器件均是容易被腐蚀的对象,(见图2)因此,需要使用镀覆进行保护,常用的镀覆方式有:镀铬、镍、锌、金、银等,以及铝板上导电氧化处理等镀覆工艺,根据使用的需求和地方气候条件不同而选用不同方式的镀覆工艺。

图2.件外壳产生局部锈蚀

2.2.1.锌镀覆失效案例

XX系列连接器的失效分析分:连接器基体材料为铝,表面进行了电镀镍处理,按照产品技术规范要求进行了相关的验证试验并提供了证明文件,如:做过高温、湿热、冲击盐雾等试验以及出厂检验等,证明提供的该批次产品是合格产品。腐蚀的原因是什么呢,认为是电子设备在海洋气候高湿热、高盐雾、易霉菌基地安装,由于空气中有较大湿度并含有盐份,另外船体焊接钢板时产生的氧化物 和 氟 化 物 , 如Fe2O3、 SiO2、 TiO2、 MnFe2O4、K2C O3、 CaF2、KF、NaF等腐蚀性烟雾,以及伴随着物理反应的电焊弧光、高频电磁波、热辐射等,再加高温天气,以上综合因素加速了连接器的腐蚀。同时,在安装调试时,电连接器需要反复的拆装,在拆装过程中可能出现碰伤、划伤,汗啧等因素,破坏了表面防护层,也是导致加速腐蚀的直接原因。

分析结果表明,实验室模拟的盐雾试验是能够起到证明产品的抗腐蚀能力,但是,不是绝对的,实验室仅仅是只能模拟海水的含盐浓度(1-4%的NaCl溶液)加速对产品的腐蚀,而不能模拟实际使用环境条件,以上所说的不利因素与实际使用中的环境是有着较大的区别,一旦达到产品防护等级的极限环境条件,就会造成产品的失效。鉴于腐蚀严重,该连接器不符合使用要求,而将连接器更换为抗腐蚀性能更好的1Cr18Ni9Ti电连接器。

2.3.态涂料涂敷试验失效分析与案例

印制电路板组件“三防”保护将主要使用液态涂料。根据我所印制电路板组件的试验失效情况来看,主要暴露出问题是涂覆工艺问题,没有严格按照制定的工艺进行生产。

2.3.1.制电路板组件涂覆失效案例

案例1在焊接有器件和插槽的印制电路板组件进行48h的盐雾试验后,出现印制电路板组件金属壳表面漆膜裂纹或脱落现象而导致其生锈,其他元器件、焊点等均没有生锈,涂覆清洗工艺不到位,金属壳表面没有清理干净,导致表面有杂质/污垢附着,涂覆层没有很好的附着力,在受到温度的变化和100%RH的湿度条件以及盐溶液的浸泡作用,产生涂覆层和金属层剥离,出现起皮和生锈现象。

图3.振金属壳锈蚀

图4.雾试验

案例2晶振体进行48h的盐雾试验后金属壳底部出现锈蚀(见图3 、 4),晶振体金属壳底部腐蚀是底部未进行涂覆防护导致,因为晶振体金属壳底部与印制板间隙≤2mm没有办法喷涂三防漆,应该是在晶振体金属壳底部与印制板接触处采取硅胶封闭或其他防护方式。

出现在试验室内模拟试验通过而在安装使用时出现问题,一方面是涂覆材料和工艺生产问题,另一方面也表明现在的试验方法与实际使用状态存在着较大差别,因此,环境工程人员也在探讨更符合实际使用的试验方法,a)盐雾试验的发展趋势从恒温试验转到循环盐雾试验,国外已经采用多功能循环腐蚀试验,即在一个箱子内完成盐雾、湿热、干燥、导入空气和时间控制,更进一步模拟真实的海洋自然环境,达到更好的试验效果。b)盐雾沉降率是盐雾试验中的一个重要技术指标,目前大多数实验室采用的压缩空气喷雾塔方式,发展趋势为超声波雾化法形成,其产生的盐雾沉降率更加均匀,盐雾雾粒直径更小(几微米到20微米之间),试验方法更加符合标准试验方法。

实验室大量 腐 蚀案例中,基本反应都是涂覆工艺生产问题,不是涂覆材料质量问题,也不是涂覆工艺制定的问题,因为涂覆工艺及材料可以根据三防设计规范为指导,而是涂覆生产过程出现问题,表面清洗的干净与否,涂层的厚度、均匀度的一致性与否等,都是导致大量的试验失效案例。

3.热试验失效分析与案例

湿热试验会产生化学反应和物理反应,化学反应表现为金属的氧化或电蚀;物理反应表现为材料特性的变化,例如:由于吸附作用引起材料膨胀;物理强度降低;弹性或塑性改变;产生凝露和游离水导致电气短路等。近年来,湿热试验中产品出现的问题是越来越少,尤其是在电气性能方面,表明三防技术和工艺制造上越来越受到重视。

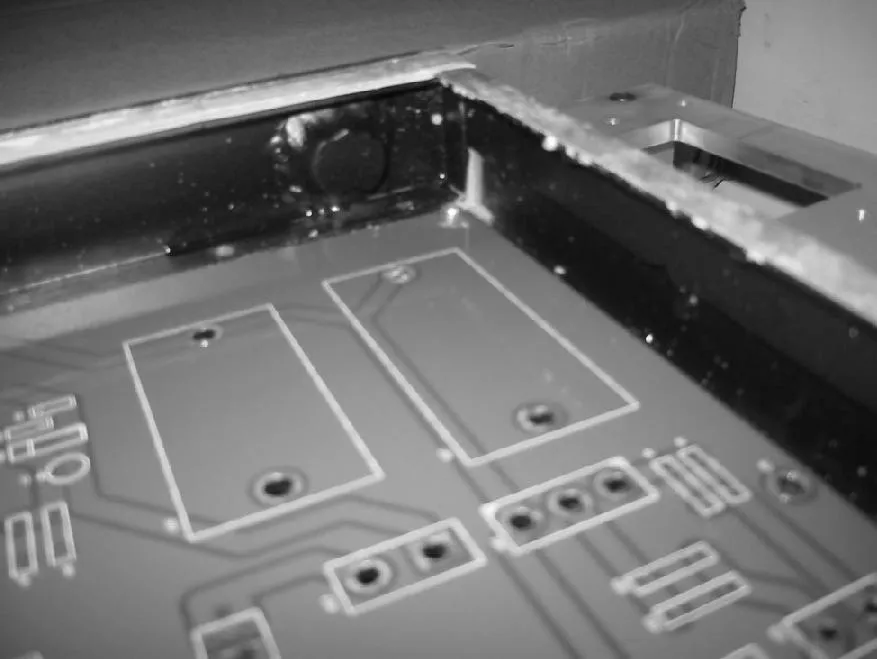

3.1.封设备功能失效

我所XX密封设备,在做交变湿热试验时(温度30~60℃,相对湿度95%),产品不能够正常工作。停机打开机箱进行察看,发现印制电路板组件的边角与电容相连接处产生腐蚀,并且在机箱的底部有积水,印制电路板组件是经过三防处理,而且机箱是用密封条进行密封处理的,还是出现了潮湿腐蚀。分析结果表明:1)设计机箱的密封性不是绝对的,是相对的,在高温高湿和低温高湿的空气条件下,由于结合处密封条与机箱在热胀冷缩的环境下,材料的膨胀系数不一样,造成不完全密封,也有可能密封条经过温度湿度条件后产生老化,也不排除在装备工艺上造成密封不好,使得高湿的空气渗透到机箱内,由于机箱内是辐射传导,热平衡速率比试验箱内温度对流热平衡慢,在温度变化时,高水份的饱和空气容易在机箱内产生凝露积水。2)印制板上的三防处理工艺问题,严格意义上,印制电路板组件上即使有水也难以造成腐蚀,必然是在涂覆三防漆的工艺过程中,电容脚跟部三防漆没有涂覆好,因此,三防的涂覆工艺是直接影响到产品的适应环境的能力。

为了更好的提高设备的防潮湿能力,在试验前,有必要进行预处理,因为机箱内是密封处理的,对外是不对流的,靠辐射传导,交变湿热试验是会产生凝露和吸附物理现象,为了避免大量的凝露和吸附现象,保证机箱内的空气湿度趋向于0%RH,绝对含水量少,机箱密封在理想条件下是可以实现的,因此,类似的机箱结构产品在做试验前进行除湿处理,如在箱体内充氮气或干空气;在高温干燥的环境条件下进行密封安装等,确保箱内空气干燥。反之,对于非密封型的产品,就要考虑机箱内空气的流通性和排水能力,流通性越好,产品结构材料与空气之间的温度差容易减小,就不容易产生凝露,因为低温高湿向高温高湿的条件转变时,空气中的绝对含水量在增加,空气温度比产品的温度上升快,达到一定的温差时,产品上就会产生凝露,温差越大,凝露现象越明显,凝露的水没有及时的排去,这一物理现象就会增加产品受到腐蚀的几率和降低了绝缘强度,严重影响到产品质量。

3.2.漆涂层失效

XX控制机柜湿热试验出现油漆起层、起皱现象,这是在湿热试验中常常暴露的问题。出现油漆起皮主要问题是在做油漆防护处理时,底层处理不干净造成,有污垢,导致油漆的附着力不够均匀,在受到潮气的渗透和温度的变化作用下,出现了油漆起皮起泡表面现象,用手触摸会破裂。分析认为起皱的原因仍然是底层处理不干净有污垢造成,在潮气的影响下出现金属与膜层分离,经过温度的变化,出现了起皱。因此,生产工艺的不足,表面的除污处理是导致类似情况失效发生的直接原因。

4.菌试验失效分析与案例

霉菌试验属于真菌污染,能够在大多数的有机材料上生存,霉菌的腐蚀主要影响到有机材料,如皮革、木材、织物、纤物、丝绸等,会造成绝缘材料表面由于湿润的菌丝层形成导电通路而大幅度地降低绝缘电阻,在电子电路的电磁场内,引起电路频率-阻抗特性发生严重的变化,材料受到侵蚀导致机械强度下降和其他物理性能的变化,长霉后既损外观,又有霉味,使人感到厌恶。

霉菌试验失效的影响没有其他环境试验对产品的影响直接和明显,主要是试验周期时间长,问题难以快速暴露,并且,暴露的问题对产品的影响是有限的,比如外观受损、产生霉味等不影响电气性能工作的事件,往往得不到工程设计人员的重视。霉菌试验是装备产品定型试验的重要一项,从实验室完成霉菌试验的统计数据表明,霉菌试验需求越来越大。由于霉菌试验是挂样进行,主要是因为其试验周期长,试验成本高,挂样试验基本可以验证该使用的防护材料、涂覆工艺抗霉的等级。可见,霉菌防护在工程设计上逐渐得到重视。

我所霉菌试验一般是采取挂样试验,合格后才能按照工艺进行生产。霉菌试验因气候影响而呈现出挂样试验合格慨率变化,对同一种材料、工艺生产的进行挂样霉菌试验时,第一批次霉菌等级为2级,第二批长霉等级由2级发展到≥3级,试验结果不合格。原因分析认为,因为武汉地区梅雨季节湿度≥85~98%,夏季气候高温潮湿并且空气质量差有利真菌生长,在生产、周转过程中挂样易受到真菌污染。

由于种种因素整机做霉菌试验的事例较少,对于挂样进行霉菌试验的产品,仅仅是考核了有机防护材料的抗长霉能力,对于整机产品,不仅考核了产品外壳防护材料的抗霉等级,还考核了其在高湿度状态条件下的防潮湿能力。由于霉菌试验周期时间长,费用昂贵,并且受到霉菌试验箱大小的限制,一般产品都是使用了挂样方式进行代替整机考核验证试验,这不能够充分暴露产品的缺陷,因此,建议有条件的单位实施整机霉菌试验工作。

在大量的总结经验中,防止长霉的方法有:尽量使用高度耐霉性材料;使用防霉剂;避免在装配产品时形成长霉的潮湿区,如:不密封的插头插座之间,将设备完全密封,并充干燥清洁的气体,是防霉的最有效的方法;加强使用现场的空气流通;及时清理沉积在设备上的灰尘;如有可能,使用加热除湿设备;放干燥剂、紫外线或臭氧灭菌等方法。

5.束语

对于环境试验失效现象的对策与措施,应围绕着“三防”设计、工艺控制和试验方法选择进行。从材抖、器件选用、镀覆表面处理到周转过程等方面落实试验措施,同时考虑整个防护工艺与环境试验之间相互影响因素,最终使环境试验顺利。

[1]叶杨祥,潘肇基,涂装技术实用手册[M]北京:机械工业出版社1998.4

[2]电子行业工艺标准汇编[M]太原:电子工艺标准化技术委员会2005

[3]张学敏.涂装工艺学.北京:化学工业出版社.2006.11

[4]GJB150军用设备环境试验方法[S]

Research on Shipborne Print Circuit Module ’ s“NBC Defense ” Technology

T his paper analyzes the “ th ree defenses”trials and cases to improve the “ three defenses”process more scientific and more rational.Specifically,it analyzes the hot and humid,salt spray,mold as well as other “ three defenses” main reason for test failure; and discusses the factors of failure reasons which include gathers xylene gas phase deposition painting,plates duplicating,liquid state coating painting,stress screening,seal.Then it attempt topropose the measures and methods avoiding failure by discussing from the test methods,process control,material selection and many other aspects of buffeting.

environmental test;analysis of effect failure;cases

;

鲍秀森,男,研究方向;涂装工艺.环境试验。