烧结机糊堵篦条现象的原因分析及预防措施

高丙寅 陈伟 臧国军 邢建民

(安阳钢铁股份有限公司 )

烧结机糊堵篦条现象的原因分析及预防措施

高丙寅 陈伟 臧国军 邢建民

(安阳钢铁股份有限公司 )

介绍了烧结机糊堵篦条现象产生的原因及预防措施。结合安钢 360 m2烧结机生产实践,对烧结机篦条糊堵现象的形成过程及原因进行了分析,并从篦条的结构、生产工艺控制及操作等方面提出了改进和预防措施。

烧结机 糊堵篦条 原因分析 预防措施

0 前言

烧结机台车糊堵篦条是较常见的现象,糊堵篦条现象一旦形成,该区域的透气性将急剧变差,局部过湿现象会更加严重,进一步加剧糊堵篦条现象的形成,最后直至糊死,致使部分台车失去透气性,导致烧结过程不能均匀地正常进行。安钢 360 m2烧结机投产后,篦条糊堵现象尤为突出,篦条缝隙堵塞率达 30%以上,致使烧结料层透气性变差,主抽风机负荷增加,严重制约烧结矿产、质量的提高及生产均匀稳定性。同时,清理篦条糊堵难度大、劳动强度高。

1 糊堵篦条现象的形成过程

烧结机台车糊堵篦条现象的形成分两个过程,即先糊而后堵。烧结生产过程中,铺底料中和台车篦条间隙相接近的部分小颗粒料易进入篦条间隙而堵在其中,生产过程中,该部分颗粒料若得不到及时清理,当其集聚到一定程度后,被堵篦条区域的透气性阻力就会急剧增加,通过的风量减少,布在上面的混合料烧结速度因风量减少而变慢,其烧结过程的进行远远落后于周围的料层,极易形成局部的较长时间的过湿现象。当这一过湿现象接近于料层底部时,部分细粉物料就会穿过铺底料而粘附在台车篦条间隙处,待烧结过程进行到台车篦条时 (该区域的混合料烧结终点要落后于其周围的物料),粘附到台车篦条上的粉料就会被“烧结”而牢固地粘附在篦条间隙处,从而形成糊堵篦条现象。

2 安钢 360 m2烧结机糊堵篦条现象的形成原因

现代烧结机都设有铺底料工艺。铺底料的作用,一是防止混合料直接接触烧结机台车篦条而发生堵塞及小颗粒物料产生的漏料现象;二是保护台车篦条,减轻或免受烧蚀而使篦条损坏现象的发生。烧结机篦条间隙一般为 6 mm,与之对应的铺底料粒度为 10 mm~20 mm。安钢烧结厂 360 m2烧结机系统采用的是小铺底料工艺,篦条间隙 4.5 mm,铺底料粒度 7 mm~12 mm。从理论上讲,铺底料最小粒级大于篦条间隙,是不会产生堵塞篦条现象的。那么,烧结机堵塞篦条现象是如何发生的呢?其原因主要表现在以下几个方面:

2.1 铺底料中小颗粒物料含量高

据现场测定的数据显示,360 m2烧结机系统铺底料6.3 mm~5 mm的粒度部分约为 10%,<5 mm的粒度部分约为 9.50%。由于制造精度问题,实际篦条间隙大部分在 4 mm~6 mm之间分布,这样,无论是 6.3 mm~5 mm还是 <5 mm的部分物料,都可能成为篦条间隙的堵塞物,而 <5 mm中的部分物料则可从篦条间隙中漏下,对大烟道形成冲刷而磨损大烟道。

2.2 篦条设计

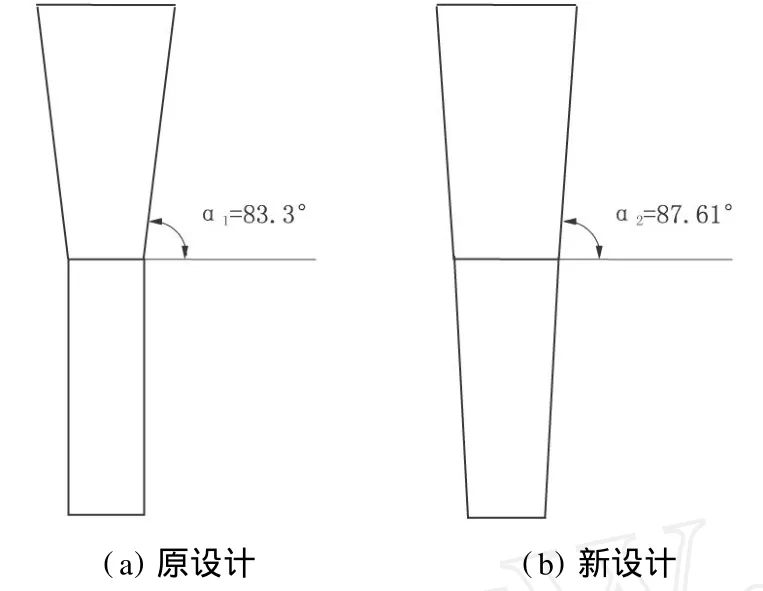

在实际生产过程中,烧结矿整粒后的粒度分级并非是绝对的。如要求铺底料为 7 mm~12 mm,而其中不可避免地会有少量 <7 mm甚至是 <5 mm的小颗粒物料存在。为了避免混杂在铺底料中的小颗粒物料堵塞篦条,篦条横断面一般设计为上宽下窄的等腰梯形,使篦条孔隙在高度方向上呈倒“V”字型,即孔隙从上到下逐渐变宽,以便使进入篦条缝隙中的物料在自身重力作用下自动脱落,避免堵塞现象的发生。也就是说,使台车篦条具有自清理功能。且篦条孔隙的倒“V”字型的锥度愈小,这种自清理功能愈强。反之,则减弱。我厂 360 m2烧结机篦条横断面设计如图 1所示。

图1 360 m2烧结机台车篦条横断面示意图

图1(a)为原设计篦条横断面,图 1(b)为改造后的现用篦条设计横断面。α1、α2的度数在数值上等于篦条孔隙锥角的度数。原设计α1为 83.35°,改造后α2为 87.61°,改造后较改造前增加 4.26°。这就说明,目前烧结机台车篦条的自清理能力降低,更容易发生篦条堵塞现象。

2.3 篦条制造质量

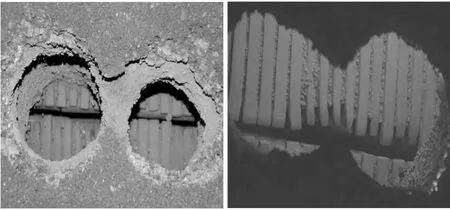

据现场调查,烧结机台车篦条堵塞比较严重的地方往往是篦条几何尺寸不符合设计标准要求的地方。一是篦条间隙过小,篦条在不经历堵而可直接产生糊的现象;二是篦条上沿厚度和下沿厚度不符合设计要求,使篦条孔隙几乎上下宽窄相等,呈矩形形状,篦条失去自清理功能;三是有些地方篦条间隙过大,存在漏料现象,铺底料被漏掉,使烧结过程中形成“管道”现象,“管道”产生处的篦条极易被烧蚀,使得该处的“管道”现象随时间的延长而增强。在管道处,上部“生料”在负压作用下,被吸落直接掉到台车篦条上进而堵塞篦条,“管道”周围的料层透气量急剧减少,又易形成局部过湿现象糊堵篦条。“管道”现象

严重时,还会形成料面的“空洞”。烧结机料层形成的料面“空洞”现象如图 2所示。

2.4 清篦条装置效果差

图2 360 m2烧结机料面“空洞”现象图

目前的清理篦条装置即篦条振打机的原理是,在烧结机台车返程中以振打机锤头击打篦条表面,使堵塞在篦条间隙中的物料在振打力的作用下松动后靠自身重力而脱落。在台车返回行程中,台车面是向下的,台车篦条孔隙呈“V”字型,卡在篦条孔隙中颗粒物料被锤头振打松动后是无法向下运动而脱落的。物料向下运动过程中,由于篦条的孔隙逐渐变小,只能愈卡愈紧,除非台车上的篦条可以左右移动使篦条孔隙变大,否则是不可能靠自身重力脱落的。不过,若卡在篦条孔隙中的颗粒物料被振松后不被重新卡住,当台车运行到机头向上翻转后,是可以自行脱落的。

由以上分析可知,目前使用的篦条清理装置效果有限,篦条堵塞后靠此方法清理篦条是不能达到预期的目的的。

2.5 操作因素

操作因素对糊堵篦条现象的影响主要表现在对混合料水、碳的控制上。

2.5.1 配碳量的影响

从烧结机更换的篦条情况看,烧蚀现象比较严重。在有铺底料工艺的情况下,如此大的篦条烧蚀现象是不正常的。一方面,说明烧结料配碳量偏大,FeO控制水平高且波动大;另一方面,烧结料层中透气性不均匀即“管道”现象会形成烧结过程中的局部过热,加剧局部篦条的烧蚀。这一点,从台车篦条的实际烧蚀状况中得到证实。由于烧结机台车篦条横断面为梯形结构,烧蚀现象的存在,会使篦条上沿变窄,篦条的倒“V”字型孔隙遭到破坏,自清理能力下降,从而容易造成篦条堵塞现象的发生。同时,烧蚀现象的存在,还造成了篦条局部孔隙变大而漏料,诱发“管道”现象的发生。

2.5.2 混合料水分的影响

混合料水分偏大时,容易加重烧结料层中局部过湿现象引起的糊堵篦条现象。目前,360 m2烧结机系统混合料水分分两段控制,即一混加水控制和烧结机机头料仓蒸汽预热混合料的冷凝水控制。蒸汽预热混合料的目的是提高混合料温度,减轻或消除烧结过程中的过湿现象,改善烧结料层的透气性。但是,由于蒸汽冷凝水的存在,进入二次混合机中混合料的水分不得不比适宜的混合料造球水分低 1~2百分点,使混合料在低于不适宜的水分下造球,大大降低了混合机的造球效果,混合料粒度组成变差。这一点,是对改善烧结料层透气性不利的。且混合料铁精粉配加比例愈高,影响的程度愈大。另外,用蒸汽冷凝水来补充混合料不足的水分,混合料水分的稳定性、均匀性下降,容易造成烧结料层局部过湿现象发生。从这个意义上说,机头料仓蒸汽预热混合料的实际效果还有待于在生产实践中进一步确认。

3 预防烧结机糊堵篦条现象的措施

在 360 m2烧结机系统现有工艺条件下,为了防止烧结机台车糊堵篦条现象的发生,采取以下措施:

3.1 改进篦条设计

改进篦条设计主要是指改进篦条的横断面设计,增强台车篦条的自清理能力,从而达到防止烧结机糊堵篦条现象发生的目的。改进设计方案如图 2所示。

图3 改进篦条横断面设计示意图

方案 1的α角为 85°,较目前使用的篦条减少2.61°,方案 2的α角为 80.07°,较目前使用的篦条减少 7.54°,均可不同程度地增强台车篦条的自清理能力。若把篦条上端侧面由直线改为双曲线,其自清理能力会更好。

3.2 严格篦条质量验收,稳定和提高篦条制造质量

稳定可靠的质量才能保证篦条外形尺寸达到设计要求。从台车篦条糊堵的实际情况看,糊堵比较严重的地方,往往是篦条外形尺寸不规范的地方。篦条间隙过窄、过宽或者是篦条孔隙上、下端宽窄差别小,倒“V”字型结构被破坏,近似于矩形结构,篦条的自清理能力降低或丧失。因此,为了减轻或消除糊堵篦条现象,篦条制造质量不可忽视。

3.3 实行低水、低碳操作

低水烧结有利于减轻烧结料层的过湿好局部过湿现象。烧结混合料水分控制标准一般是以满足混合料制粒而制定的。而适宜的混合料烧结水分较适宜的制粒水分低 1~2百分点。目前,安钢 360 m2烧结机系统实行的是一混一次加水的方式。如果烧结机机头料仓预热混合料不使用的话,一混以适宜的混合料制粒水分值添加水分,混合料在二混制粒及运输过程中蒸发一部分,到烧结机的混合料水分可接近适宜的烧结混合料水分。但是,这样会使烧结混合料温度降低。二者实际效果如何,有待生产上进一步验证。

适当降低混合料配碳量,则可减轻烧结过程对篦条的烧蚀。从目前的生产实际情况看,烧结矿FeO控制不应超过 8.0%,且 FeO要稳定。

4 改进效果

针对 360 m2烧结机篦条糊堵较为严重的现象,烧结厂成立工艺技术研究小组,重点解决篦条糊堵问题。根据对糊堵原因分析,结合现场生产实际,有针对性地采取了如下改进措施:设备方面,对进厂的篦条材质、制造质量及几何尺寸进行严格把关验收,同时加强设备点检及维护,对烧蚀、变形严重的篦条及时更换;生产操作方面,严格控制混合料水分、配碳量,减少其波动。合理控制烧结速度、负压、烧结终点等参数;工艺方面,停用机头料仓蒸汽预热工艺,避免“过湿现象”的形成。制定合理的除尘灰放灰制度,由集中放灰改为连续均匀放灰,减小因不均匀放灰造成混合料水分的波动。改进措施实施后,台车篦条糊堵现象基本消除,烧结料层透气性得到明显改善,主抽风机风量增加,生产过程稳定,烧结机运行效率提高,达到了预期效果。

5 结语

1)糊堵篦条现象一旦形成,该区域的透气性将急剧变差,局部过湿现象会更加严重,进一步加剧糊堵篦条现象的形成,最后直至糊死,致使部分台车失去透气性,烧结过程不能均匀地正常进行。

2)台车糊堵现象的主要原因是篦条结构设计不够完善,制造质量及尺寸精度难以符合设计要求,以及生产操作上对混合料水分、配碳量的稳定及控制不合理等因素造成的。

3)在预防台车篦条糊堵问题方面,对篦条的结构设计及制作质量提出了严格要求,并严把进厂质量验收。同时,加强生产工艺控制,实施参数低水、低碳操作,不断提高混合料水分,配碳量 FeO稳定性。

[1] 李强,亓玉辉,查丽萍,等.解决烧结机篦条糊堵问题的实践.烧结球团,2008,33(3):50-54.

ANALYSIS AND PREVENTIVEM EASURES ABOUT BLOCKING THE GRATE PHENOM ENON OF SINTERINGMAC HINE

Gao Bingyin ChenWei Zang Guojun Xing Jianmin

(Anyang Iron&Steel Group Co.,Ltd)

The paper introduced the reason of paste block grate in sintering machine and its preventive measures.Based on the production practice ofAngang 360 m2sinteringmachine,it analysed for ming process and reason of blocking and put for ward the preventive measures from grate structure,process control and operation etc.

sinteringmachine paste block grate analysis preventive measures

*

2010—10—30