黄钾铁矾法炼锌的沉矾过程研究

黎红兵,周志辉,陈志飞,宁顺民,袁铁锤

(1.长沙矿冶研究院,湖南长沙 410012;2.中南大学粉末冶金国家重点试验室,湖南长沙 410083)

黄钾铁矾法炼锌的沉矾过程研究

黎红兵1,周志辉2,陈志飞1,宁顺民1,袁铁锤2

(1.长沙矿冶研究院,湖南长沙 410012;2.中南大学粉末冶金国家重点试验室,湖南长沙 410083)

黄钾铁矾法可以有效处理铁、砷、锑等杂质含量高的锌精矿,并能有效回收其中的有价金属。沉矾工序是黄钾铁矾法处理的关键步骤,可产出富铟的铁矾渣和供中性浸出用的上清液,其主要任务包括除铁、沉铟、排除系统中多余的硫酸根以及脱除部分金属杂质离子。文章对黄钾铁矾法工艺处理高铁高铟锌精矿的沉矾过程进行了研究,得出了杂质离子浓度变化规律并对其过程机理进行了初步分析。研究结果表明92.3%的锌进入沉矾液,94.87%的铟、97.80%的铁及绝大部分砷、锑进入沉矾渣。

黄钾铁矾法;沉矾;除铁;浸出;铟

目前世界上主要炼锌方法是湿法炼锌,80%以上的原生锌锭是通过湿法炼锌方法生产出来的[1]。锌主要以硫化物形态存在于自然界,其主要矿物是闪锌矿和高铁闪锌矿,而且常常伴生有铟,比如我国广西大厂矿就是高铁高铟锌矿[2]。铟是一种极其重要的金属,大部分金属铟是从铅、锌、铜、锡等矿石冶炼过程中回收的副产品。从挥发性强的锌和镉中分离铟时,铟则富集于滤渣和炉渣内[3~6]。

广西大厂锌精矿中铟、铁含量很高,该厂采用处理高铁锌精矿的传统工艺——黄钾铁矾法从锌精矿中提取锌并回收铟。其主要生产工艺包括:中性浸出-低酸浸出-高酸浸出和铁矾法沉铁,从中性浸出液里电解提取锌,绝大部分铟富集于铁钒渣中,少量的铟残留于高渣,将矾渣和高浸渣混合后,经高温焙烧、浸出、萃取、电解和铸锭后即可得到电铟[7~9]。

黄钾铁矾法炼锌的目的是产出富铟的铁矾和可供中浸使用的上清液,其关键工艺在沉矾过程,由高浸、低浸所浸出的含Zn、In、Fe、As、Sb等离子的浸出液,最后均多段逆流汇集于沉矾过程中,沉矾工序主要有以下作用:除铁、沉铟、排除系统中多余的SO2-4、脱除部分金属杂质离子等,沉矾的效果直接影响到后续工序的进行,因此沉矾工序是黄钾铁矾法处理高铁高铟锌精矿过程中极为重要的一个步骤。本文通过对沉矾过程的研究,确定了沉矾过程工艺参数并对其机理进行初步探讨。

1 实验原料

实验主要原料:焙砂。

高铁锌精矿沸腾焙烧后得到的焙砂成分列于表1,低浸上清液成分列于表2。

表1 焙砂成分 %

表2 低浸上清液成分 g/L

辅料:软锰矿(MnO2>65%),硫酸钠(化学纯),浓硫酸(工业纯,H2SO4>98%)。

2 实 验

沉矾实验在带盖的2 L烧杯中进行,配备有控温和机械搅拌装置,pH计测量溶液pH值。每次实验取低浸上清液1.2 L,加Na2SO4约11 g([Na+]/ [Fe3+]=0.15),升温至95±5℃,添加焙砂控制溶液pH值为1.5~2.0,为将低浸液中 Fe2+转化为Fe3+,向浸出液中加入5 g软锰矿,沉矾过程至溶液中总Fe浓度小于或等于1 g/L时结束。

3 结果与讨论

实验研究了黄钾铁矾法除铁过程中浸出液中铁、铟、砷、锑等离子在沉矾过程中的含量变化,如图1~图4所示。从图中可以看出,溶液中铁、铟离子浓度以大体相同的趋势降低,而砷、锑离子浓度在经历了一个缓慢下降过程后(约1~2 h),开始急剧下降。由此可见铁、铟离子与砷、锑离子的沉降机理存在差异。

图1 沉矾过程中Fe3+浓度随时间变化曲线

图2 沉矾过程中In3+浓度随时间变化曲线

图3 沉矾过程中As3+浓度随时间变化曲线

图4 沉矾过程中Sb3+浓度随时间变化曲线

由于Fe3+与 In3+离子半径相近(Fe3+为0.067 nm,In3+为0.082 nm),在沉矾过程中In3+会部分取代Fe3+而进入到铁矾中,在沉矾过程中铟与铁几乎同时沉淀析出,形成较为复杂的含铟铁矾,利用这一反应可回收其中的有价金属铟。

由溶液中的砷、锑离子浓度变化曲线(图3、图4)及前期研究结果[2],可以认为As3+、Sb3+并不像In3+那样与Fe3+互相取代而形成铁矾。溶液中砷主要以高价态形式的存在可以部分取代铁矾中的而进入到铁矾中,其反应如下:

而对于以胶体状态存在于该溶液体系中的锑的化合物,其沉降则以共沉淀为主,共沉淀的速率同样由反应过程中生成NaFe3(SO4)2(OH)6的量决定。黄钾铁矾对金属离子有较强的吸附能力,同时,黄钾铁矾生成过程中有5%~8%的Fe3+会形成Fe(OH)3,这种胶体沉淀对有些金属离子具有较强吸附能力,黄铁矾以及Fe(OH)3胶体沉淀对锑的络合阴离子或胶体分散物产生化学吸附和物理吸附而发生共沉淀,而Fe(OH)3胶体沉淀的生成速率是与黄铁矾生成量相关的,因而溶液中锑离子浓度在一段时间缓慢下降后才开始急剧变化。当然,溶液中其他杂质离子也会被吸附而发生共沉淀如锌、铟、砷等。

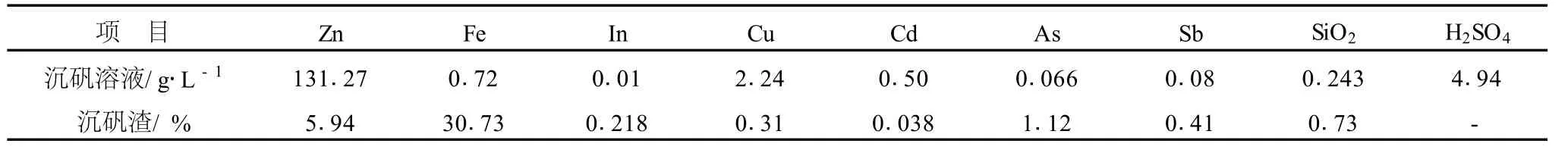

沉矾过程共添加焙砂78.6 g,沉矾时间约5 h,沉矾结束后,过滤洗涤后得沉矾溶液1 125 mL,沉矾渣117.5 g,沉矾溶液和沉矾渣的分析结果列于表3, 沉矾过程中主要元素平衡表列于表4。

表3 沉矾溶液和沉矾渣的分析结果

表4 主要元素平衡表 g

由表3的实验数据可计算出:92.3%的锌进入沉矾液,94.87%铟,97.80%铁及绝大部分砷、锑进入沉矾渣。表4的主要元素平衡表结果表明Zn、Fe、In、Cu、Cd等元素平衡情况较好,As、Sb元素因分析误差等原因平衡情况较差。可见,通过沉矾过程,绝大部分Zn返回中浸上清液进入电解,Fe、As、Sb等杂质进入矾渣被除去,而有价金属 In大都进入矾渣,通过对矾渣的后续处理可回收其中的金属In。

4 结 论

黄钾铁矾法可以有效处理高铟高铁锌精矿。在除Fe的过程中,绝大部分In、As、Sb随Fe一起进入矾渣中,但它们的沉淀机理有所不同,In3+会部分取代Fe3+而进入到铁矾中,在沉矾过程中铟与铁几乎同时沉淀析出,形成较为复杂的含铟铁矾,砷主要以高价态的存在可以部分取代铁矾中的而进入到铁矾中,锑的沉降则以共沉淀为主。

在沉矾过程中,92.3%的锌进入沉矾液, 94.87%铟,97.80%铁及绝大部分砷、锑进入沉矾渣。通过该沉矾过程,绝大部分Zn返回中浸上清液进入电解,Fe、As、Sb等杂质进入矾渣被除去,而有价金属In大都进入矾渣,通过对矾渣后续处理回收其中的金属In。

[1] 刘洪萍.锌湿法冶金工艺概述[J].金属世界,2009,5:53.

[2] 陈志飞,沈湘黔,宁顺明,等.锌铟实用冶金[M].长沙:中南工业大学出版社,1996.

[3] Alfantazi A M,Moskalyk R R.Processing of indium:a review[J]. Minerals Engineering,2003,16:687-694.

[4] 颜美凤.韶关冶炼厂铟的综合回收及深加工之探讨[J].中国资源综合利用,2003,2:11-12.

[5] 俞小花,谢刚.有色冶金过程中铟的回收[J].有色金属(冶炼部分),2006,1:37-39.

[6] Fortes M C B,Benedetto J S.Technical note:Separation of indium and iron by solvent extraction[J].Minerals Engineering,1998,11 (5):447-451.

[7] 袁铁锤,高亮,宁顺明,等.黄钾铁矾法处理含铟高铁锌精矿[J].有色金属(冶炼部分),2008,1:11-14.

[8] 魏福春.湿法炼锌黄钾铁矾除铁中和剂的研究[J].中国有色冶金,2008,1:21-23.

[9] 袁铁锤,宁顺明,陈志飞,等.从高铟锌精矿中综合回收锌和铟[J].湖南有色金属,2008,24(1):27-28.

Study on the Jarosite Process in Zinc Hydrometallurgy

LI Hong-bing1,ZHOU Zhi-hui2,CHEN Zhi-fei1, NINGShun-ming1,YUAN Tie-chui2

(1.Changsha Research Institute of Mining and Metallurgy,Changsha410012,China;2.National Key L ab f or Pow der Metallurgy,Central South University,Changsha410083,China)

Jarosite process can effectively extract zinc from zinc concentrate with high concentration of iron,arsenic and antimony.Jarosite slag forming is the key step in the process.It not only forms the jarosite slag riched indium,but also can supply solution which can be used in neutral leaching.The main purpose is to remove iron,indium,excessiveand some other impurities.Jarosite process to handle zinc concentrate with high concentration of iron and indium was studied,the variation of impurities in the process was obtained,also,the mechanism was preliminary analyzed.The result show that 92.3%zinc entered in solution,94.87%indium,97.80%iron and the most of arsenic and antimony entered to the slag.

jarosite process;jarosite slag;deironing,leaching;indium

TF813

A

1003-5540(2010)04-0027-03

黎红兵(1974-),男,工程师,主要从事湿法冶金工艺研究工作。

2010-04-10