切削过程中悬浮粉尘颗粒的空间分布特性研究

任 凡 刘 飞

重庆大学机械传动国家重点实验室,重庆,400030

0 引言

机械加工,特别是干切削过程中会产生大量的粉尘。尽管现代数控机床大多采用封闭结构,限制了粉尘扩散,但是在机床防护门打开时,仍有悬浮粉尘颗粒泄露。特别是没有除尘装置的开放式或半开放式的年代较早的普通机床依然大量存在,它们加工中产生的粉尘直接排放到周围空气中。这些细微粉尘颗粒能在空气中长时间悬浮,特别是粉尘颗粒尺寸很小时,它们很难被移除,并容易被人体吸入,危害人体健康。其中,直径小于10μ m粉尘颗粒(PM10)是可吸入的,特别是直径小于2.5μ m的细微粉尘颗粒(PM2.5)又称为可入肺颗粒,能够进入人体肺泡甚至血液循环系统中去,可能引发心脏病、肺病、呼吸道疾病,降低肺功能等。

为此,随着近年来绿色制造研究的开展,切削粉尘问题引起国内外广大学者的关注,但大部分研究关注于细微粉尘颗粒的产生、危害、机理和影响因素。研究表明,细微粉尘颗粒的数量和颗粒大小与加工过程中的工件材料、刀具材料、切削参数等有关[1-8]。这些研究期望通过优化加工减少细微粉尘颗粒的产生,但是如果没有除尘系统,不论细微粉尘颗粒产生的数量减少为多少,始终不能完全避免细微粉尘颗粒的产生,细微粉尘颗粒仍会被排放到空气中。文献[7]指出,磨削加工中产生的金属粉尘大部分是可吸入性的,如果不使用除尘系统,悬浮在机床附近空气中的粉尘颗粒浓度就会超过某些国家的环境规范。悬浮粉尘颗粒的分布规律对于减少粉尘危害及除尘措施的有效开展具有重要的意义,然而针对此方面的研究未见报道。

机床切削产生的细微粉尘颗粒的扩散和稀释是很复杂的过程。即便忽略重力和通风对细微粉尘颗粒扩散的影响,细微粉尘颗粒还是会随着因工件或刀具在切削过程中运动引起的空气紊流而扩散,要准确模拟金属切削活动产生的流场是比较困难的。《金属切削机床粉尘浓度的测定》(JB/T 9878—1999)规定了金属切削机床生产性粉尘浓度的滤膜测量方法,该方法只针对在工人经常操作的位置进行采样,并规定采样后用精密天平对收集在滤膜上的粉尘进行称重,因此不能现场获得数据;此外规定采样后滤膜上的粉尘质量应为1~10mg,更加适合大颗粒粉尘的测量,对于细微粉尘颗粒,许多切削过程产生的总质量可能不足1mg,若使用该方法将会造成很大测量误差。文献[2,4-6]为获得产生的切削粉尘的质量数据,使用激光粉尘仪对切削点附近的细微粉尘颗粒浓度进行连续测试,然而其测试条件是用防尘罩将切削点封闭,获得的粉尘浓度并不能反映自由空间条件下,即现实加工条件下切削粉尘扩散的情况。因此,笔者在无通风的自由空间内,针对量大面广的车削加工,通过实验方法研究机床恒负载加工环境下细微粉尘颗粒的空间分布特性。

1 实验原理

浓度是描述粉尘颗粒分布的直观指标。机械加工过程中的粉尘浓度分布,除了受到不同加工条件下产生的粉尘数量和质量的影响外,还受室内换气率、房间容积、通风装置、气流状态等因素影响。

首先,机械加工产生的粉尘颗粒的数量和颗粒大小与加工过程中的工件材料、刀具材料、刀具表面粗糙度、切削角度、切削速度、进给速度、切削深度等有关。尽管影响切削粉尘产生量的因素众多,但加工材料、进给速度和切削速度是影响粉尘产生量的显著因素[3-4]。从图1可以看出,对于同种类型的加工材料,切削粉尘量随切削速度变化的规律一致;对于同一种加工材料,即使切削进给量不同,切削粉尘量随切削速度而变化的模式也是相似的,因此,针对典型加工材料的典型加工条件下的切削粉尘的实验研究也将具有典型性。在图1中,Du为量纲一的绿色评价因子

式中,mdust为产生细微粉尘颗粒的总质量;mchip为产生的切削屑的总质量。

其次,尽管构成机械加工环境的气流复杂,但可以肯定的是切削过程中机床附近区域的气流主要是由工件 —刀具系统的运动引起的,因而可以忽略通风气流、人员活动带来的随机空气运动等。切削运动引发的流场描述比较困难,但可以用流体学方法分析影响粉尘浓度分布的因素。计算流体力学的拉格朗日模型将空气相看作连续相,因此可通过求解单个颗粒的动量方程得到单个颗粒的运动轨迹,即

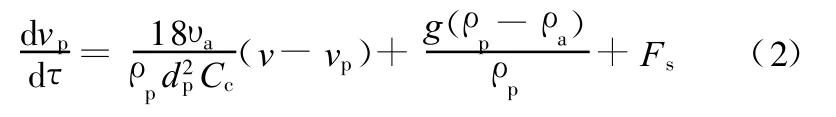

式中,vp为颗粒的速度,m/s;τ为时间,s;υa为空气的黏度,Pa˙s;ρp为颗粒的密度,kg/m3;dp为颗粒的直径,m;Cc为克宁汉修正系数;v为空气的速度,m/s;g为自由落体加速度,m/s2;ρa为空气的密度,kg/m3;Fs为颗粒受到的Saffman提升力,N。

式(2)中右边第一项为流体曳力,第二项为颗粒所受重力和浮力,第三项为Saffman提升力。

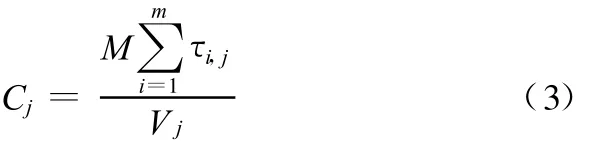

为了得到颗粒的浓度分布,需要将颗粒的轨道进行统计。颗粒浓度的计算用单元格颗粒源法(PSI—C),即

式中,Cj为第j个单元格内颗粒的平均质量浓度;M为每条轨道所代表的流量,且假设每条轨道所代表的流量一样;τi,j为颗粒在第j个单元格第i条轨道的停留时间;m为轨道数;Vj为第j个单元格的体积。

由于空气紊流主要由切削运动引起,因此,流场中的空气速度一定是关于切削速度的函数,即u=f(vc),结合式(2)、式(3)可知,Cj=f′(vc),即粉尘浓度的分布一定同切削速度相关。

综合上述分析,本文认为:切削运动引起的气流运动模式主要影响粉尘浓度的空间分布模式,机械加工产生的粉尘总量影响浓度分布的大小。由于不同工况下产生的粉尘量不一样,特定的悬浮粉尘颗粒的空间浓度数值没有普遍意义,但对于车削加工,与进给运动相比,卡盘—工件系统的转动为主要运动,各种加工条件下,卡盘—工件系统引起的空气运动模式非常相似,因此,悬浮粉尘浓度的相对指标能反映其共同特性。

此外,当加工过程中参数恒定不变时,根据式(1),可认为加工过程中粉尘源强是连续均匀的,且卡盘—工件系统的转动匀速,因此认为机床附近的粉尘颗粒浓度场达到稳定状态。由于切削速度是影响粉尘浓度分布的重要因素,因此,通过测量典型加工材料机械加工过程中不同切削速度下的空间点的粉尘浓度,就可将其相对指标用来表征切削悬浮粉尘颗粒的分布模式。

2 实验设计

使用基于光反射原理的微电脑激光粉尘仪LD—5C(H)对机床附近空气进行在线连续采样。当光照射在空气中悬浮的粒子上时,产生光散射,在光学系统和粉尘性质一定的条件下,散射光强度与粉尘浓度成比例。光散射法测定空气中的粉尘浓度是通过测量散射光强度,经过转换求得粉尘质量浓度。粉尘仪的抽气速度为2L/min,且在粉尘仪进气口安装PM10粒子分离切割器,只允许直径小于10μ m的粉尘颗粒进入检测设备。空气中粉尘质量浓度与光散射式粉尘仪测定的相对质量浓度的比值——质量浓度转换系数K取为0.012(参考日本PM10的K值标准)。粉尘仪与PC机通过RS232通信接口相连,每次连续监测采样后,将数据传送到PC机进行处理。

为避免室外和通风设备带来的空气扰动影响粉尘扩散,测量时,停止机械加工车间内所有非测试机床的工作,并关闭所有窗户、风扇、空调等,且保证机床外2m内无障碍物。测量时,建立的实验平台及坐标系如图2所示。

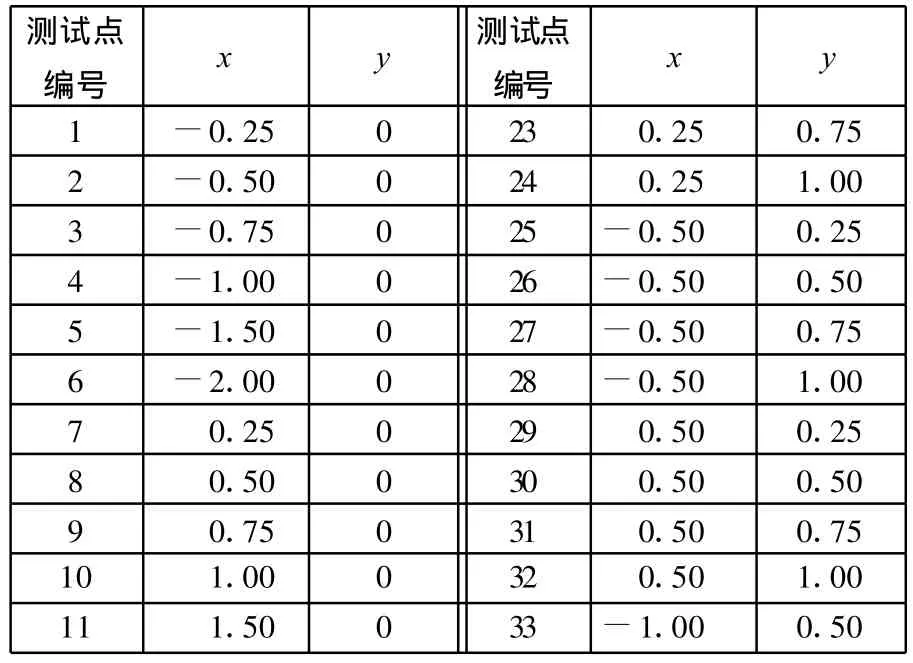

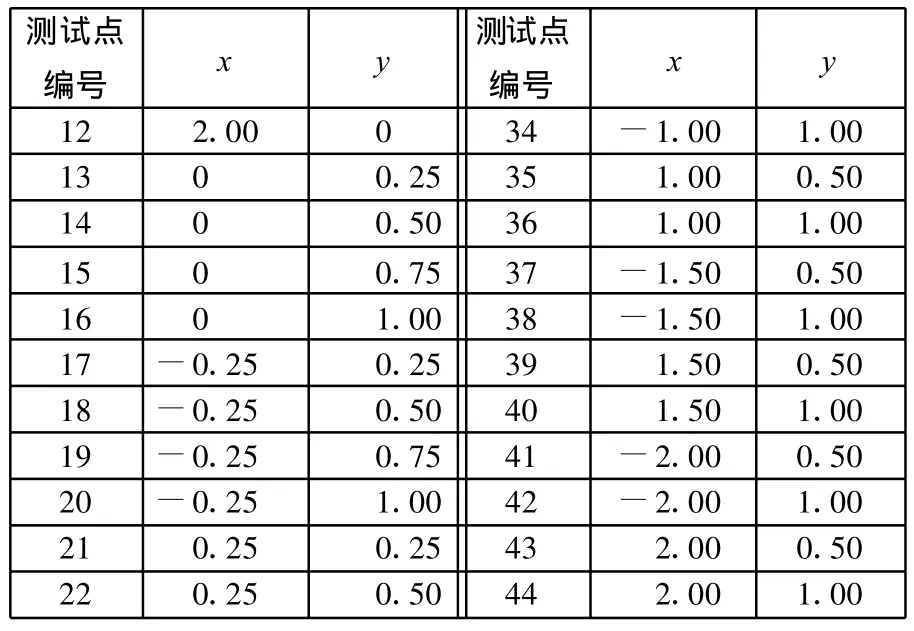

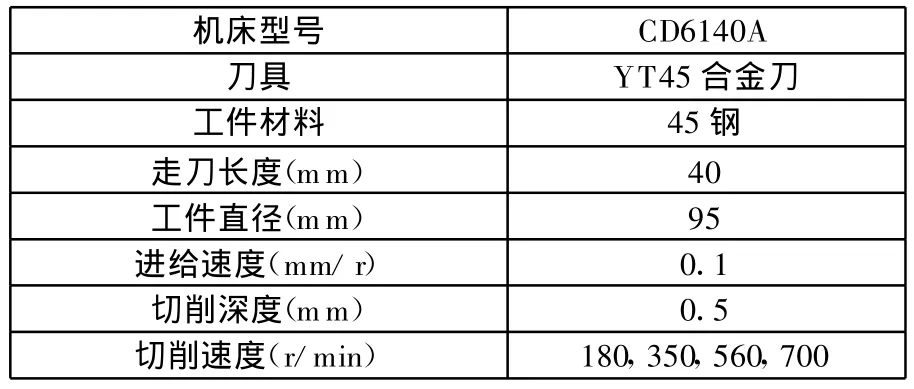

文献[9]指出当细微粉尘颗粒到达壁面时,一般情况是黏附到壁面后结束颗粒轨道运行,所以通常颗粒不能积攒足够的能量来克服壁面的黏附力。据此,本文认为粉尘颗粒碰到车床床面和卡盘面时都黏附到了机床表面,因此不考虑—y和—z方向的粉尘浓度分布。此外,同切削转速相比,进给速度非常慢,z轴正向的气流运动相对来说非常弱,因此,本文主要讨论oxy平面内粉尘浓度分布。为获得粉尘的空间分布状态,按照“近密远疏”的原则选取如表1所示的若干测试点。加工条件如表2所示。

表1 粉尘浓度测试空间测试点位置 m

续表1

表2 车削加工测试条件

保证每种车削条件重复加工若干次,每次加工过程中粉尘仪只在一个空间测试点测量。加工过程中负载恒定,又假设悬浮粉尘颗粒浓度场稳定,且等于测量所得切削时间内的细微粉尘颗粒的平均值。为保持每次测试条件相同,必须保证测量开始前空气粉尘浓度相同,在未进行任何切削时,测得空气中本底粉尘浓度,记为C0。每次测试后,打开窗户和换气扇加速通风,直至粉尘浓度降为C0。

3 实验结果分析与讨论

3.1 实验结果

实验结果数据如表3所示。

通过MAT LAB对数据进行二维的三次插值处理,获得图3所示oxy平面粉尘浓度分布等值线图。空间粉尘分布浓度可能不精确,但能反映基本特性。

表3 不同加工条件下测试点的粉尘浓度 mg/m3

3.2 粉尘分布方向性分析

在图3a、图3b中,粉尘浓度在oxy平面的第二象限内相对更高,即机床前侧总体的粉尘浓度明显高于机床后侧总体的粉尘浓度,亦即工人操作区域的粉尘浓度相对较高;在图3c、图3d中,粉尘浓度在x=0的两侧分布相对均匀。

另外,测试点可以粗略地分为以坐标原点为中心的6个射线方向:—x方向包括点1~6,记为方向A;x方向包括点7~12,记为方向B;y方向包括点13~16,记为方向C;剩下的点分别处于oxy平面的第一和第二象限内,且分别在π/4和3π/4附近,简化记为D和E方向。

求得的每个方向的粉尘浓度平均值及其不同切削速度下的不同方向的粉尘浓度变异系数如表4所示。

表4 不同方向平均粉尘浓度比较 mg/m3

在切削速度为53.6m/min的工况下,不同方向粉尘浓度变异系数最为显著。在现实机械加工环境下,假设人均高度1.7m,嘴鼻等呼吸器官的离地高度约为1.5m,从图3a中可以看出工人吸入的粉尘浓度高达0.8~1.4mg/m3。

从图1b可以看出切削粉尘在低速和高速两个切削速度范围内最小。因此,即使低速和高速切削产生的粉尘总量都比较低,但由于粉尘浓度方向性问题,低速切削产生的粉尘更加集中在机床操作人员的工作位置,被员工吸入的量相对更多,所以从职业健康角度更推荐使用高速切削。此外,从生产效率来看,高速切削无疑更具优势。因此,高速切削不仅更具竞争力,而且更加环保。

3.3 粉尘空间分布梯度

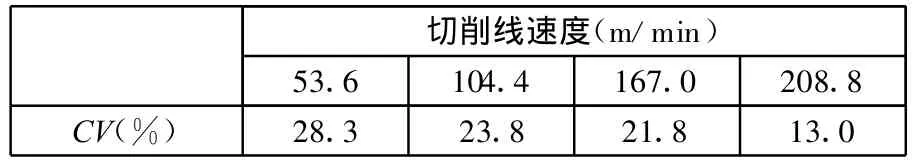

使用相对指标——变异系数CV来评价粉尘空间分布的梯度问题,消除不同切削转速下产生的粉尘总量水平高低的影响。由于粉尘浓度空间分布具有方向性,因此,选取方向性明显的—x方向的粉尘浓度作为研究对象(表5)。

表5 —x方向粉尘浓度梯度

随着切削速度的增大,粉尘浓度空间分布的变异系数减小。也就是说在研究空间范围内,切削速度越低,粉尘浓度梯度越大;切削速度越高,粉尘分布越均匀,梯度越小。从图3可直观地获得类似结论。

对于高速切削的情况,因为粉尘浓度分布梯度小,因此在对粉尘分布的模拟时,可以做一些近似处理,认为在一定的空间范围内浓度分布均匀。

3.4 现象分析与解释

对于上述悬浮粉尘颗粒分布特性,本文从主粉尘产生和其扩散的能量方面进行如下定性分析。

首先,细微粉尘颗粒是在切屑成形过程中,因剪切区中由塑性形变产生软化带的断裂导致的各种形式的微摩擦产生的。这种微摩擦同切削条件、工件材料的塑性及切屑成形模式密切相关[3]。从微观的角度来看,切削产生细微粉尘由以下几个部分组成(图4):①剪切带内的剪切活动对材料的挤压引发塑性变形产生一部分粉尘(Q1);②在切屑的成形过程中,切屑的变形产生另外一部分粉尘(Q2);③切屑在前刀面的滑移将经历第二次变形和摩擦,导致一部分粉尘的产生(Q3);④刀具在新切表面的擦动产生的更多粉尘(Q4),并且在切削开始时和刀具发生刀面磨损时粉尘量会增加。如果有积屑瘤产生,积屑瘤破裂排出时会产生第二次摩擦损耗,因此产生更多的粉尘。

粉尘在产生的瞬间主要集中在刀具同工件接触点周围。在本实验中,刀具同工件接触点正好在—x轴上,且主轴正向转动(正转),切屑朝第二象限方向脱落,第二象限粉尘浓度必然相对较高。

切削粉尘产生后,要经过一定的传播过程才能向空气中扩散,粉尘颗粒从静止状态变为悬浮状态的过程称作启动或尘化过程。对于车削加工,粉尘颗粒启动过程影响因素复杂,可能受风压、升力、冲击、压差、振动等作用,本文把切削粉尘的启动原因归结为一种接触力,即细微粉尘颗粒离开刀具—工件系统瞬间受到的接触力,接触力可以认为是工件旋转过程中给粉尘的切向作用力,使其像被投掷的物体一样沿切向离开刀具—工件系统,且使粉尘颗粒获得同切削线速度一样大小的切向初始速度。若从能量的角度来考虑,粉尘颗粒离开刀具—工件系统瞬间的动量为

式中,m为粉尘颗粒的质量;v0为粉尘颗粒离开刀具—工件系统的瞬时速度,v0=vc。

初速度越大的粉尘颗粒,其逃离刀具—工件系统的能力也越强。

粉尘变成悬浮状态后,跟随切削旋转引起的气流而扩散,粉尘颗粒在运动过程中受到大小和方向都不断变化的黏滞力作用。但一般来说,工件转速越快,空气流速也越快;转速越高,粉尘颗粒受到的空气黏滞力越大,获得的能量也就越多。粉尘颗粒在机械力和空气黏滞力的共同作用下,切削转速越高,粉尘颗粒获得的能量越多,扩散能力亦就相应增强。

因此,从能量的角度分析认为:在较低切削速度下,粉尘获得的能量较低,不足以脱离粉尘产生的区域,所以具有明显方向性,且粉尘浓度分布梯度明显;在较高切削速度下,粉尘获得较高的能量,其扩散能力强,扩散距离远,还能扩散到距粉尘产生区域较远的空间,在机床周围粉尘浓度分布更加均匀,浓度分布梯度小。

4 结论

本文研究了恒负载机械加工条件下直径小于10μ m的细微粉尘颗粒的空间分布。首先通过激光粉尘仪测得不同切削速度下、切削时间内,切削点周围不同空间位置的粉尘浓度。通过图形和数值分析得到以下结论:

(1)在低切削速度范围内,粉尘浓度分布具有明显方向性,即机床前侧的粉尘浓度明显高于机床后侧;高切削速度下,机床前后侧的粉尘浓度分布状态相似,无明显方向性。同低速切削产生的粉尘集中在机床操作人员的工作位置相比,高速切削不仅更具竞争力,且更加环保。

(2)随着切削速度的增大,粉尘分布的浓度梯度越来越小,在较高切削速度下,粉尘分布比较均匀,即在切削速度较高的情况下,可以认为在一定的空间范围内浓度分布均匀。

切削粉尘分布特性的研究结果,可为粉尘空间分布的宏观性数值模拟提供依据,从而为粉尘控制提供参考。

[1]Martyny J W,Hoover M D,Mroz M M,et al.Aerosols Generated duringBeryllium Machining[J].Journal of Occupational and Environmental Medicine,2000,42(1):8-18.

[2]Balout B,Songmene V,M asounave J.An Experimental Study of Dust Generation during Dry Drilling of Pre—cooled and Pre—heated Workpiece Materials[J].Journal of Manufacturing Processes,2007,9(1):23-34.

[3]Khettabi R,Songmene V.Understanding the Formation of Nano and Micro Particles during Metal Cutting[J].International Journal of Signal System Control and Engineering,2008,1(3):203-210.

[4]Arumugam P U,Malshe A P,Batzer S A,et al.Study of Airborne Dust Emission and Process Performance during Dry Machining of Aluminum—Silicon Alloy with PCD and CVD Diamond—coated Tools[J].Journal of M anufacturing Processes,2003,5(2):163-169.

[5]Khettabi R,Songmene V,Masounave J.Effect of Tool Lead Angle and Chip Formation Mode on Dust Emission in Dry Cutting[J].Journal of M aterials Processing Technology,2007,194(1/3):100-109.

[6]Zaghbani I,Songmene V,Khettabi R.Fine and Ultrafine Particle Characterization and Modeling in High—peed Milling of 6061—T6 Aluminum Alloy[J].Journal of Materials Engineering and Performance,2009,18(1):38-48.

[7]Tonshoff H K,Karpuschewski B,Glatzel T.Particle Emission and Emission in Dry Grinding[J].Annals of the CIRP,1997,46(2):693-695.

[8]Arumugam P U,Malshe A P,Batzer S A.Dry Machining of Aluminum—Silicon Alloy Using Polished CVD Diamond—coated Cutting Tools Inserts[J].Surface and Coatings Technology,2006,200(11):3399-3403.

[9]Hinds W C.Aerosol Technology:Properties,Behavior,and Measurementof Airborne Particles[M].New York:Wiley,1982.