从动螺旋伞齿轮精锻成形的物理模拟及数值模拟研究

陈拂晓 皇 涛 郭俊卿 严祥俊

(①河南科技大学材料科学与工程学院,河南洛阳 471003;②河南省有色金属材料科学与加工技术重点实验室,河南洛阳 471003)

螺旋伞齿轮承载能力和传动平稳性大大优于直齿伞齿轮,能很好地满足高速重载传动要求。因此,汽车、拖拉机、坦克等的驱动桥上传递动力的齿轮无一例外地采用螺旋伞齿轮,其显著的性能促使科研人员对其进行深入的研究。由于螺旋伞齿轮大、齿槽深,而且有螺旋角的影响,这就使螺旋伞齿轮的精锻比直齿伞齿轮精锻难度大得多。而目前螺旋伞齿轮的制造大多采用传统的切削加工工艺。该工艺存在加工效率低、原材料浪费严重等缺点,最重要的是锻坯经过切削加工后,切断了齿形的金属纤维,破环了其连续性,从而缩短了齿轮寿命。故迫切需要寻找新的齿轮加工方法。经过研究人员的不断努力与探索,目前汽车主传动器从动螺旋伞齿轮精锻工艺研究取得阶段性成果,已获得良好的经济效益。采用精锻成形方式加工齿轮,能很好地解决切削加工带来的问题。螺旋伞齿轮的精锻属于三维非稳态塑性成形过程,在成形过程中,存在材料非线性、几何非线性、边界条件非线性等问题,变形机制十分复杂,并且接触边界和摩擦边界也难以描述[1]。随着有限元技术的不断发展,求解这类问题成为可能。目前,刚塑性有限元法是国内外学者公认的分析金属塑性变形问题的最先进的方法之一。

本文对从动螺旋伞齿轮精锻成形过程进行物理模拟和数值模拟,物理模拟成形实验选用工业纯铅作为模拟材料。对从动螺旋伞齿轮精锻过程的金属变形规律进行物理实验、模拟研究,为螺旋伞齿轮精锻工艺应用于生产实践提供依据。

1 成形试验

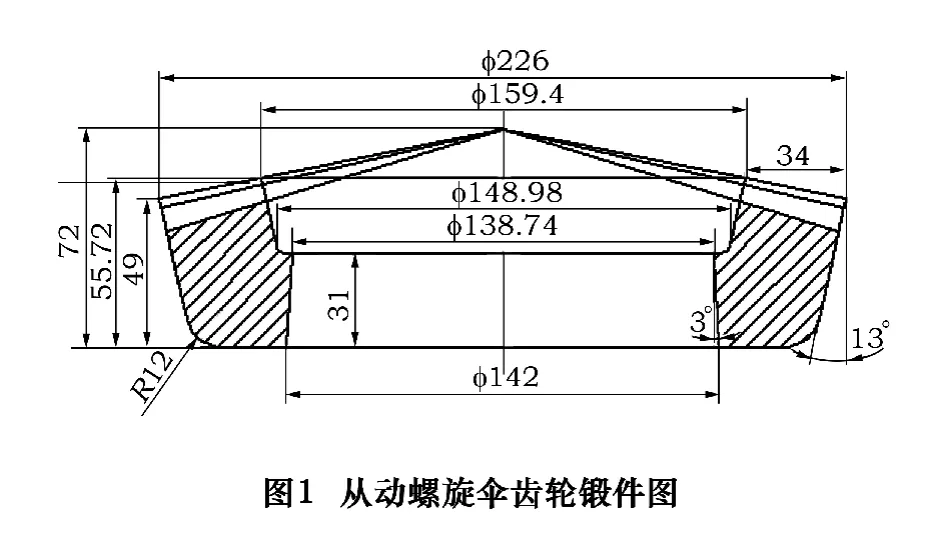

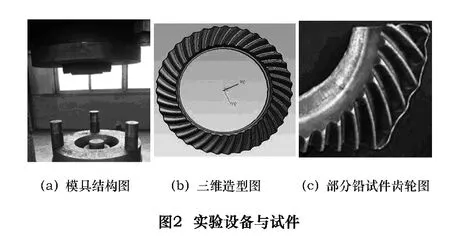

从动螺旋伞齿轮剖面图如图1所示,齿数为39,压力角为 22.30°,齿全高为 11.37 mm,螺旋角为29.26°,旋向为右旋。实验材料采用工业纯铅作为模拟材料,常温下铅的流动应力为29.5 N/mm2,再结晶温度低于0℃,室温变形为热变形,其变性特性曲线与钢铁的类似,故用铅的变形来模拟低碳钢在900~1100℃温度范围内的热变形[2]。为了揭示精锻从动螺旋伞齿轮铅试件内部金属质点流动情况,进行了网格试验。把预制铅坯件利用线切割按要求剖开,在剖面上画2 mm×2 mm的网格,然后把画好网格的铅坯件按照切割前的形状闭合,放入凹模。在型号为J53-1000C型,公称力为10000 kN的双盘摩擦压力机下进行锻压试验。

闭塞挤压模具如图2a。将模具的下模(凹模、顶杆)固定在压力机工作台面上,装入铅试件预制坯(坯料),再依次装配上模(凸模)。启动摩擦压力机滑行下行,推动冲头冲挤坯料成形。

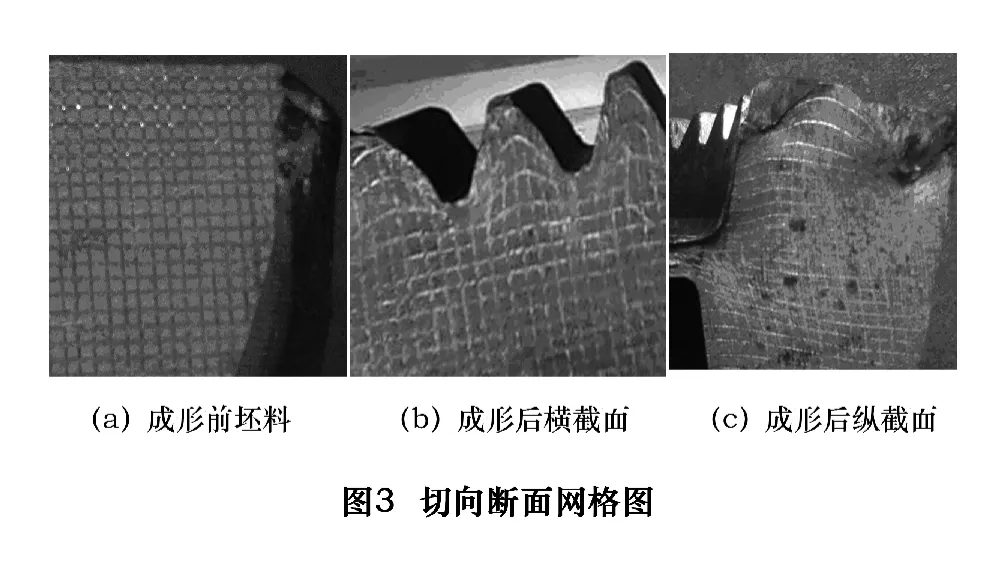

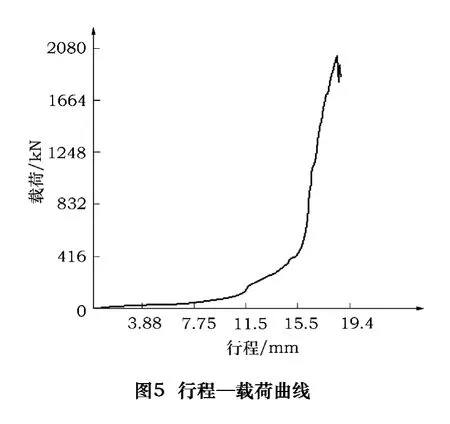

图3a为从动螺旋伞齿轮精锻成形前坯料剖面网格图,图3b、c分别为从动螺旋伞齿轮精锻成形后齿形横截面和纵截面网格图。图上直观地显示了螺旋伞齿轮锻件精锻成形充填过程。从图3b、c可以看出,齿轮模齿顶接触的纵向线条被压缩,横向被拉长,形成锻件齿根部分。同时迫使金属流向齿轮模型腔,形成锻件齿顶部分。从图3和图4可以看出,齿形成形方式是相似的,是齿轮模齿顶接触的金属向齿轮模齿跟接触的型腔的转移过程。随着下压量的不断增加和金属转移量的增多,金属流向变得更加剧烈,齿形型腔得到充填,直到最终完全成形。由于齿腔截面是逐渐减小的,金属在充填齿腔的过程中流动阻力也越来越大,表现为变现力不断增大,这从模拟所得的载荷—行程曲线图(图5)上可以看出。从图3中网格变形区域可以看出,整个变形发生在坯料的端面部位,所以从动螺旋伞齿轮成形可认为是局部变形过程。

2 数值模拟

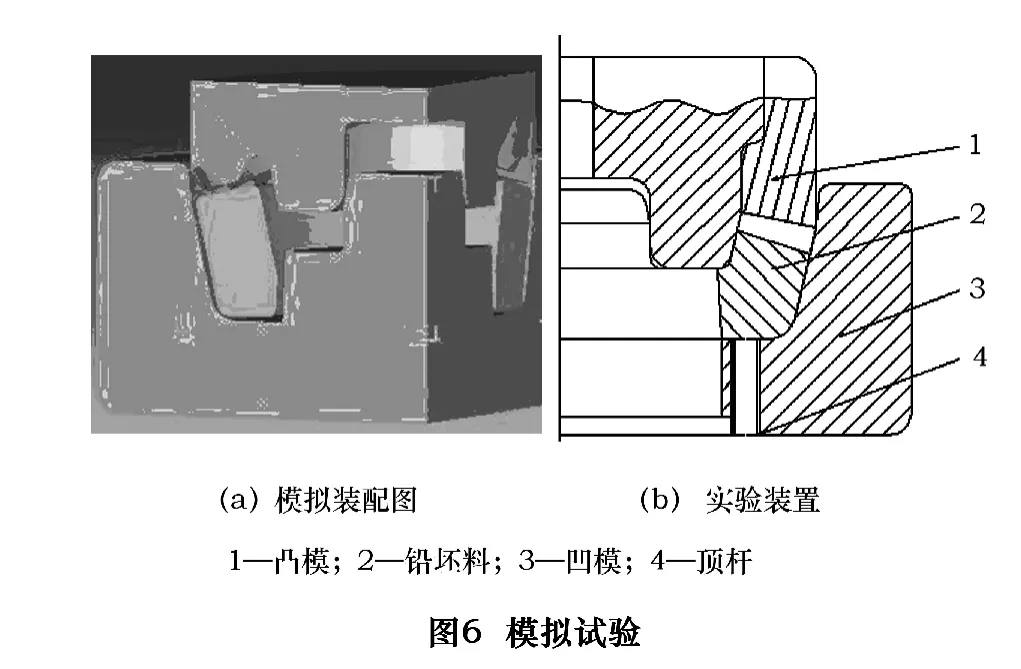

初始坯料为加工后的圆环体。为了节约计算机运算时间,考虑到齿轮零件的近似对称性,取变形体的1/4齿作为有限元模拟的研究对象,将通过齿顶、齿根中心的垂直截面作为研究金属流动规律的主要截面,如图6a所示,b为实验装置图。

对从动螺旋伞齿轮塑性成形过程模拟,采用基于刚粘塑性有限元法,将工件视为刚塑性体,将凸模、凹模视为刚性体。为保证计算精度,延迟网格畸变,单元网格划分细密。本文选用与20CrMnTi成分大致相同的美国标准的AISI—1016材料[2]。工件,温度设为1050℃,凸凹模温度为350℃。摩擦模型为常剪应力摩擦模型,取摩擦系数为0.7,冲头速度为10 mm/s,设备选为双盘摩擦压力机,增量计算时,每次下压量取为0.4 mm。模拟软件采用塑性成形有限元分析软件DEFORM-3D。模具和坯料采用通用商品化软件UG来描述(图6a),导出时生成STL文件,在DEFORM-3D中读取。

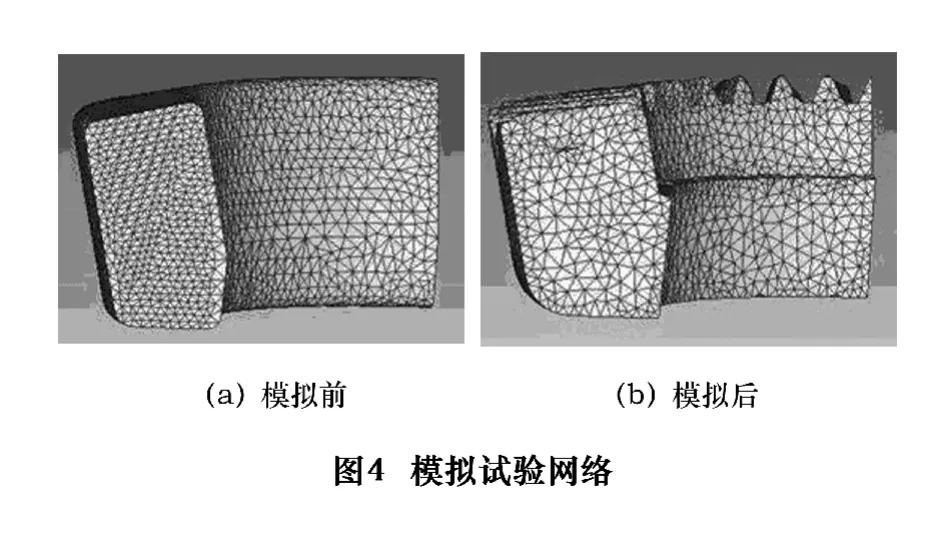

图4a、b分别为模拟前与模拟后的齿轮网格图,可以看出与齿轮模齿顶接触的纵向线条被压缩,横向被拉长,形成齿轮齿根部分;齿轮齿根、齿顶、斜孔小端部分以及与模具接触的外表面网格密集。

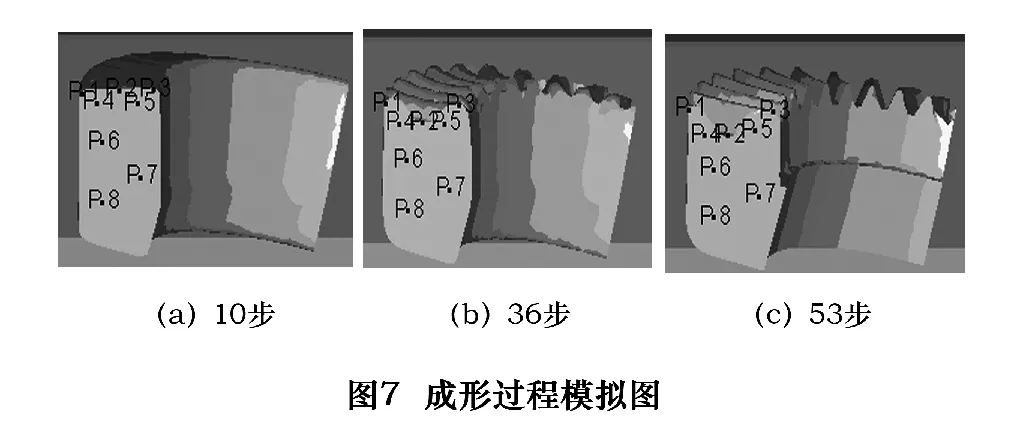

如图7中所示,在锻件上取8个点,取齿轮成形过程中三个阶段:初始阶段、充型阶段、完成阶段。初始阶段,锻件只有上端外表面与齿模齿顶接触,在齿模齿顶的作用下,金属主要向下流动,锻件以镦粗变形为主,随着齿模与锻件上表面接触部位不断增多,高度方向尺寸减小,径向尺寸增大,锻件与齿模的接触范围由小端向大端延伸。充型阶段,当压下量达到一定值时,上模凸台与凹模凸台接触,金属在高度方向的流动受到限制而转向纵向流动,充填齿形。完成阶段,从齿形充填一直到锻造结束,该阶段金属主要向少量未充满区域流动。根据模拟结果可以观察,1、2、3、4、5点在一条上呈流线形运动,6、7、8点则变化不大。比较铅试样所做的物理试验,由网格曲线截面图可以看出,网格线条标示的金属流动也在一条线上,即物理模拟和数值模拟得到的形状十分吻合。

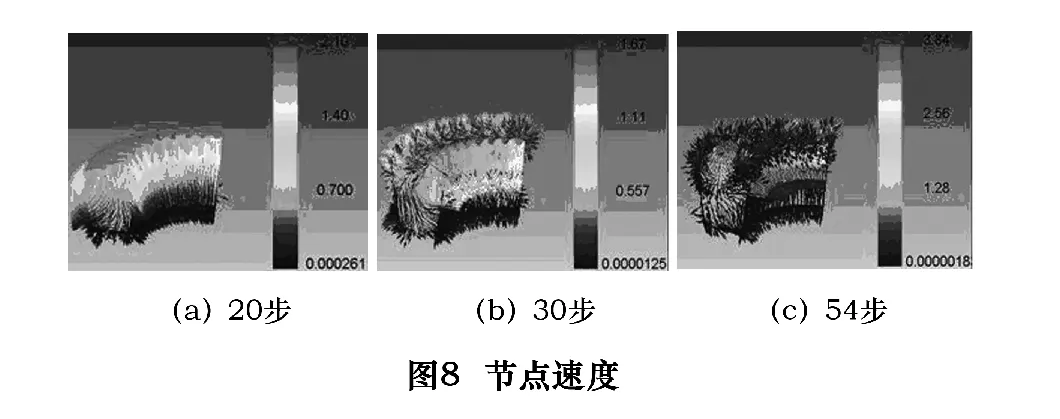

节点速度是反应在某一运动时刻节点处金属流动速度快慢的情况。图8为从动螺旋伞齿轮锻件在不同工步时刻的节点变形速度的分布情况。从图中可以看出,初始阶段,在20步时,坯料齿顶部分成形处金属流动速度最快,与凹模接触处部分金属流动速度较慢;充型阶段,在30步时,随着凸模不断下压,齿部金属向凸模间流动,快速地充填齿腔;最后充满阶段,在54步时,齿形部位得到充满,金属停止反向流动。由模拟图可以看出,与凹模接触部位的金属几乎不发生变形,成形主要集中在轮齿部分。

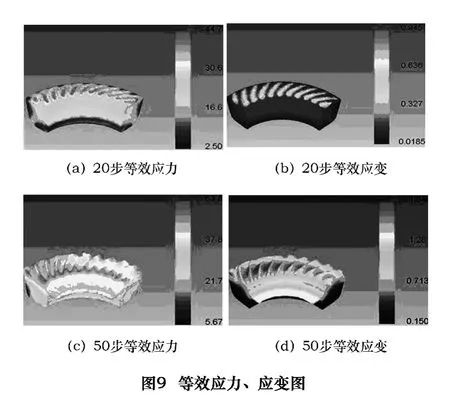

应力是单位面积的内力,反映坯料的受力情况。应变是表示变形大小的物理量,表示已经发生的塑性变形的累积过程及塑性变形的发展过程。图9分别为变形进行到20步、50步时刻的等效应力与等效应变分布。由等效应力和等效应变分布可以了解到变形过程中金属的流动情况。从图中可以看到,在整个变形过程中,锻件齿根处的应力一直较大,随着压下量的不断增大,应力由齿根向齿面呈弧形状扩展。这是因为金属由齿端进入齿型腔的流动路径为曲线,流程长,而齿腔截面是逐渐减小的,金属在充填齿腔的过程中继续发生塑性变形,所受流动阻力越来越大。

由图中b、d可以看到,锻件与齿模齿顶接触的区域应变最大,说明这部分的变形量最大。这是因为齿模齿顶处的金属一边沿着轴向做压缩运动,形成齿根,同时强迫其周围金属做纵向运动填充齿腔;变形的中后期,斜孔小端的凸台处开始产生变形,应变较大。齿腔充填后期,锻件小端齿顶产生较大的应变,说明该部位的变形量较大;斜孔大端与凹模接触的部位应变也较大。变形区主要集中在凸模与锻件接触的轮齿部位。

图5为有限元模拟的载荷—行程曲线。分析该图可以了解到,在初始变形阶段,模具接触毛坯表面,毛坯发生少量塑性变形,从开始到行程为15 mm时,载荷曲线上升平缓,变形力较小。在齿腔充填阶段,毛坯在外力作用下分别向模具的齿形部分流动,齿形模的齿形部分逐渐充满。在该阶段载荷曲线逐渐上升,变形力逐渐平缓增加,且持续时间长;在最后充满阶段,凹模的齿形部分已全部充满。这一阶段载荷随压下量增加,曲线几乎急速上升,使载荷迅速增大。当行程数为18 mm时,载荷已经增加到最大值,这是因为型腔已基本充满,金属的流动空间已很少,再继续挤压时金属就会产生很大的抗力所致。

3 结论分析

(1)选用工业纯铅作为实验材料,同时对从动螺旋伞齿轮精锻成形过程进行数值模拟,对从动螺旋伞齿轮精锻过程的金属变形规律进行了研究,揭示了从动螺旋伞齿轮精锻成形过程中轮齿充满情况和锻件金属流动的规律。

(2)在锻件变形初期,与齿模接触金属沿轴向被压缩,沿径向几乎没有流动,此时金属可以认为处于均匀变形状态,金属轴向被压缩,不断流入齿腔,并且靠近齿顶中心垂直截面的金属比远离齿顶中心垂直截面的金属流动快。在整个变形体内存在金属的周向流动,与齿根部相对应的扇形区域内的金属其周向流动比其它区域内的金属的周向流动快。因此,合理的金属流动速度分布有利于锻件的成形。

(3)由变形过程的载荷—行程曲线的有限元模拟结果可以知道,在变形初期,载荷曲线上升平缓,变形力较小;在齿腔充填阶段,载荷曲线逐渐上升,变形力逐渐增大,并且载荷曲线上升的趋势随着位移的增大而增大,这说明变形越来越困难;在最后充满阶段,载荷曲线急剧上升,变形力显著增大,解释了大截面的从动螺旋伞齿轮小端齿充不满的原因。

[1]江雄心,万平荣,扶名福,等.齿轮精锻的数值模拟与实验研究[J].塑性工程学报,2002,9(1):62-65.

[2]苑树明.用有限元法模拟函120 mm20CrMnTi钢轧制内部裂纹的控制[J].河北冶金,2008(5):43-45.

[3]李传彪,胡建华,朱彦生,等.锥齿轮挤压成形弹塑性有限元数值模拟[J].锻压装备与制造技术,2007(3):65-67.

[4]Ravikiran Duggirala.Design of Forging Dies for Forming Flashless Ring Gear Blanks Using Finite Element Methods[J].Journal of Materials Shaping Technology,1989,7(1):33-47.

[5]王华君,夏巨谌,孙世为,等.从动螺旋伞齿轮精锻成形数值模拟和实验研究[J].塑性工程学报,2005,12(3):14-17.