基于变频器和PLC的四辊轴交流传动控制系统设计

王 彦,左为恒,李昌春

(重庆大学电气工程学院,重庆 400030)

0 引言

20世纪后半叶,变频调速技术的出现和日益完善,成为电力拖动领域的一个重大事件,该技术的发展,促使交流电机有了性能良好的调速手段,而交流电机因其结构简单牢固、价格低廉,在工业生产中得到了广泛应用,但其工作原理的复杂性对调速控制提出了很高的要求。

交流电动机变频调速系统的种类很多,从早期提出的电压源型变频器开始,相继发展了电流源型,脉宽调制(PWM)等多种变频器。目前变频调速的主要方案有:交-交变频调速,交-直-交变频调速,同步电动机自控式变频调速,正弦波脉宽调制(SPWM)变频调速,矢量控制变频调速等。这些变频调速技术的发展很大程度上依赖于大功率半导体器件的制造水平。随着电力电子技术的发展,特别是可关断晶闸管(GTO),电力晶体管(GTR),绝缘栅双极晶体管(IGBT),MOS晶闸管及MTC等具有自关断能力全控功率元件的发展,再加上控制单元也从分离元件发展到大规模数字集成电路及采用微机控制,从而使变频装置的快速性,可靠性和经济性不断提高,变频调速系统的性能也得到不断完善。

四辊轴交流传动控制系统属于变频调速系统中的一种类型,它是一典型传动试验机械对象,可以试验异步电动机变频调速时的技术难点,四辊轴交流传动控制系统可以很好地模拟工业生产中的一些设备,如造纸机、轧钢机的多电机分部传动。为了生产过程中纸页、钢材特性变化的需要,造纸机、轧钢机的分部传动除了在保证高精度的同步控制外,还必须能够在一定的范围内调节车速,且各个分部的速度能单独调节,这些四辊轴都能够很好的模拟,此外,四辊轴对于轧钢机也有一定的模拟效果。

1 系统设计

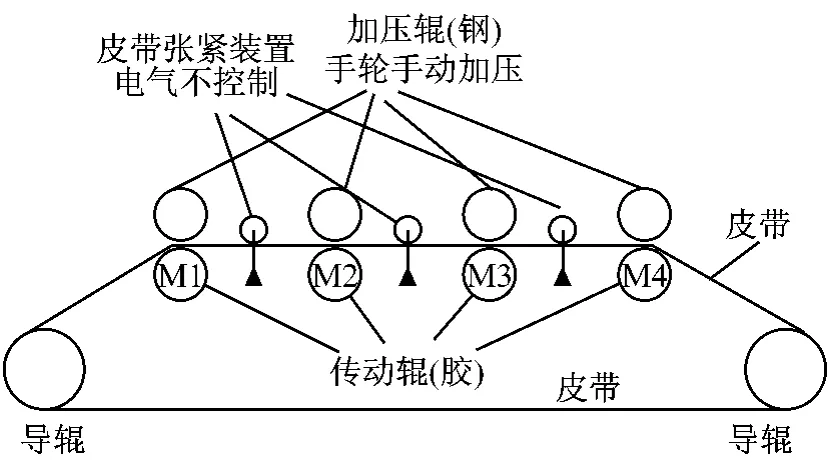

四辊轴交流传动控制系统是一套由四台变频器控制四个异步电机的转速,使其达到转速同步的机械装置,四台变频器由一台可编程逻辑控制器(PLC)控制,它们之间通过Modbus协议进行通信,在四辊轴系统中还安装有张力传感器和速度旋转编码器,可检测张力和速度,四辊轴交流传动控制系统机械部分的基本圈路图如图1所示。

图1 圈路图

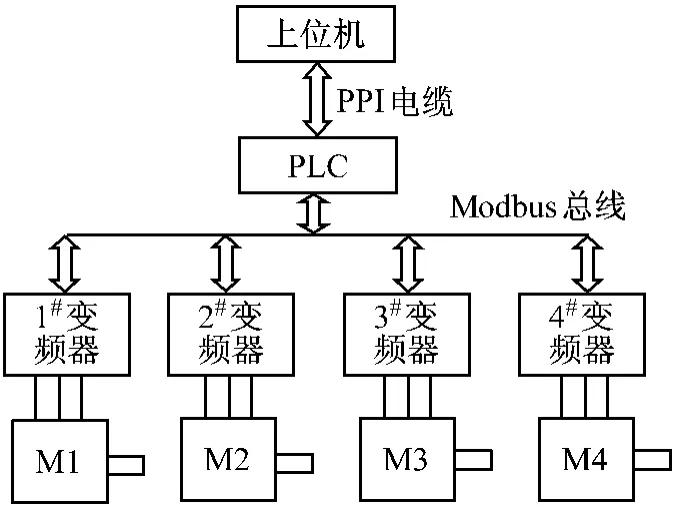

整个系统的基本框架如图2所示。上位机通过PPI电缆与 PLC通信,进行控制。PLC通过Modbus总线和四台变频器相联,并进行相互通信,完成信息数据交换,达到对电机的变频控制。

图2 系统基本组成图

1.1 变频器部分的设计

1.1.1 变频器工作原理

异步电动机调速运转时,通常由变频器主电路给电动机提供调压调频电源。此电源输出的电压或电流及频率,由控制回路的控制指令进行控制,而控制指令则是根据外部的运转指令进行运算获得。对于需要更精确转速或快速响应的场合,运算还应包含由变频器主电路和传动系统检测出来的信号。变频器保护电路的构成,除应防止因变频器主电路的过电压、过电流引起的损坏外,还应保护异步电动机及传动系统等。

变频器分为交-交和交-直-交两种形式。交-交变频器可以将工频交流电直接变换成频率电压均可控的交流电,又称直接式变频器。而交-直-交变频器则是先把工频交流电通过整流器变成直流电,再把直流电变换成频率、电压均可控的交流电,又称间接式变频器。通用变频器大多是交-直-交变频器,由四部分构成:整流器、平波电路、逆变器、控制电路。

给异步电动机提供调压调频电源的电力变换部分,称为主电路,主电路包括整流器、中间直流环节(又称平波电路)、逆变器。通用变频器由主电路和控制电路组成。

(1)整流器。电网侧的变流器Ⅰ为整流器,其作用是把工频电源变换成直流电源。

(2)逆变器。负载侧的变换器Ⅱ为逆变器。与整流器的作用相反,逆变器是将直流功率变换为所要求频率的交流频率。逆变器最常见的结构形式是利用6个半导体主开关器件组成的三相桥式逆变电路。通过有规律的控制逆变器中的主开关的导通和关断,可以得到任意频率的三相交流输出波形。

Joan Rubin认为“学习策略是语言学习者用以获取知识的技术或手段。”[14]她指出,有意识地采用学习策略的学习者能够帮助自己习得第二语言。按照她的研究,优秀语言学习者具备的条件之一就是要在犯错中提高自己的语言纠错意识,不断调整自己的学习策略。

(3)平波电路(中间直流环节)。由于逆变器的负载为异步电动机,是感性负载。无论电动机处于电动状态还是发电状态,其功率因数总不会等于1。因此,在中间直流环节和电动机之间总会有无功功率的交换,这种无功能量要靠中间直流环节的储能元件——电容器或电感器来缓冲,所以中间直流环节实际上是中间直流储能环节。

(4)控制电路。控制电路常由运算电路,检测电路,控制信号的输入、输出电路,驱动电路和制动电路等构成。其主要任务是完成对逆变器的开关控制,对整流器的电压控制,以及完成各种保护功能等,控制方法有模拟控制或数字控制,主要靠软件完成各种功能。

异步电动机在再生制动区域(转差率为负)使用制动回路,再生能量储存于平波回路电容器中,使直流电压升高。一般情况下,由机械系统(含电动机)惯量积蓄的能量比电容储存的能量大,需要快速制动时,可用可逆变流器向电源反馈或设置制动回路(开关和电阻)把再生功率消耗掉,以免直流电路电压上升。

1.1.2 变频器线路连接

变频器部分是系统的重要硬件部分,其主要由变频器和三相异步电动机组成,通过变频器可以输出电压或频率可变的交流电提供给电动机,这样调节变频器的输出频率就可以调节电动机的转速,从而实现变频调速。

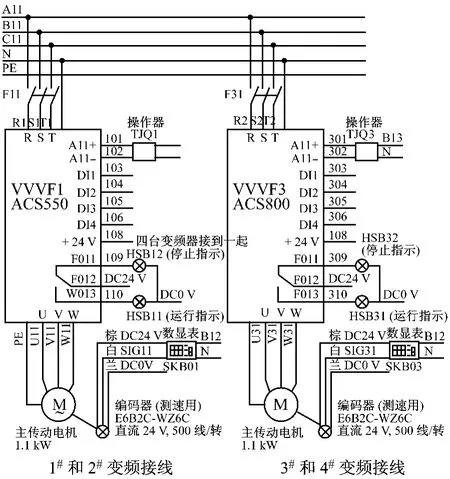

变频器选用ABB公司生产的变频器,共四个,其中有两个ACS 550系列变频器,其型号为ACS550-01-03A3;另外两个为ACS 800系列变频器,其型号为ACS800-01-0003。每个变频器带一个异步电动机,异步电动机的额定功率为1.1 kW,为了实时地知道电动机的转速,在电动机的轴上可以安装一个光电旋转编码器,将电动机的转速转换为电信号,再将电信号传送给数显表,这样,通过数显表可以显示电动机的当前转速。编码器的型号为 E6B2C-WZ6C,为直流24 V,500线/r。变频器部分的电路图如图3所示。

图3 变频器接线图

1#变频器和2#变频器为ACS550,3#变频器和4#变频器为ACS800。

图3 中1#变频器的 DI1、DI2、DI3、DI4 接的是PLC S7 -226 的输出端子 103、104、105、106,2#变频器的 DI1、DI2、DI3、DI4接的是 PLC S7-226 的输出端子203、204、205、206。其中 DI1定义为电机的起动与停止,DI1为1时变频器起动电动机,DI1为0时变频器停止电动机;DI2、DI3、DI4可以自由定义。变频器的参数设置通过控制面板的操作实现,变频器的两个端子AI1+、AI1-接的就是操作面板。图中F11和F21都是空气开关。

图3 中3#变频器的 DI1、DI2、DI3、DI4 接的是PLC S7 -226 的输出端子 303、304、305、306,4#变频器的 DI1、DI2、DI3、DI4接的是 PLC S7-226 的输出端子403、404、405、406。其中 DI1定义为电机的起动与停止,DI1为1时变频器起动电动机,DI1为0时变频器停止电动机;DI2、DI3、DI4可以自由定义。变频器的参数设置通过控制面板的操作实现,变频器的两个端子AI1+、AI1-接的就是操作面板。图中F31和F41都是空气开关。

1.2 PLC部分的设计

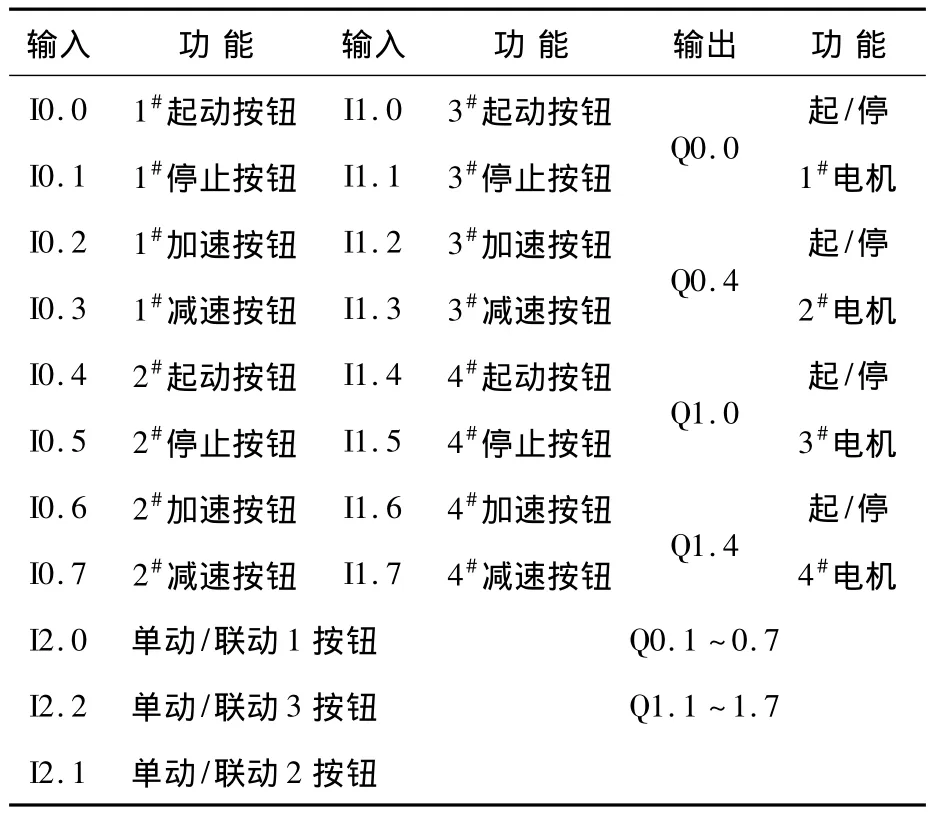

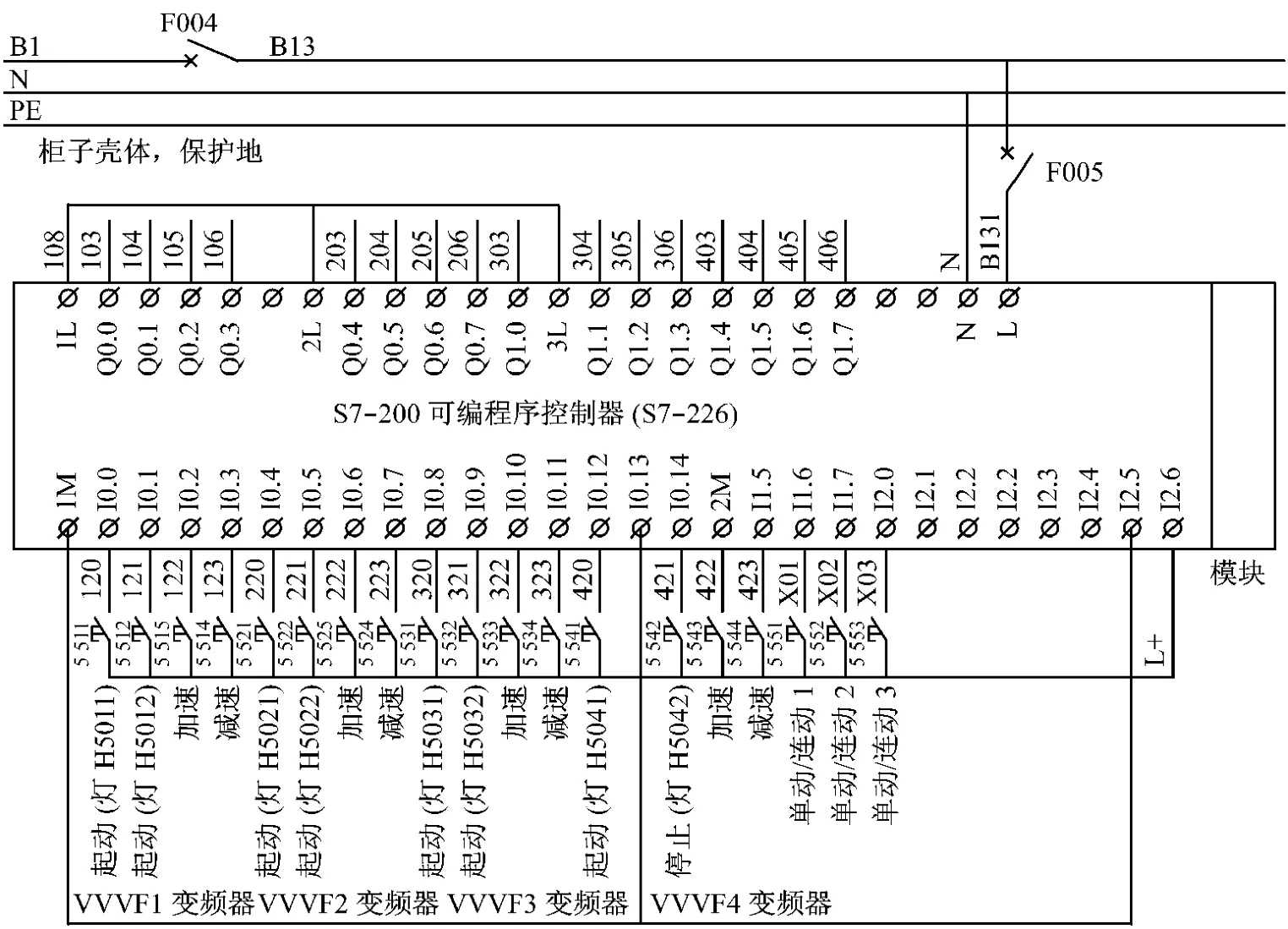

PLC选择的是西门子公司生产的S7-226,该型号PLC的输入输出触点足以满足系统的需求,还可满足功能模块的扩展。PLC输入触点的定义如图4所示,输出触点接的是四台变频器的DI1、DI2、DI3、DI4 四个端子。

根据四辊轴系统的性能要求,需要占用PLC 19个输入点,16个输出点,其I/O口分配如表1所示。

图4中单动/联动1按钮的作用是切换2#电机是和1#电机同时起停,还是2#电机单独起停;单动/联动2按钮的作用是切换3#电机是和2#电机同时起停,还是3#电机单独起停;单动/联动3按钮的作用是切换4#电机是和2#电机同时起停,还是4#电机单独起停;开关F005是保护开关。

表1 PLC I/O口分配

1.3 Modbus通信的硬件连接

四台变频器和PLC之间通过Modbus协议进行通信,因此需要相应的硬件设置。

(1)通信口设置。

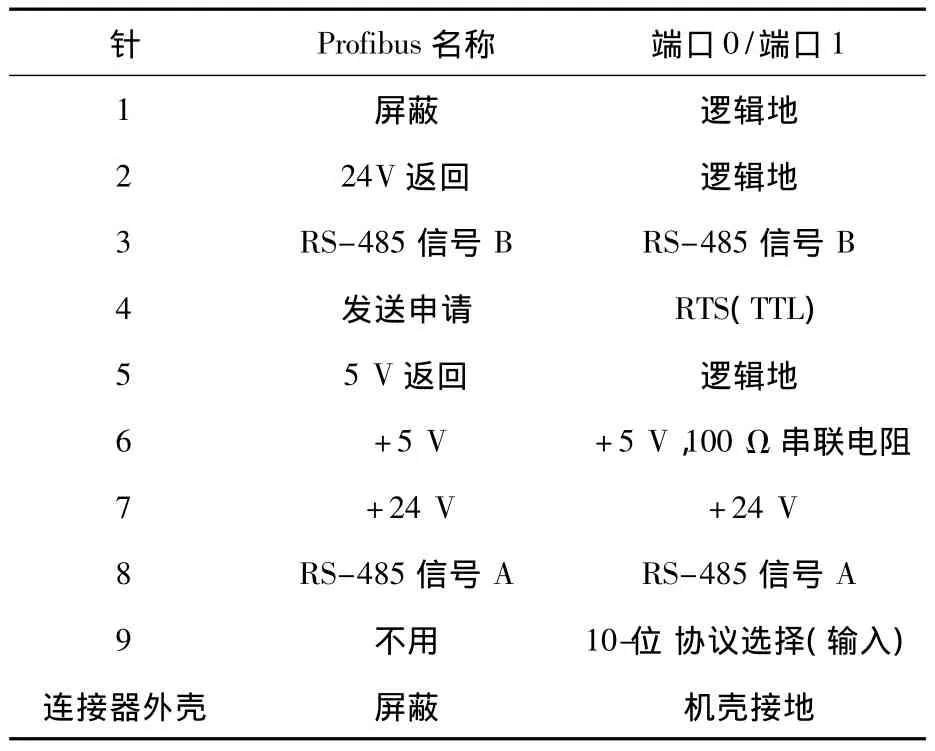

①PLC侧:S7-226上集成有两个通信口(PORT0与PORT1),可采用其中之一与变频器进行通信,S7-226上的通信口是符合欧洲标准EN50170中Profibus标准的RS-485兼容9针D型连接器,表2给出了通信口插针的分配。

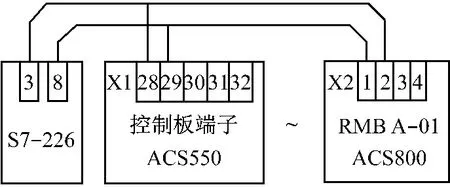

② 变频器ACS550侧:因为ACS550内置有Modbus协议,则其与PLC进行Modbus通信时,不需要外加Modbus通信模块。可通过变频器控制板端子X1:28~32上的RS-485接口与PLC进行Modbus通信,通信时只需要用到29、30两个端子。

图4 PLC电路接线图

③变频器ACS800侧:因为ACS800没有内置的Modbus协议,故与PLC进行Modbus通信时,需要选用Modbus通信模块,选用的模块型号为RMBA-01。只需用到端口组X2中的端子1(数据线负极)、2(数据线正极),即可与PLC通信。

(2)S7-226与ACS550和ACS800之间的通信连接。PLC与四台变频器(两台ACS550,两台ACS800)之间的Modbus通信连接可用屏蔽双绞线,屏蔽层只需单端接地,如图5所示。

(3)终端电阻的设置。PLC侧在Pin#口3(TxD/RxD+)、8(TxD/RxD-)之间连220 Ω 电阻。而变频器侧,只需将ACS550的终端跳线开关(J2)拨到ON,ACS800的模块RMBA-01上的总线终端开关(S1)打到ON即可。

表2 S7-226通信口引脚分配

图5 PLC和变频器通信连接图

2 控制程序设计

四辊轴交流传动控制系统要能够正常的工作,不仅需要硬件的合理设计,同时需要进行相应的软件设计,需要的软件设计即为PLC控制程序的设计,考虑到四辊轴交流传动控制系统的性能要求,控制程序必须实现如下功能。

(1)PLC和变频器之间能够进行Modbus通信,PLC把一个频率值给定某一个变频器后,相对应的变频器能够收到正确的频率给定值。

(2)每台变频器均可由操作台上的相应按钮控制,以1#变频器为例,如按一下1#变频器起动按钮,1#变频器能够起动电机,按一下1#变频器停止按钮,1#变频器能够停止电机,按下1#变频器加速按钮后,1#变频器的输出频率值能够不断上升,除非按钮松开或者输出频率达到最大值50 Hz;按下1#变频器减速按钮后,1#变频器的输出频率能够不断下降,除非按钮松开或者输出频率达到最小值 0 Hz。2#、3#、4#变频器同上,并且四台电机可以进行单动/联动选择。

(3)为了保证四台电机的运行同步性,控制程序中必须有速度链子程序,当1#电机的转速变化时,后面电机的转速必须相应的变化。

因为使用的PLC为S7-226,使用到的PLC内部寄存器如表3所示。

表3 使用到的PLC内部寄存器表

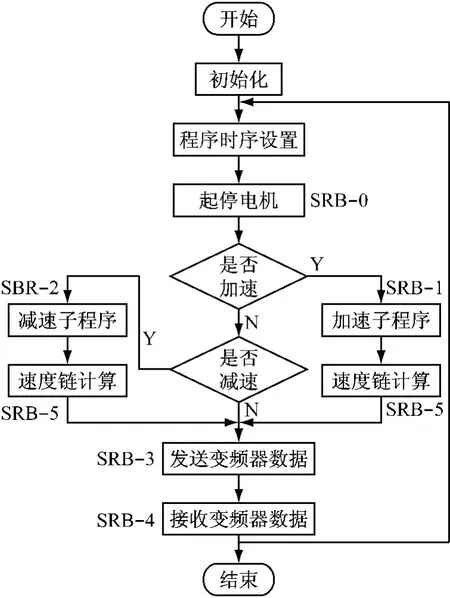

控制程序的流程图如图6所示。其中初始化程序在系统首次运行扫描时将十六进制数C9移至特殊寄存器SMB130,因为SMB130控制自由端口1的通信方式,而16#C9为2#11001001,表示端口1通信方式如下:使用的是自由口协议;波特率为9 600 b/s;校验方式为偶校验;且每个字符为8位数据,完成初始化后系统进入运行循环主程序,完成所要求的设计功能。

图6 程序流程图

3 结语

本文阐述系统设计的详细过程,实现电机速度同步控制。四辊轴交流传动系统作为一种非常好的试验装置,除了介绍的基本功能外,还可以实现负荷分配的功能,加装张力传感器和压力传感器后,还能够实现张力的恒定控制。同时,还可以加装一个触摸屏,通过触摸屏实现四台电机的起动、停止,S7-200可以进行端口扩展,加一些扩展模块,实现其他功能,因为S7-300系列PLC功能更加强大,也可以加上一个S7-300系列PLC,让两个PLC进行通信,从而去模拟更复杂的特性。

[1]陈伯时.电力拖动自动控制系统[M].2版.北京:机械工业出版社,2006.

[2]李方圆.变频器行业实用介绍[M].北京:中国电力出版社,2006.

[3]周万珍,高鸿斌.PLC分析与设计应用[M].北京:电子工业出版社,2004.

[4]珠海市水业科技有限公司.Modbus通讯协议[G].1999.