超(超超)临界机组引风机超前控制策略研究与应用

罗志浩,陈 波,陈小强,苏 烨

(浙江省电力试验研究院,杭州 310014)

0 引言

炉膛压力是锅炉燃烧状态的重要参数之一,直接反映了炉膛燃烧温度和烟气流量的变化。一旦燃烧工况发生变化,最先反映的就是炉膛压力变化,然后才是蒸汽流量等指标的变化,因此保持各种工况下炉膛负压的稳定是保障炉内燃烧正常的基本要求之一。

传统的炉膛压力控制依靠调节引风机出力完成,其调节指令基于压力偏差和相应的前馈信号。前馈信号通常是送风机动叶平均指令或总风量指令。该前馈信号可有效提前反映正常工况下炉内烟气量的变化趋势,提前调整以提高负压波动时的响应。当出现主燃料跳闸(MFT)工况时,系统会自动采取相应的超驰控制:引风机调节指令根据MFT前机组负荷减少一定量,以防止由于炉膛送风量的突然减少和燃料量的失去而导致炉膛内爆。大多数运行工况下,传统的引风机控制策略可以满足炉膛负压的控制要求。但在较为恶劣的工况下,特别是发生非主动的大幅度内扰时,如磨煤机、一次风机跳闸后,由于炉膛内大量的燃料量瞬间减少、温度场瞬间降低,而引风机调节相对滞后,引起炉膛负压剧烈波动,严重影响锅炉的安全运行。

对于超(超超)临界机组的锅炉,由于锅炉容量大、蒸汽参数高,使得炉膛负压在炉内燃烧状态剧烈变化时更加难以控制。与其它类型的锅炉相比,超(超超)临界锅炉在恶劣工况下炉膛负压波动的幅度更加严重。因此,需要针对超(超超)临界锅炉在恶劣燃烧工况下的引风机前馈控制作进一步的研究和完善。

1 对象特性及控制策略分析

1.1 对象特性分析

炉膛压力是锅炉燃烧状态的反映,综合体现了烟气量、燃料量、送引风机状态、燃烧强度、炉内温度等参数。下面假定高温低压的烟气为理想气体,对炉膛负压的特性进行定性分析。

由理想气体性质可得:

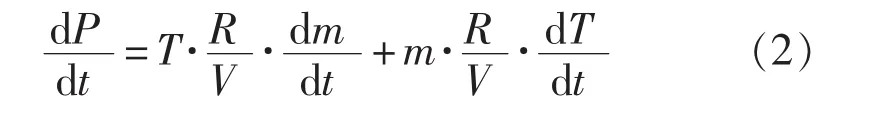

对(1)式求导得:

式中:P为炉膛压力;m为炉内烟气总质量;R为气体常数;T为炉内烟气温度;V为锅炉容积。

因锅炉容积V固定,因此由(2)式中可以看出炉膛压力仅和炉内烟气质量变化、炉内温度变化相关。引起炉内烟气质量变化的因素主要包括送风量、引风量和燃料量;引起炉内温度变化的因素主要是炉内燃烧工况的变化。以磨煤机跳闸工况为例,磨煤机跳闸后燃料量大幅度减少,一方面使得炉内烟气质量大幅度变化,另一方面也使炉内燃烧工况恶化,导致炉内温度大幅下降,从而引起炉膛负压的快速下降。在传统控制方式下,由于磨煤机跳闸是非主动的内扰,送风机指令将滞后于炉膛压力,而引风机失去了相关前馈信号,仅依靠反馈调节将使炉膛压力大幅波动。

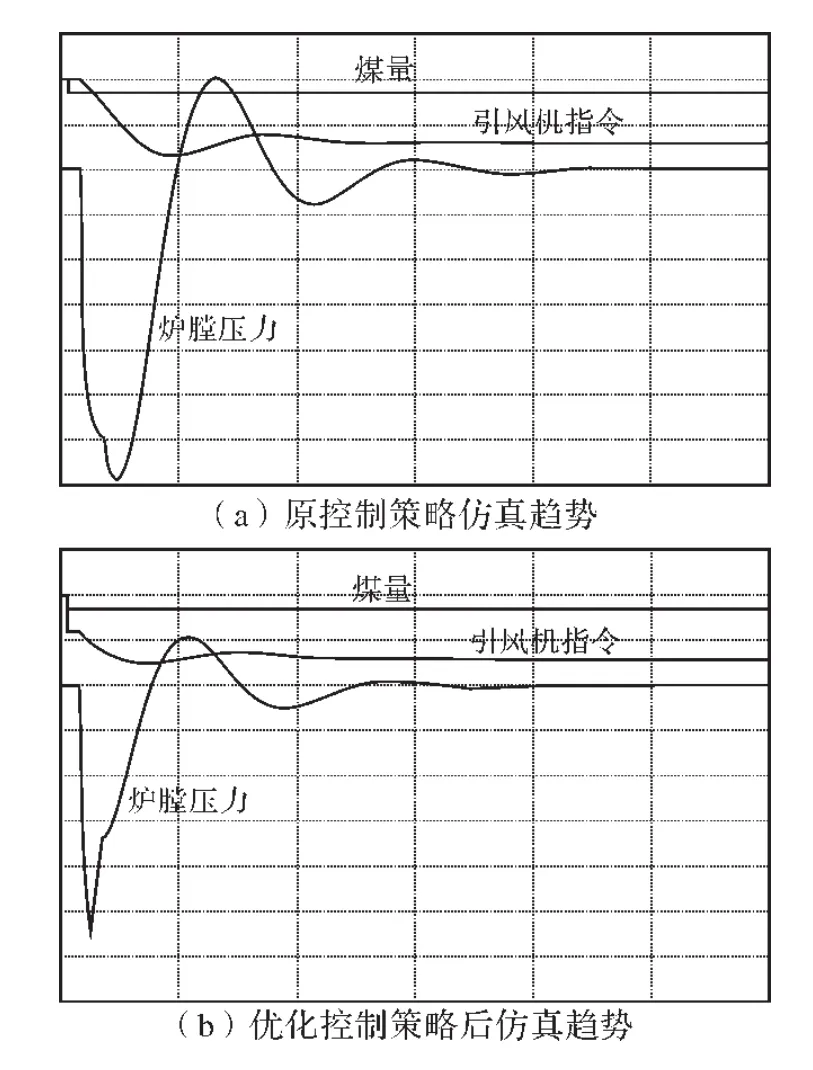

以(2)式为基础在仿真平台进行定性分析,以磨煤机跳闸工况为例,分别用传统控制模式和加入前馈后的控制模式对炉膛压力进行控制,调整参数至最优,得到图1(b)中所示曲线,而传统控制策略的仿真曲线如图1(a)。由图1可以看出加入相应前馈后的控制模式优于传统控制模式。

1.2 控制策略改进

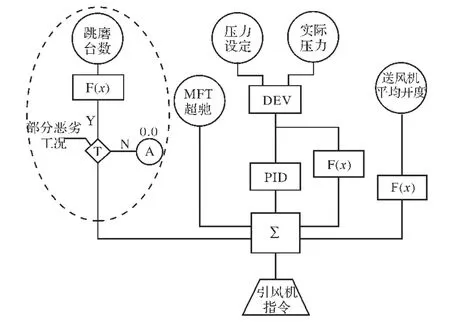

由上述分析可知,炉膛压力主要受到炉内烟气质量和温度变化的影响。传统控制策略中送风机动叶平均指令或总风量指令的前馈量只能在一定程度上提前反映炉内烟气质量的变化。但是出现磨煤机跳闸、一次风机跳闸等工况时则无法提前反映炉内烟气质量和炉内温度的变化,因此在传统逻辑中加入磨煤机跳闸台数的前馈可以有效解决上述问题。图2为改进后控制策略图,虚线部分为新增的相关前馈。

图1 控制策略仿真试验效果对比示意图

图2 改进后炉膛压力控制策略图

需要注意的是,图2中所示仅为相关控制示意图,在实际组态实施过程中还需要考虑下面一些问题:

(1)前馈的作用时间、作用幅度和复归方式。

增加的前馈作用时间和幅度主要是指前馈的持续时间和前馈的作用大小,前馈的作用时间太长、作用幅度太大将给该工况下的炉膛压力控制带来新的扰动;反之则达不到预期的效果,因此前馈的作用时间和作用幅度需要结合机组的实际情况在试验后予以确定。

前馈的复归方式主要需要考虑前馈复归时对系统的冲击。要求前馈在控制大致趋于稳定后予以复归,复归的方式和速率要在炉膛压力控制PID调节可以自动修复的范围内。

(2)前馈作用的范围。

并不是所有的RB工况都需要前馈回路起作用。机组燃料RB、给水泵RB、一次风机RB时,由于磨煤机跳闸,炉内烟气质量和炉内温度都迅速降低,炉膛压力快速减少。为了降低炉膛压力下降幅度,引风机需要提前速关。送引风机RB动作时,会跳闸同侧送引风机。单台运行的引风机由于平衡调节器的作用,其开度指令会立即开到最大出力,并且在调节量超过积分死区前,会一直维持最大出力,因此该类RB动作时,无需前馈回路起作用。

需要注意的是一次风机RB是炉膛压力控制中最为恶劣的工况,由于一次风母管压力快速下降,造成锅炉10 s左右事实上的断粉燃烧,炉膛压力下降的幅度大大超过其它类型的RB,因此一次风机RB动作时,前馈的幅度可能需要更大。

2 控制策略的实际应用

以乐清电厂和北仑电厂超(超超)临界机组为例,分别介绍控制策略实施前后炉膛压力的控制效果和控制策略实施过程中需要注意的问题。

2.1 乐清电厂炉膛压力超前控制策略优化

在乐清电厂600 MW超临界机组调试过程中发现,当机组正常运行时,引风机控制可以满足锅炉负压的控制要求,控制品质很好。但在非风机RB引起的跳磨过程中,负压会出现振荡、超调或调不回来的情况。按照以上分析对炉膛压力控制策略进行了优化:当RB发生时(送风机和引风机RB除外),根据磨煤机跳闸的台数来确定引风机超前控制前馈,同时考虑切换、限速和限幅等保护环节,使前馈在正常情况下不起作用,超驰动作后立即缓慢释放,并修改引风机、送风机指令前馈和炉膛负压偏差前馈。

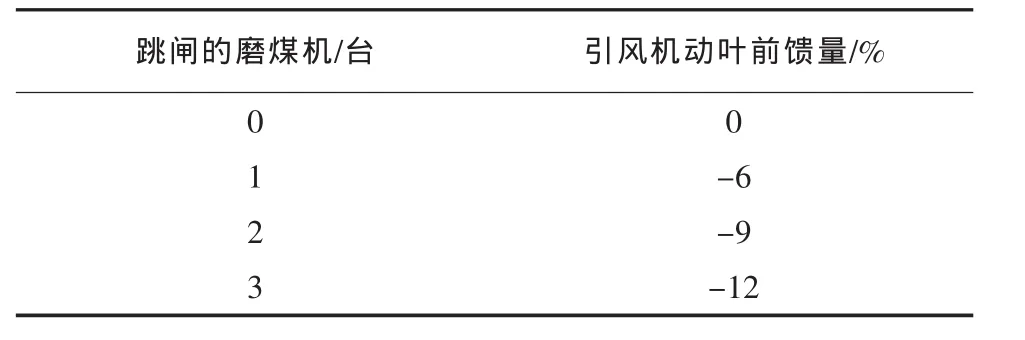

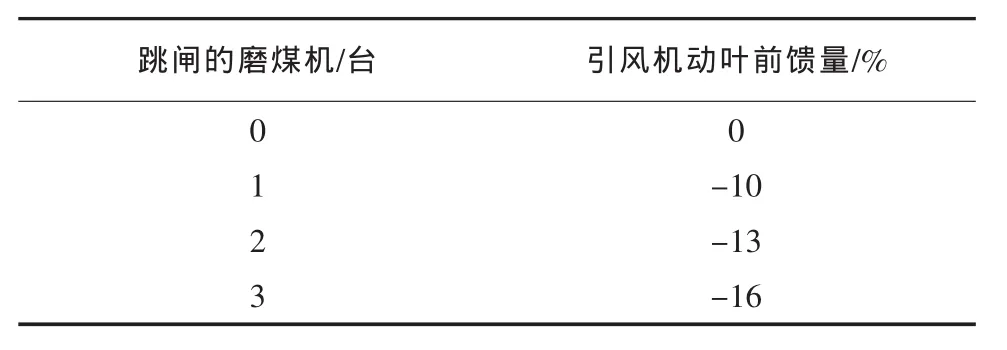

经过试验确定跳磨台数和引风机动叶前馈量函数关系如表1所示。

表1 600 MW机组跳磨台数和引风机动叶前馈量

由于引风机静叶控制从跳磨一出发就提前进行速关的动作,抑制了负压的大幅度下降,表1中速关的量需要通过试验来整定,该策略的实施和应用使得机组炉膛压力的控制品质较修改前提高很多,效果良好。

2.2 北仑电厂炉膛压力超前控制策略优化

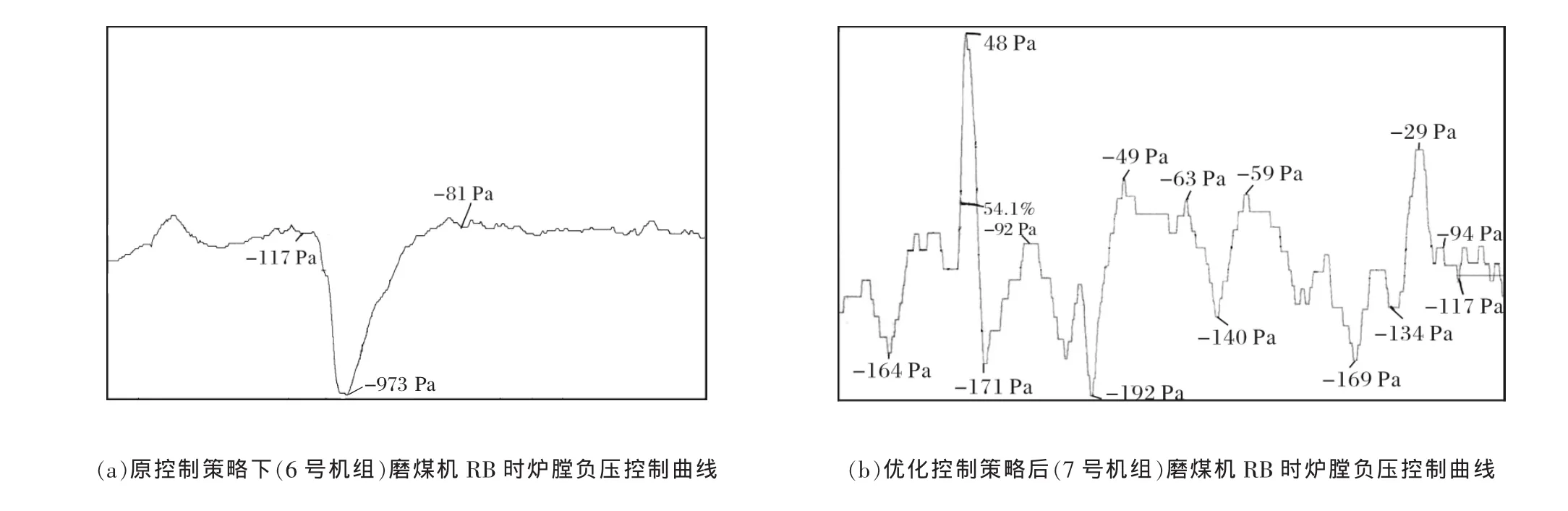

在北仑电厂三期1 000 MW超超临界机组调试期间发现,采用传统控制策略时6号机组的炉膛压力在正常工况下调节效果较好,但是在RB发生时 (送风机和引风机RB除外),也存在炉膛压力下降较多的情况。因此按照乐清电厂的优化方式对7号机组的炉膛压力控制策略进行了优化,经过试验确定跳磨台数和引风机动叶前馈量函数关系如表2所示。

表2 1 000 MW机组跳磨台数和引风机动叶前馈量

图3是在不同控制策略下炉膛压力控制品质的比较示意图。从图中可以看出:在原控制策略下,6号机组燃料RB(2台磨煤机)时,炉膛压力由原来的-117 Pa下降至-973 Pa,再上升至-81 Pa最大波动值为892 Pa,控制效果不理想。通过完善引风机前馈控制逻辑后,7号机组燃料RB(2台磨煤机)时,炉膛压力由原来的-164 Pa,最高至48 Pa,最低至-192 Pa,最大波动值只有240 Pa,调节品质较6号机组有明显改善。

3 结语

图3 北仑电厂6,7号机组炉膛负压控制效果对比示意图

针对超(超超)临界直流锅炉炉膛压力在恶劣工况下超调较多、振荡幅度较大的问题,通过对炉膛压力对象特性的分析,在仿真试验的基础上,提出了对引风机超前调节的优化控制策略。在乐清电厂、北仑电厂三期的基建调试中实施了这一策略。实际运行结果表明:经过优化的引风机超前控制策略,能明显改善恶劣工况下炉膛压力的调节品质,提高机组的安全性,对今后其他机组的炉膛压力控制具有推广意义。

[1]金以慧.过程控制[M].北京:清华大学出版社,1993.

[2]朱北恒,孙长生,龚 皓.火电厂热工自动化系统试验[M].北京:中国电力出版社,2005.