首钢储罐用钢SG610E大线能量焊接性分析

鞠建斌

(首钢技术研究院,北京 100043)

首钢储罐用钢SG610E大线能量焊接性分析

鞠建斌

(首钢技术研究院,北京 100043)

为满足国内对大线能量用钢的需求,首钢开发了用于大型石油储备罐建设的大线能量钢板SG610E。并对其进行了大线能量焊接性研究工作,结果表明,大线能量钢板SG610E经线能量100 kJ/cm气电立焊后,焊接接头在-20℃下仍具有优良的低温韧性,钢板可用于建造大型石油储罐。

储罐用钢;大线能量焊接;热模拟;HAZ

0 前言

为了保证我国能源安全,国家从2003年上半年开始建立石油战略储备,并计划到2015年实现石油储备90天的远期目标,实现该目标的前提条件是建设用于储油的10~15万m3(或容积更大)的大型原油储罐。

大型原油储罐用钢属于压力容器用钢材料制造领域。随着我国石油储备罐设计向大型化、高参数方向的不断发展,以及工程建设向西部、西南环境条件比较恶劣的地区扩展,如甘肃、新疆、西藏等地区,对原油储罐用钢板的性能提出了高强度、耐低温、耐腐蚀、同时具有低焊接裂纹敏感性和大线能量焊接性能等更加严格的要求。由于大型原油储罐用钢标准要求高、生产工艺复杂、生产难度大,2004年以前国内原油储罐建设的高强压力容器钢板全部依赖日本进口。

早在20世纪70年代初,日本新日铁、NKK等公司就已成功地研制出SPV490Q等高强度压力容器钢板。新日铁采用DQ-T技术开发了HT590-610,住友采用TMCP工艺开发了用于低温环境下的大型储油罐建设的HT610,JFE采用DQ+T、DQ+HOP技术开发了JFE-HITEN610E。

在国家发改委的组织下,2004年7月,中石化牵头成立了由钢铁企业、使用单位以及有关科研单位等组成的大型石油储罐用钢板国产化联合攻关组。目前,已经有多家钢铁企业(宝钢、鞍钢、武钢、舞钢、济钢、南钢)完成了石油储备罐用大线能量焊接用高强度压力容器钢板的试制,推动了钢板的国产化,并完成了我国第一期石油储备基地的建设。

为了满足国内对大线能量用钢的需求,首钢开发了用于大型石油储备罐建设的大线能量钢板SG610E。本研究对开发的储罐用钢SG610E进行了大线能量焊接性研究工作,对该钢板进行大线能量焊接试验、焊接热模拟试验以及裂纹敏感性试验等工作。结果表明:大线能量钢板SG610E经线能量100 kJ/cm气电立焊后,焊接接头在-20℃下仍具有优良的低温韧性,钢板可用于建造大型石油储罐。

1 首钢SG610E钢板大线能量焊接性分析

传统的低合金钢板进行大线能量焊接时,由于焊接热循环的作用,在焊接热影响区(HAZ,即焊缝两侧母材发生组织和性能变化的区域)晶粒异常长大,导致韧性急剧下降。因此,HAZ的韧性成为制约钢大线能量焊接的关键因素。为了解决HAZ的韧性问题,国内外相继开展了大线能量焊接用钢的研究工作[1-9],提出的改善韧性的方法主要有:降低C含量和Ceq,利用微合金元素和氧化物夹杂细化奥氏体晶粒,获得韧性好的组织如针状铁素体以及贝氏体组织的超低碳钢,通过改进生产工艺提高韧性等。从合金设计来看,通过添加微量合金元素可以改善钢板的韧性,提高焊接性能。合金元素在钢中形成细小的化合物颗粒,不仅可以细化晶粒,还能充当AF的形核质点,形成更多的AF组织,或是降低有害夹杂的含量,从而提高材料的韧性。

20世纪70年代后期已有钢铁厂采用添加微量Ti的方法,利用TiN的沉淀物抑制焊接时奥氏体的粗大化,增大铁素体的沉淀核。Nb可以加强Ti的细化作用。Nb在钢中与N也有着强烈的亲和力,能够取代部分Ti,与N形成(Ti,Nb)N颗粒,其溶解温度在1 350℃以上,可以钉轧、拖拽高温奥氏体晶界的迁移。

基于以上分析,首钢储罐用钢SG610E钢板在设计生产中采取以下措施:

(1)成分设计上采取低碳路线。根据低碳低合金钢冶炼的N含量水平,添加微量Ti,控制合理的w (Ti)/w(N),形成弥散细小的第二相粒子TiN防止晶粒长大;合金元素加入方面,采用合适的w(Mo)和较低的碳当量减少热影响区上贝氏体和M-A岛,以提高韧性。

(2)细化母板奥氏体晶粒。通过合理的加热制度以及控制轧制使钢板奥氏体晶粒充分细化,在淬火中通过合理的加热温度和保温时间使合金元素充分固溶又不增加奥氏体晶粒尺寸,保证回火后钢板晶粒度细小。

1.1 首钢SG610E钢板的化学成分和性能

试验用储罐用钢SG610E钢板由首秦金属材料有限公司生产,通过采用低C、低Pcm值的微量合金化技术和离线淬火加离线回火工艺,从而获得细小的贝氏体组织以保证其高强度和良好的低温韧性。

钢板的化学成分按照GB/T 4336-2002《碳素钢和中低合金钢 火花源原子发射光谱分析方法(常规法)》的有关规定进行光谱分析,光谱分析在德国斯派克公司生产的SPECTRO MAXX型光电光谱仪上进行。钢板的化学成分(成品分析)如表1所示。

表1 首钢储罐用钢SG610E钢板化学成分 %

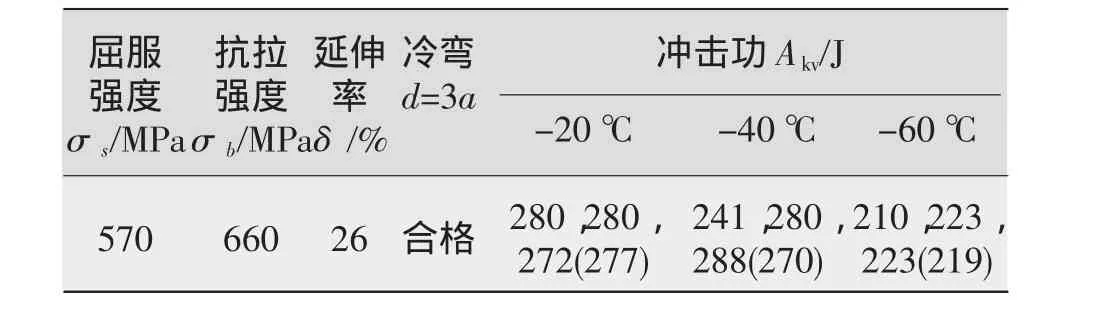

对钢板分别进行拉伸、冷弯、冲击试验,拉伸试验按照GB/T228-2002《金属材料室温拉伸试验方法》进行,冷弯试验按照GB/T232-1999《金属材料弯曲试验方法》进行,试验按照GB/T 229-2007《金属材料夏比摆锤冲击试验方法进行,试验结果如表2所示。

表2 首钢储罐用钢SG610E钢板力学性能

从表2结果看,母材满足国标GB 19189-2003关于压力容器用调质高强度钢板的规定(屈服强度大于等于490 MPa,抗拉强度610~730 MPa,延伸率大于等于17%,-20℃冲击功大于等于47 J)。

1.2 首钢SG610E钢板焊接冷裂纹敏感性评定试验

为评定SG610E钢板的焊接冷裂纹敏感性,从而确定SG610E钢板的焊接预热温度,分别采用焊接热影响区最高硬度法试验和斜Y坡口焊接裂纹试验。

1.2.1 热影响区最高硬度法试验

试验用试板的制作及硬度测定按GB 4675.5-1984《焊接性试验——焊接热影响区最高硬度试验方法》标准的有关规定进行。将SG610E钢板从一个轧制面机加工至20 mm厚,然后分别加工成20 mm× 75mm×200mm(室温下施焊用试板)和20mm×125 mm× 200 mm(预热温度下施焊用试板)两种规格。

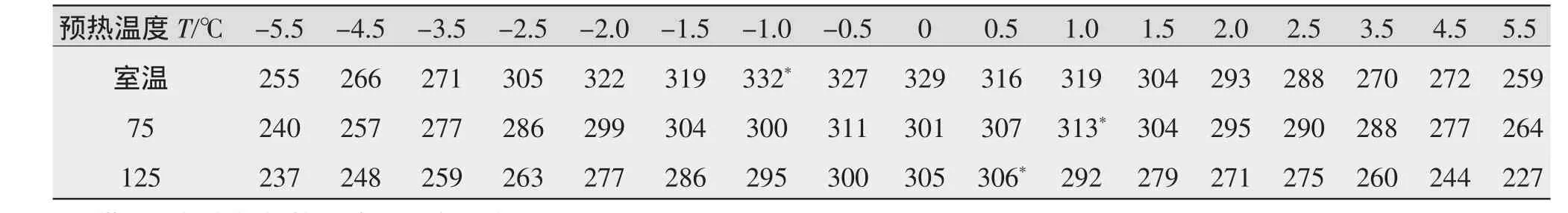

试验用焊条采用φ 4.0 mm的JQ.J607RH焊条(400℃×1 h烘干),试板焊前预热温度分别为室温20℃、预热75℃和预热125℃,施焊电流种类为直流,焊接电流170~180 A,电弧电压22~24 V,焊接速度150 mm/min。试验焊缝在原始轧制面上进行,焊后试板经解剖,以切于焊接熔合线底部切点为0点,在其左右每隔0.5 mm作为硬度的测定点。维氏硬度测定按GB/T 4340-1984《金属维氏硬度试验方法》的规定进行,试板在不同焊前预热温度下施焊的维氏硬度测定点位置及其硬度值如表3所示。

表3 维氏硬度测定点位置及其硬度值 HV10

焊接热影响区最高硬度试验主要用于评价钢板的抗冷裂纹性能。一般认为,钢板的焊接热影响区最高硬度大于HV350时,即有一定的冷裂纹倾向。由结果可见:SG610E钢板在预热至75℃时,焊接热影响区最高硬度在HV10310左右,冷裂纹倾向不大。

1.2.2 斜Y型坡口焊接裂纹试验

斜Y坡口焊接裂纹试验按GB4675.1-84《斜Y坡口焊接裂纹试验方法》进行,主要用于评价厚板多层焊根部焊道的冷裂纹敏感性。试验分为焊前试板不预热(室温)、预热75℃和预热100℃共三组试验,每组试验制作了2块试板。施焊时,环境温度23℃~25℃,环境湿度50%~55%。焊接采用交流电源,其焊接电流170~180 A,电弧电压22~24 V,焊接速度150 mm/min。试板焊后经48 h自然冷却后,对试验焊缝表面进行渗透检测,结果均未发现表面裂纹。然后将每试板的试验焊缝切成4片5个断面进行裂纹检查,试验结果如表4所示。

由表4可知,SG610E钢板在焊前预热75℃时,未发现任何焊接冷裂纹;通常认为当裂纹率小于20%时可判定该钢板无冷裂纹倾向,所以SG610E钢板在焊前预热75℃以上时,实际焊接接头出现冷裂纹的可能性较小。

1.3 首钢SG610E钢板焊接热模拟试验

利用Gleeble2000热模拟机对SG610E钢板进行了焊接热模拟试验。将钢板加工成11mm×11mm× 90 mm方形热模拟试样,输入程序模拟热输入线能量100kJ/cm,对应t8/5=125s,峰值温度分别为1300℃、1 200℃。

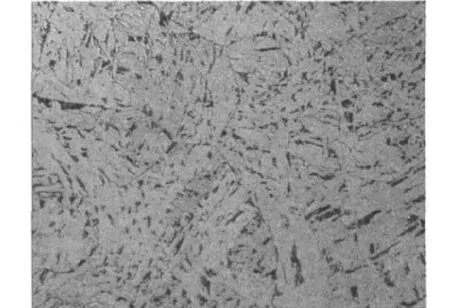

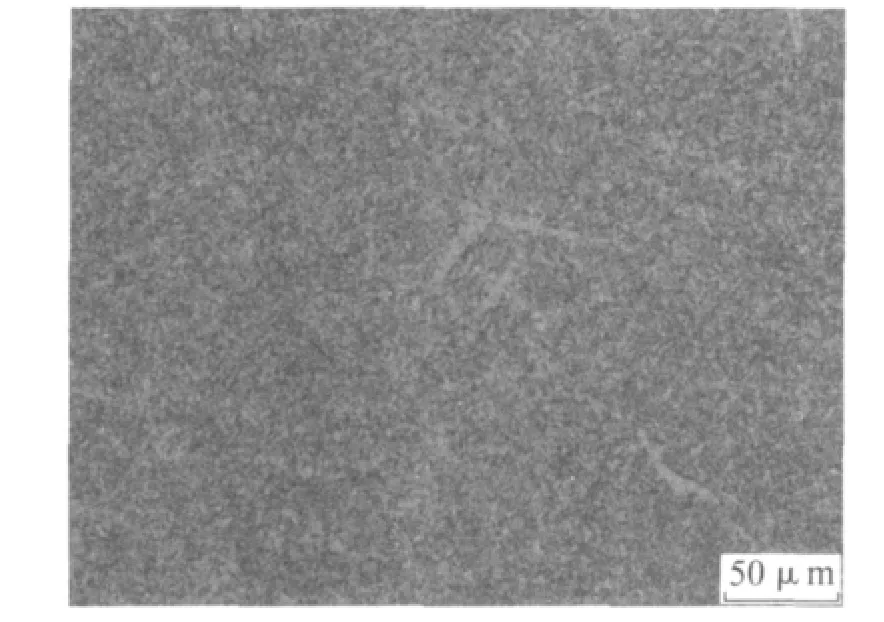

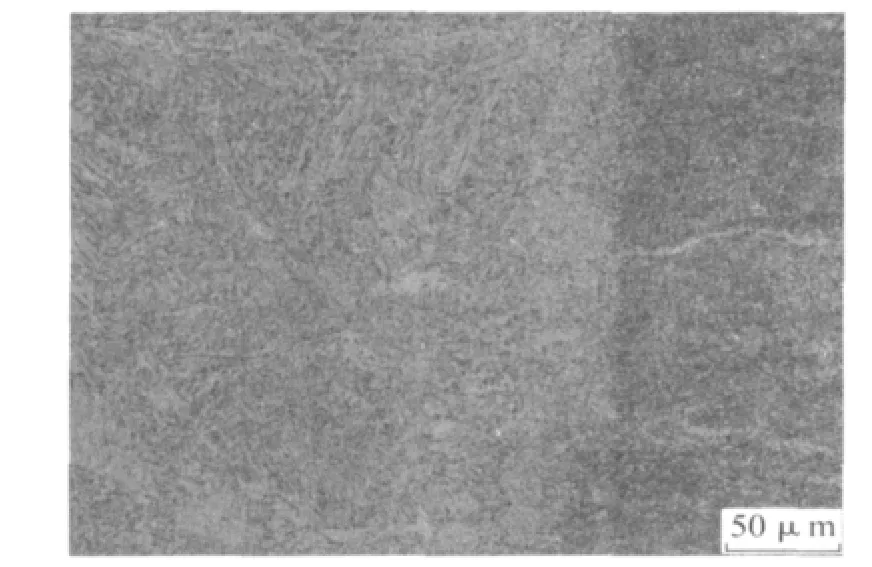

观察SG610E热模拟试样金相组织,金相照片如图1、图2所示。

图1 1 300℃热模拟组(500×)

不同峰值温度SG610E热模拟试样组织均为贝氏体+魏氏组织,并且随着峰值温度增加,组织粗化更明显,魏氏组织比例增多。

将热模拟后的试样以热电偶焊点处为中心点加工成标准的V型缺口冲击试样,在-20℃进行冲击试验,其结果如表5所示。

图2 1 200℃热模拟组织(500×)

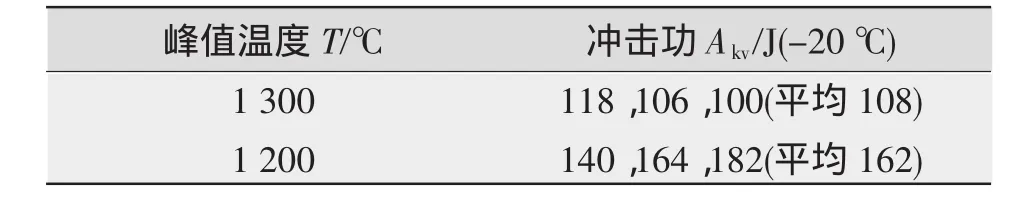

表5 热模拟试样的冲击试验结果

由表5可以看出,不同峰值温度热模拟试样冲击功的平均值均超过47 J,随加热峰值温度升高,热模拟试样冲击功呈下降趋势,这一点和金相照片组织粗化、魏氏组织增多相对应。

1.4 首钢SG610E钢板焊接接头力学性能试验

1.4.1 焊条电弧焊焊接接头力学性能试验

对32 mm厚的SG610E钢板进行了焊条电弧焊工艺试验,焊接工艺为:焊条直径φ 4.0 mm,牌号JQ.J607RH,焊条焊前经400℃×1 h的烘干处理,焊接预热温度100℃,焊接线能量20~30 kJ/cm,焊后立即进行250℃×0.5 h的消氢处理,测定上述工艺焊接的焊态焊接接头系列温度下的冲击功,结果如表6所示。

表6 焊条电弧焊系列温度冲击试验结果(板厚32 mm)

从表6可知,焊条电弧焊焊接接头-20℃冲击功的平均值均大于47 J,且余量较大,能够满足国标GB 19189-2003关于压力容器用调质高强度钢板的要求。

1.4.2 埋弧自动焊焊接接头力学性能试验

选用32 mm厚的钢板进行埋弧自动焊,焊接材料为四川大西洋生产的CHW-S7,焊剂牌号CHF26H (350℃×2 h的烘干,150℃保温),坡口为不对称K型(45°),按照大型储罐常用的焊接方法进行横焊位置施焊,焊接线能量35 kJ/cm。对焊态焊接接头进行系列温度冲击功的测定,结果如表7所示。

表7 埋弧自动焊系列温度冲击试验结果(板厚32 mm)

从表7可知,埋弧自动焊焊接接头-20℃冲击功的平均值均大于47 J,且有一定余量,可以满足国标GB 19189-2003关于压力容器用调质高强度钢板的规定。

1.4.3 气电立焊焊接接头力学性能试验

选用21 mm厚的SG610E钢板进行气电立焊,气电立焊设备使用南京佳创机电设备有限公司制造的YS-EGW型自动立焊机,配合林肯DC-1000电源,焊接材料为日本神户制钢生产的气保护药芯焊丝DWS-60G,直径φ 1.6 mm。根据大型原油储罐的实际现场焊接方式,采用单V型坡口,单面焊接,一次成形。焊接工艺参数为:焊接电压40 V,焊接电流320 A,焊接速度7.4 cm/min,实际焊接线能量102 kJ/cm。

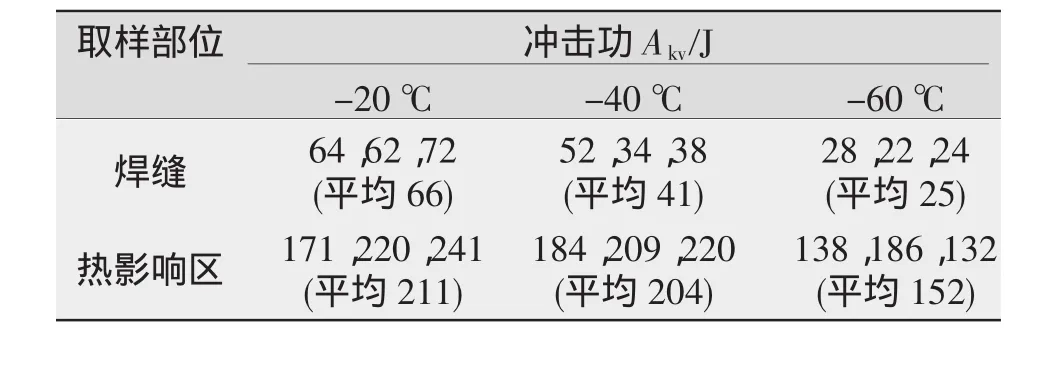

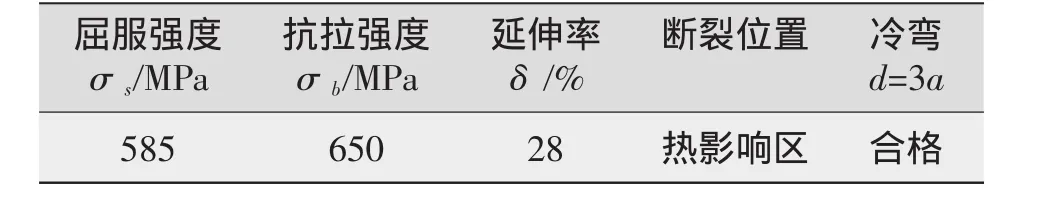

对气电立焊焊接接头焊态进行力学性能试验,其拉伸、冷弯试验结果如表8所示,系列温度冲击功测定结果如表9所示。

表8 气电立焊焊接接头拉伸、冷弯试验结果

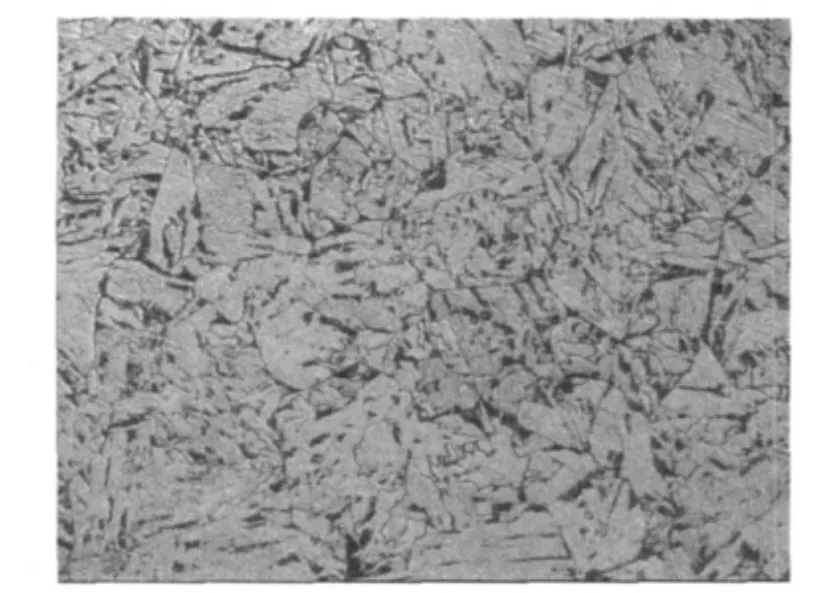

观察了气电立焊焊接接头金相组织,金相照片如图3、图4所示。

焊接接头不同部位的金相组织检验结果发现,焊缝金属的组织为先共析铁素体+针状铁素体;焊接熔合区的组织为贝氏体+魏氏组织;焊接热影响区的组织为贝氏体。这一点和热模拟试验结果比较接近。

气电立焊焊接接头的力学性能均满足国标GB 19189-2003关于压力容器用调质高强度钢板的规定,-20℃冲击功的结果低于热模拟试验峰值温度1 200℃的结果,高于峰值温度1 300℃的结果,这是由于实际接头比热模拟试样粗晶区范围窄。

表9 气电立焊系列温度冲击试验结果(板厚21 mm)

图3 气电立焊接头焊缝(200×)

图4 气电立焊接头熔合线(100×)

2 结论

对开发的储罐用钢SG610E进行了大线能量焊接性研究工作,对该钢板进行大线能量焊接试验、焊接热模拟试验和裂纹敏感性试验等。

结果表明,SG610E通过采用低C、低Pcm值的微量合金化技术和离线淬火加离线回火工艺,获得细小的贝氏体组织以保证其高强度和良好的低温韧性,母材性能满足国标GB 19189-2003关于压力容器用调质高强度钢板的规定。

分别采用焊接热影响区最高硬度法试验、斜Y坡口焊接裂纹试验对SG610E钢板的焊接冷裂纹敏感性进行了评价,结果表明SG610E钢板冷裂纹倾向较小。

利用Gleeble2000热模拟机对SG610E钢板进行了不同峰值温度焊接热模拟试验,试样冲击功的平均值都能达到47 J,满足国标GB 19189-2003的规定。

检测了焊条电弧焊、埋弧自动焊和气电立焊SG610E钢板焊接接头钢板力学性能,结果表明,焊接接头在-20℃下仍具有优良的低温韧性,满足国标GB 19189-2003关于压力容器用调质高强度钢板的规定,SG610E钢板可用于建造大型的石油储罐。

目前,首钢已经通过了全国锅炉压力容器标准化技术委员会的技术评审,成为国内第7家具备原油储罐用钢板生产能力的企业,可以期待SG610E钢板将很快应用于国内10~15万m3的大型原油储罐建造。SG610E钢板的成功开发,表明首钢高端热处理产品已经开始投放市场,具备了为我国大型国民经济建设工程服务的能力。

[1]宋凤明,李自刚,钱余海,等.大线能量焊接用结构钢的研究进展[J].热加工工艺,2006,35(19):69-73.

[2]廖建国.大线能量焊接用厚钢板的发展[J].宽厚板,2001,8(2):44-48.

[3]章小浒,翁必生.十万立方米原油储罐用钢板的国产化研究[J].石油化工设备技术,2001,22(5):32-36.

[4]章小浒,李小燕.大焊接线能量储罐用钢的开发与应用[J].压力容器,2003,20(1):16-19.

[5]习天辉,陈 晓,袁泽喜.大线能量焊接用钢热影响区组织和性能的研究进展[J].特殊钢,2003,24(5):1-5.

[6]陈颜堂,丁庆丰,刘惟忠,等.大线能量焊接用钢模拟热影响区的组织与性能[J].金属热处理,2005,30(9):19-23.

[7]贺秀丽,关小军,徐洪庆,等.大型石油储罐用钢板的特征及开发现状[J].山东冶金,2006,28(3):61-63.

[8]今村弘樹.タンク用TMCP型大入熱·予熱軽減610 MPa級鋼板[J].神戸製鋼技報,2006,56(2):63.

[9]林謙次.炭化物微細分散技術を適用したタンク?ペンストック用高靭性550,610MPa級高張力厚鋼板[J].JFE技報,2007(18):35-40.

Study of the high heat input weldability of SG610E oil tank steel of Shougang group

JU Jian-bin

(Shougang Reasearch Institute of Techology,Beijing 100043,China)

For the high demand of the steel alloy for high heat input welding,SG610E is developed in Shougang group for using in the construction of large oil equipment with high heat input.Lot of high heat input weldability work has done for the SG610E oil tank steel alloy in this paper,and the results indicate that under the heat input of 100 kJ/cm,the-20℃impact toughness of the SG610E weld joints is yet very high,and it is very suitable for the construction of large oil tanks.

oil tank steel;high heat input welding;thermal simulation;HAZ

TG406

A

1001-2303(2010)02-0095-05

2010-01-20

鞠建斌(1973—),男,黑龙江哈尔滨人,高级工程师,博士,主要从事金属焊接性和大线能量焊接的研究工作。