黄铜件镀硬铬后的氢脆现象

赵予川

(杰昌金属表面处理厂,广东深圳 518105)

黄铜件镀硬铬后的氢脆现象

赵予川

(杰昌金属表面处理厂,广东深圳 518105)

通过试验验证了黄铜件镀硬铬后发生断裂与基体材料无关,而是由于镀铬过程中析氢使铬镀层产生氢脆导致黄铜件镀硬铬后冲击试验失败。镀铬后在200~220℃条件下,除氢处理3h可降低脆性得到结合力良好,低氢脆的硬铬层。

氢脆;铜件;镀硬铬

引 言

最近接到客户信息,反映某款黄铜件镀硬铬产品,在进行冲击试验时,零件发生断裂,希望帮忙查找原因。从材料,镀硬铬,除氢工艺三方面进行了分析试验,找到了故障发生的根源,较好的解决了问题。

1 试 验

1.1 工艺流程

黄铜件镀硬铬的工艺流程如下:

化学除油→水洗→阴极电解除油→水洗→化学抛光→水洗→活化→水洗→镀硬铬→水洗→除氢处理。

1)阴极电解除油

NaOH 20~30g/L

Na2CO3·H2O 40~60g/L

Na3PO4·12H2O 40~60g/L

Jκ1~2A/dm2

t 1~2min

θ 50~60℃

2)化学抛光

H2SO4(d=1.84) 400~500mL/L

H2O240~60g/L

添加剂 少量

θ 20~30℃

t 25~45s

3)镀硬铬

C rO3200~250g/L

H2SO42.0~2.5g/L

Cr3+1.0~1.5g/L

Jκ25~50A/dm2

θ 50~60℃

t 1.5~2.5h

黄铜件容易在镀铬槽中钝化,应带电下镀铬槽,不允许进行阳极处理,首先采用小电流密度使铜件表面处于活化的状态,随后采用冲击电流,使铜件表面在短时间内沉积一层铬层,再恢复正常阴极电流密度进行镀铬。

1.2 对比试验

为了分析不同产地的材料镀硬铬除氢工艺对零件冲击试验的影响,分别设计了三次试验。

1.3 测试方法

在1.05m的高度以0.8N的力,自由落体撞击零件表面,观察表面是否断裂或者其它异常现象。

2 结果与讨论

2.1 材料本身脆性的影响

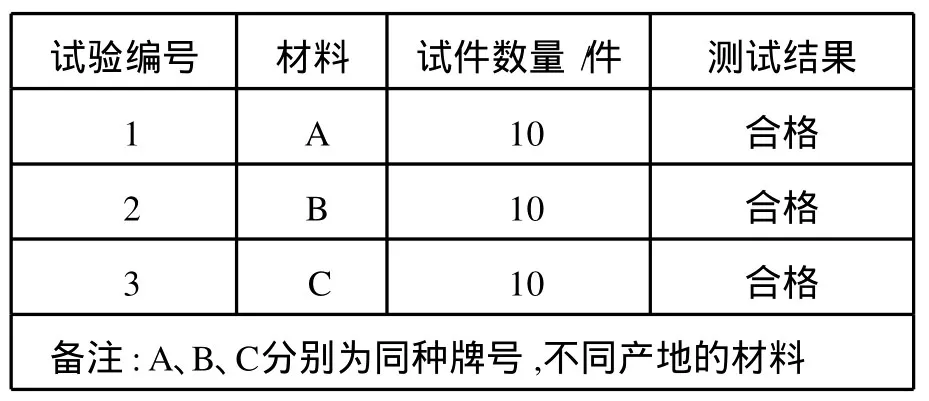

针对不同产地,同种牌号的铜料进行了试验,结果如表1。

表1 材料对冲击试验的影响

表1中的“合格”意为零件表面无断裂或其它异常现象。结果表明,铜料的不同,对冲击试验无影响。

2.2 镀铬层的脆性

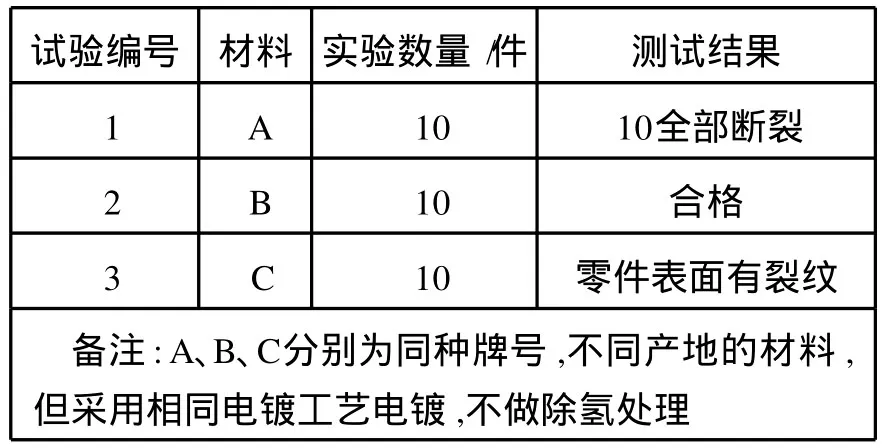

镀硬铬阴极电流效率很低,而零件镀层要求较厚,需要时间较长,电镀过程中产生大量氢气,一部分氢渗透到镀层和基体,造成氢脆,在外力作用下,出现脆性开裂,测试结果如下:

试验分3组进行,每组试件为10件,镀铬后均不做除氢处理,结果表明两组共20件冲击试验后,一组全部断裂,另一组表面有裂纹见表2。

表2 镀硬铬工艺对冲击实验的影响

2.3 镀层除氢的作用

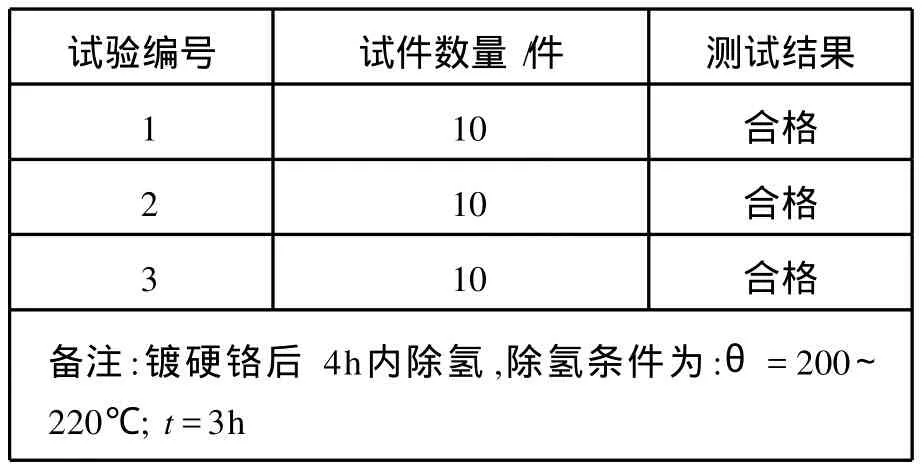

2.2的试验结果表明镀硬铬后冲击试验断裂,于是镀铬后增加了除氢工艺,并进行了第三次实验,结果如表3。

表3 除氢后的冲击试验结果

3 结 论

通过试验,验证了除材料影响因素外,镀硬铬过程中产生的氢脆现象,也是导致冲击试验失败的重要原因。

镀硬铬后再增加除氢工艺,避免了铜件镀硬铬后遭受冲击而断裂的现象,用阶梯式的给电方式,可避免铜件在镀铬槽中钝化和腐蚀,并有利提高镀层的结合力。

在本文镀硬铬的工艺下,镀铬层经200~220℃除氢处理3h可降低脆性得到结合力良好、低氢脆的硬铬层。

Hydrogen Embrittlement of Brass Article after Hard Chrome Plating

ZHAO Yu-chuan

TQ153.11

:B

1001-3849(2010)06-0031-02

2009-11-17

:2010-01-07

赵予川(1978-),男,河南许昌人,杰昌金属表面处理厂工程部经理.