超大口径瓦斯抽排放井施工技术

杜贵亭

(河南省煤田地质局四队,河南平顶山 467000)

超大口径瓦斯抽排放井施工技术

杜贵亭

(河南省煤田地质局四队,河南平顶山 467000)

用钻井施工技术手段,对煤矿的瓦斯进行抽排放是降低煤矿安全风险的有效途径之一,也是对煤矿安全生产潜在风险的一种防范。通过钻井的方法,形成瓦斯抽排放井进行瓦斯的抽排放是一项既经济又快捷的有效方式,对煤矿的安全生产有着极为重要的意义。

超大口径;瓦斯抽排放井;钻井;固井

0 引言

煤层气俗称瓦斯,深藏于煤层中。据有关部门统计,目前瓦斯已经成为我国煤矿矿难的“头号杀手”,每年因瓦斯爆炸而引发的矿难,就占全国煤矿矿难死亡人数的70%~80%,由此而造成的直接经济损失就达7亿多元。随着国民经济的高速发展和对煤炭资源需求的大幅度增长,煤矿开采的工作力度也逐年加大,而严重危及煤矿安全生产的瓦斯的先期处置就显得十分重要。针对这一问题,我队在中平能化集团十三矿开展了用大口径钻井技术、通过钻井方法建立起瓦斯抽排放系统,以达到降低瓦斯对煤矿安全生产危害的目的。所施工的瓦斯抽排放井,位于中平能化集团十三矿东风井院内,该井设计井深600 m,设计孔径750 mm,终孔偏斜距离不大于3 m。固井后,水泥固结体抗压强度不小于10 MPa。成井后井底沉渣不大于0.5 m,井内水柱不大于20 m。

1 地层概况

地层自上而下为:松散岩体,层厚96.00 m左右,以耕植土,黄灰色粘土、亚粘土为主,局部夹砂砾石,松散易垮塌。基岩风化组,层厚39.00 m左右,上部为灰色泥岩,灰绿色砂质泥岩,夹薄层浅灰色细粒砂岩;中部为灰色、灰绿色泥岩,夹薄层浅灰色细粒砂岩;下部为灰绿色、深灰色泥岩,浅灰色细粒砂岩。基岩组,层厚470.00 m左右,上、中部以灰色、深灰色泥岩、砂质泥岩,浅灰色细粒砂岩,夹薄煤层;下部为灰色、深灰色泥岩,浅灰色、灰色砂质泥岩,浅灰色细粒砂岩及煤层,岩性多为浅灰色、灰色砂质泥岩,深灰色泥岩,浅灰色中、细粒砂岩及煤层。二1煤位于该组579 m处,煤层厚度为6 m,是该煤层气井的抽排目的煤层。

2 设备的选择

根据地层情况并考虑到该井的实际情况以及施工井径和最后在成井时套管的质量等具体问题,选择了以下设备:JJ110-28A钻塔;GZ-2600型钻机;600 kW、380 V动力机;钻井施工时使用3NB350型泥浆泵1台,固井时使用TBW850型泥浆泵2台; 8 t吊车一台(下套管时吊管子用)和其他钻井附属材料等。

3 钻井施工工艺

3.1 钻孔结构设计

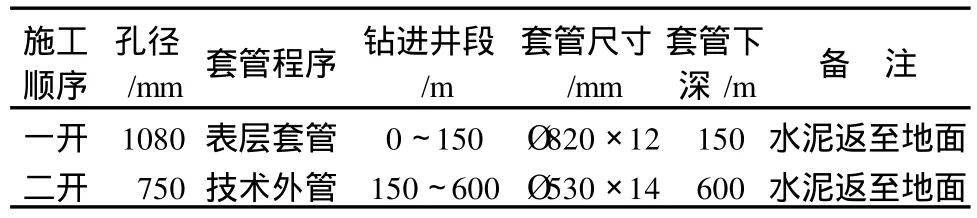

该孔钻孔结构按两级孔径设计:一开设计孔径1080 mm,工程量约150 m,穿过第四系,见基岩后下入“820 mm×12 mm螺旋护壁管后固井,本段下套管的目的是封隔主要粘土、砂层和砾石层,防止孔壁垮塌、缩径,确保下步安全施工;二开设计孔径“750 mm,工程量450 m,下入“530 mm×14 mm无缝管后,水泥固井成井。钻孔结构设计见表1和图1。

表1 钻孔结构设计

图1 钻孔结构示意图

3.2 钻井施工方法

3.2.1 导向孔施工

为了孔内施工安全,有效预防孔斜,保证成井质量,先施工一个孔径为215.9 mm导向孔,钻探工程量605 m(其中视实际情况多钻5 m的沉渣段),而后采用二级扩孔成井。导向孔采用小径(“215.9 mm)牙轮钻头喷射钻进工艺,使用电子多点测斜仪监测孔斜。

3.2.2 第四系覆盖层段

利用导向孔导向,使用“380 mm~“215.9 mm、“750 mm~“380 mm、“1080mm~“750 mm三种组合牙轮钻头分三级扩孔,使孔径达到设计孔径“1080 mm,孔深150 m,下入“820 mm×12 mm螺旋套管约150 m,水泥固井,候凝48~72 h。

3.2.3 煤系地层段

利用导向孔导向,用“380 mm~“215.9 mm、“750 mm~“380 mm两种组合牙轮钻头分二级扩孔达到设计孔径“750 mm,钻井工程量450 m,下入“530 mm×14 mm无缝钢管600 m,水泥固管。

3.3 钻头选择

(1)导向孔采用“215.9 mm牙轮喷射钻头(或 PDC复合片钻头),覆盖层使用“1080 mm组合钻头扩孔。

(2)基岩导向孔以“215.9 mm带喷嘴镶齿牙轮钻头为主,石英砂岩采用紫色球齿喷射牙轮钻头。

(3)基岩扩孔使用组合牙轮钻头,用若干个镶齿式球齿牙轮钻头的单掌组焊成“380 mm和“750 mm扩孔钻头,选用单掌时规格和新旧程度应一致,排放高度、角度严密均匀,加焊挡板,防止牙轮脱落,造成钻头损坏及孔内事故。

3.4 钻进参数选择

为了保证安全,提高效率,防止孔斜,采用喷射钻进,根据孔深、孔径和岩性综合选择钻进参数(见表2)。

表2 钻进参考选择

3.5 导向孔施工技术

大口径瓦斯抽排孔力求垂直,否则不仅会给钻进造成困难,而且粗大的井管也难以下入孔内。本工程采用导向钻进技术,目的就是为了防斜,力求钻孔垂直,保证成孔质量,在发现导向孔偏离预定轨迹到一定程度时,采用定向钻进技术进行纠斜,保证成孔质量。

3.5.1 防斜措施

把握好安装、开孔、换径3个关键环节,有效预防孔斜;使用“127 mm粗径钻具和“178 mm钻铤,防斜钻具组合采用3个“215.9 mm扶正器,扶正器与“215.9 mm钻头同径,分别连接在“178 mm钻铤的3个不同部位,使满眼钻进长度达到20 m,有效地减少钻具与孔壁之间的间隙,最大限度控制钻孔偏斜;采用轻压悬吊式钻进方法,根据地层情况,合理控制钻压,把孔斜控制在最小范围之内;所施工钻孔基岩段较厚,施工中可根据井区地层产状,利用钻孔一般逆向地层倾斜偏移的规律,保证少采用钻孔纠偏而中靶,以提高钻效,使下管更顺利。

3.5.2 导向孔质量检测

在钻进过程中为了及时掌握钻孔轨迹,每钻进20 m使用电子多点测斜仪测斜1次,及时掌握钻孔全孔的孔斜和方位角变化情况,钻进至终孔层位后,进行1次系统测斜工作,确保钻孔中靶和安全顺利下管;通过测斜发现孔斜超标时应及时进行纠斜,控制好井眼轨迹,确保先导孔孔斜控制在设计范围之内;纠斜方法选择随钻螺杆定向钻进技术,这是保证中靶钻进最可靠的钻探工艺技术;准确测量钻具长度以便于准确确定下管深度。

3.5.3 二级扩孔施工技术措施

第四系和基岩风化带扩孔段孔径1080 mm,孔径较大,覆盖层主要由回填土、粘土、砂质粘土、流沙和砾石层为主,防斜和维护好井壁不垮塌是施工技术关键。选用优质的钻井液,视地层情况选用合理的钻井参数,控制井径扩大率在允许范围;煤系地层孔段孔径750 mm,以砂岩、泥质砂岩为主,地层软硬变化较大,防斜、防止井壁垮塌和砂岩段滤失缩径是施工技术关键。

4 钻具组合

4.1 导向孔钻具组合

“215.9 mm喷射牙轮钻头(或PDC复合片钻头)+“215.9 mm扶正器(长1.6 m)+“159 mm无磁钻铤1根(长9 m)+“215.9 mm扶正器+“178 mm钻铤2~7根+“159 mm钻铤6~8根+“127 mm钻杆+主动钻杆。钻铤总质量控制在10~12 t左右(参见图2)。

图2 钻具组合示意图

为确保先导孔打直,设计采用满眼钻具组合防斜工艺。这种钻具组合一般要装3个稳定器(或在大钻铤外表面适当位置加焊硬合金扶正块),下稳定器靠近钻头,多为螺旋稳定器,依次向上是短钻铤(3 m左右)、中间稳定器、钻铤(1根)和上稳定器(见图3)。

图3 满眼防斜钻具组合示意图

4.2 扩孔钻具组合

扩孔钻具组合与导向孔钻进相同,只需更换钻头和扶正器的类型和规格,根据岩层情况适当增加粗径钻铤,加重在3~5 t以保证扩孔时的稳定性和扩孔进尺效率。

4.3 纠斜钻具组合

“215.9 mm PDC+“172 mm×1.25°螺杆+“165 mm NDC×1根+“159 mm DC×6~9根+“127 mm DP。

5 钻井液选用

5.1 第四系冲积层

采用优质膨润土配置基浆,用碳酸钠(Na2CO3)、水解聚丙烯酰胺(PHP)、水解聚丙烯腈(HPAM)调整泥浆性能。该井段井壁不稳定,极易垮塌、掉块,泥浆调制中可适量加入防塌剂(K31),以提高泥浆防塌能力,同时起下钻具要慢、稳,防止井内压力激动引起井壁坍塌。施工中应严格控制泥浆的粘度、密度、失水量、含砂量、pH值,在泥浆的调配中要适量加入部分降失水剂和稀释剂。其配方为:膨润土50 kg、CMC 2.5 kg、PHP 300~500 ppm、Na2CO31.5~2 kg;性能参数为:漏斗粘度24~28 s、密度1.1~1.2 g/cm3、失水量8~10 mL/30 min、泥皮厚度<1.5 mm、pH值8~9、含砂量<4‰。

5.2 煤系地层段

选用双聚低固相钻井液。各种材料加量为:膨润土50~80 kg、CMC 1.5 kg、PHP 300~500 ppm、KHm 1.5~2 kg、Na2CO31.5~2 kg;性能参数为:漏斗粘度18~24 s、密度1.05~1.1 g/cm3、失水量8~10 mL/30 min、泥皮厚度<1 mm、pH值8~9、含砂量<4‰。

6 井下复杂情况下对应处理措施

6.1 防井漏措施

地表层可提高泥浆粘度以防漏,静置以堵漏;钻至易漏层段,可在泥浆中加谷壳、核桃壳、锯末、屏蔽暂堵剂等材料以防止井漏;垮塌严重的井段,开泵不要过猛,以免压漏地层;在泥浆触变性能较大,静止时间较长的情况下,下钻要分段循环泥浆;下钻时控制速度,防止压力激动,并有专人记录泥浆返出情况和泥浆池液面变化情况。遇漏失时,记录其漏失量、漏失速度、漏失层位和泥浆性能;控制合理的泥浆密度,防止加重过度,压漏地层。

6.2 防塌措施

坚持作好随起钻随灌泥浆的工作,钻具起完灌满钻井液;控制钻井液相对密度及性能变化的范围,控制失水,仔细观察岩屑返出情况;发现井下垮塌,要仔细观察井下情况,保持钻井液性能的相对稳定,避免大起大落;适当加大排量循环,及时将掉块带出地面;禁止在易塌井段高速起下钻;不能长时间在同一深度大排量循环泥浆,以防冲垮井壁;防止加重过猛,压漏地层而引起井下压力失去平衡,造成更严重的塌漏。

6.3 防卡措施

加强设备的维护保养制度,保证钻具入井期间设备正常运转,以地面设备保证井下安全;调整维护好泥浆性能,控制API失水及泥浆渗透率和泥饼摩擦系数,提高钻井液润滑性;坚持短起下钻制度,保证起下钻畅通,尤其在易缩径段更应如此。根据井下情况,适当提高钻井液密度,平衡地层压力。对于易缩径地层,每打完一个单根都应反复划眼。下钻遇阻,要及时接方钻杆循环划眼,严禁硬压。起钻过程如有遇卡现象严禁硬拔,要反复划眼,直至畅通无阻;钻具在裸眼内,要严格执行活动钻具制度,每1~3 min要活动一次,活动幅度尽可能大些;快速钻进时,接单根前应先循环一段时间,保证岩屑上返一定高度,接单根动作要快,在无法循环的情况下,要及时活动钻具,防止沉砂卡钻。

6.4 防断钻具措施

在钻具入井前仔细检查钻具台肩、丝扣及本体,杜绝问题钻具下井;坚持定期错扣起钻和抽上加下倒换钻具制度,以便检查钻具及配合接头丝扣连接情况;保持丝扣清洁,涂足丝扣油,使用吊钳紧扣时,钻具的上扣力矩相匹配。

6.5 防掉落物措施

起下钻前应检查大钳钳牙固定是否牢固,吊卡手柄等是否完好,吊卡挡销的保险绳是否合格;下钻转盘面要干净,严禁放工具;当使用卡瓦时井口操作工应仔细检查卡瓦固定是否牢靠,卡瓦有无断裂,如有断的应及时更换;空井作业时应盖住井口;在井口作业时,所有使用的手持工具都要系保险绳。

6.6 防钻头事故措施

钻头入井前进行“三级”检查,在确认尺寸、型号、扣型、水眼安装、钻头质量无问题后方可入井;新钻头下到井底后按规定跑合牙轮,待牙轮活动好后再加到设计钻压钻进;做好随钻地层分析工作,合理选择钻头型号;钻头在井底时,禁止带负荷起动转盘,接单根前应停止加压,适当恢复悬重后再停转盘,上提方钻杆接单根;采取有效措施,杜绝溜钻、蹾钻的发生;钻头使用后应及时提醒司钻,一旦出现异常应立即起钻,绝不能凑合。

7 成井工艺

7.1 下管工作

7.1.1 井管质量计算

“820 mm×12 mm螺旋表层套管,单位质量239.1 kg/m,则G820=239.1×150 m=35865 kg;“530 mm×14 mm无缝套管,单位质量178.14 kg/ m,则G530=178.14 kg/m×600 m=106884 kg。

7.1.2 技术套管浮力计算

技术套管长度600 m,每米浮力28.1 kg/m(泥浆密度按1.20 g/cm3计算);

总浮力为:F=28.1 kg/m×600 m=16860 kg。

表层套管采用直接对焊下管的方法。由于技术套管的质量大,厚度薄,在井中的悬重约100 t,超过了钻塔和钻机的额定能力,为了保证井管的安全下入,下管时要视实际情况采用浮力板下管的方法。采用浮力塞下管时要在下管的同时向井管内注入泥浆,以保持井管内外的压力平衡,使井管安全顺利的下入设计位置。

7.1.3 管材的规格和材质

表层套管规格为“820 mm×12 mm低碳双面螺旋焊接钢管;工作管规格为“530 mm×14 mm无缝钢管。

7.1.4 管路的安装连接

井管采用直接对焊连接,利用自制的管口对接扶正卡,保证管口全缝、同心,“820 mm×12 mm表层套管和“530 mm×14 mm无缝管的接缝焊接,采用J507焊条二人同时焊接,确保焊缝密实、牢固,外补焊加强筋,加强筋规格及数量执行技术设计的要求。

7.2 下管提吊方法

(1)“820 mm×12 mm套管采用割孔穿杠钢丝绳牵引提吊的下管方法,就是在管口上端0.4 m处对称切割“150 mm圆孔。穿杠,用钢丝绳连接游车大钩,起吊井管,井管对接后,抽出穿杠,将切下的圆板填入割孔内,焊牢。然后在割孔外补焊方板加强块。“530 mm×14 mm技术套管的下管方法按此方法下入。

(2)井管准备工作:备好穿杠器具和做穿杠孔加强板及焊缝加强筋的准备工作;检查管内外径、弯曲度、管口水平度,寻求壁厚、圆度、管口、平面尺寸一致的井管,作为对接井管编号标记,丈量长度;下管严格分工,明确目标,各负其责,保证下管一次成功;下管前用长度为12 m的同径管进行顺孔,以防意外发生。

(3)下管作业:表层套管下入时,可以不加浮力板直接下管,下管时应缓慢,减少下管时对孔壁的冲击作用。为防止井壁失稳,施工中除正确使用泥浆外,尽量缩短下管时间。根据实际情况,技术套管下管时应采用浮力板下管。

8 固井

8.1 固井设备

固井泵型号3NB-350。其性能为:最高工作压力24 MPa,最大排量1464 L/min。6 m3搅拌机1台。水泥浆混合器2台(套)。

8.2 固井方法

本孔两路井管均采用孔底灌注水泥浆从孔壁与管壁之间的环状间隙返出井口的全固管方法。

8.3 固井材料用量预算

8.3.1 固井水泥量预算

水泥浆体积:V1080=75 m3(表层套管固井);V530=139 m3(技术套管固井)。水灰比采用0.6∶1,水泥浆密度为1.75 g/cm3。

8.3.2 干水泥用量

表层套管固井:Q1080=85 t;技术套管固井:Q426=153 t。合计:238 t。

8.3.3 替浆量计算

替浆量现场计算;用泥浆替出钻具中水泥浆,此时,尾管中为泥浆与水泥浆的混浆,固井后管内水泥塞不得超过10 m。

9 效果

经过几个月的紧张施工,该井终孔井深605 m、孔径750 mm,是我队建队以来施工孔径最大、最深的一个地质勘探施工工程项目,各项施工技术完全达到了业主的要求。

10 结语

(1)运用煤田地质勘探技术、开展超大孔径的钻井施工,为煤矿安全生产提供服务是煤田地质勘探工作的一个发展趋势,通过煤田地质钻探钻井技术的延伸报务,为进一步综合治理煤矿瓦斯、预防其对煤矿安全生产所带来的危害有着十分重要的现实意义。

(2)通过开展大孔径的施工,开展瓦斯抽排放工作、为今后进一步开展对瓦斯的综合利用提供了一个新的空间,也为以后的煤矿安全生产打下了基础,为减少因瓦斯给煤矿安全生产带来的事故隐患奠定了基础并提供了积极的保障作用。

(3)大孔径的钻探施工是一项风险大的施工技术,对有些施工工艺流程和施工技术现在仍然不是很成熟,仍需我们积极地探索以提高施工技术和工程项目的成功率。努力形成一个完整的、系统的、便于实施的系统技术规范,为煤田地质勘探技术的外延提供科学依据。

[1] 赵运兴,等.煤田地质勘探技术手册[M].北京:煤炭工业出版社,1989.718.

[2] 李元建.河南省煤层气勘查开发现状及前景分析[J].中国煤层气,2009,(6):35-38.

[3] 河南省煤田地质四队.平煤集团十三矿大口径瓦斯抽排放井钻井施工技术设计[R].

Construction Technology of SuperLarge Diameter Gas Pumping-exhaust Well

DU Gui-ting(No.4 Team,Coal GeologyBureau of Henan Province,Pingdingshan Henan 467000,China)

Gas pumping-exhaust by drilling construction technology in coalmine is one of the effective ways to reduce the safety risk and the prevention to potential risk in coalmine safety production,the pumping-exhaustwell by drilling is an eco-nomical and quick way for coalmine safetywith very important significance.

super large diameter;gas exhaust emission well;drilling;well cementing

TD7

A

1672-7428(2010)12-0046-05

2010-06-04

杜贵亭(1960-),男(汉族),河南清丰人,河南省煤田地质局四队第三工程处副处长、工程师,钻探工程专业,从事煤田地质钻探技术工作,河南省平顶山市矿工路,dgt3836693@yahoo.com.cn。