石油化工装置本质安全设计

刘超明

(1.中国石油(华东)大学,山东东营 257061;2.中国石油天然气勘探开发公司,北京 100034)

发展与评述

石油化工装置本质安全设计

刘超明1,2

(1.中国石油(华东)大学,山东东营 257061;2.中国石油天然气勘探开发公司,北京 100034)

本质安全设计是以故障安全为目的的设计方法。在分析事故致因理论的基础上,介绍了石油化工装置本质安全的设计原则、程序、方法。设计原则主要包括安全第一原则、预防为主原则、设备技术优先原则、目标故障原则、故障安全原则以及安全性、有效性,经济性综合原则。设计程序包含了装置安全设计生命周期的各个部分和各阶段的目标;设计方法包括设计各阶段的危险危害因素的辨识、评价、控制以及在此基础上的安全对策设计。为石油化工装置本质安全化设计提供一种指导性的思路和实用性的方法。

危险;安全;本质安全;故障安全;辨识;评价;控制

0 引 言

石油化工行业是国民经济的基础产业,也是物理性、化学性、生物性、心里和生理性以及行为性显在或潜在危险危害因素聚集的行业。随着高密度、高参数、高能量、高风险石油化工装置的出现,事故及隐患越来越多,事故的灾害性、意外性、突发性和社会性更严重。基于石油化工装置的上述特点,一种全新的超前预防事故的安全理念随之产生,即本质安全 。本质安全是指通过设计等手段使生产设备或生产系统本身具有安全性,即使在误操作或发生故障的情况下也不会造成事故的功能,具体包括失误安全和故障安全两种安全功能。本质安全化是为使设备、系统达到本质安全而进行的研究、设计、改造的最佳组合。其目标:采用技术手段,预防生产安全事故,尤其是防止重特大事故重复发生;即使发生事故,人员能免遭伤害或能安全撤离;尽量减轻事故的严重程度。因此,石油化工装置本质安全设计具有重要的理论和现实意义。

石油化工装置本质安全设计不同于传统的过程控制设计,它是以安全系统工程为理论基础,以危险危害因素辨识为前提,安全评价为手段,风险预控为核心,事故致因理论为指导的集科学性、系统性、主动性、超前性于一体的贯穿于石油化工装置规划设计、概念设计、详细设计等设计全过程的现代设计方法。笔者根据多年石油化工装置设计、施工和运行管理经验,对石油化工装置本质安全化的设计原则、设计程序和设计方法进行探讨,以期为石油化工装置本质安全化设计提供一种指导性的思路和实用性的方法。

1 本质安全化的设计原则

自20世纪50年代本质安全理论诞生以来,大致经历了经验、制度和预控三个阶段。预控即本质安全阶段,是安全管理的最高阶段,其基本的原理是运用风险管理技术,采用技术和管理综合措施,以管理潜在风险源来控制事故,从而实现一切意外和风险均可控的目标。本质安全设计是实现该目标的主要前提和保证。本质安全设计是从项目规划、工艺开发、过程控制等源头消除或降低危险危害因素,从而实现安全生产的目的,因此,必须遵守以下设计原则。

1.1 安全第一的原则

以人为本,安全第一是本质安全化设计的最高目标。生产和安全相互依存,不可分割。安全和生产的辩证关系要求石油化工装置本质安全设计过程中必须执行有效性服从安全性原则。

有效性是装置正常运行时间占总时间的百分比。任何装置都不能排除出现故障的可能性,本质安全装置也不例外,关键是在故障出现时,其是否具有诊断、定位、排除和告警的功能。要得到好的有效性,本质安全装置必须具备容错和诊断功能以减少停车时间。为此应在设计中采用分散和冗余技术。分散包括本质安全装置各组成单元的结构分散、设备物理位置分散,控制信号采集点来源分散和网络分散等。冗余包括装置结构化及其数量冗余、控制系统冗余、通信模件冗余、连接介质冗余和电源冗余等。容错是提高装置有效性的重要手段,容错是指装置在出现故障时仍能正常工作,同时又能查出故障的能力。冗余是实现容错的工程方法,容错包括三种不同的功能:故障检测、故障鉴别、故障隔离。提高装置的诊断覆盖率水平,也可以提高装置有效性。重化、冗余、容错结构的装置配置在提高装置安全性的同时,也提高了装置的有效性。有效性不影响系统的安全性,但装置的有效性低可能会导致装置和工厂无法进行正常生产。

系统安全是指在系统整个生命周期内,应用系统安全工程和管理方法,识别系统中的危险源,定性或定量表征其危险性,并采取控制措施使其危险性最小化,从而使系统在规定性能、时间和成本范围内达到最佳的安全的程度[1]。安全度是装置在规定条件下、规定时间内完成规定功能的概率,其量化指标为安全完整性目标测量值,其值越小,安全度越高。安全性针对过程的两个方面:过程问题和系统故障;装置安全性是组成系统各环节安全性的乘积。要提高装置安全性,必须同时提高组成装置各环节的安全性,具体就是选用高安全性的工艺流程、设施、设备、监控系统和各种防护措施等。

1.2 预防为主的原则

安全是相对的,危险是绝对的。危险是系统处于容易受到损害或伤害的状态,常指危险或危害因素。危险因素是指能对人造成伤害或对物造成突发性损害的因素,主要是指客观存在的危险,有害物质或能量超过一定限值的装置、设备和场所等[2]。安全是指系统处于免遭不可接受危险伤害的状态[1],其实质就是防止事故,消除危险危害因素存在的条件。本质安全设计以危险源辨识为基础,风险预控为核心,以管理人的不安全行为为重点,以切断事故发生的因果链为手段,旨在从过程设计,工艺开发等源头消除或降低危险源。采取的方案有原料替代、能量控制、工艺方案选择、本质安全评价等。

1.3 设备技术优先原则

安全和危险是一对互为存在前提的概念,分别用安全度和危险度来定性定量描述。人的操作和管理失误、设备故障、意外因素等引发事故是不可避免的,大量事故和试验证明,人的失误率很高,以百分计;而设备的失误率(故障率)较低,是以千分计、万分计。经过专门设计加工,设备的失误率可低于十万分之一,甚至更低。创造失误率很低的物质技术条件来保障安全生产,就成为必然的选择。因此要保障安全生产,工艺技术、工具设备、控制系统和建筑设施等应具有预防人为失误和设备故障引发事故的功能,最低限度也要做到即使发生事故,人员不受伤害或能安全撤离,降低事故严重程度。这就是本质安全设计的设备优先原则。

1.4 目标故障原则

事故是指造成人员死亡、伤害、职业病、财产损失或其他损失的意外事件[1]。事故的根本原因是由存在危险有害物质、能量和危险有害物质、能量失去控制的综合作用造成的,并导致危险有害物质的泄漏、散发和能量的意外释放。故障(Failure)是功能单元终止执行要求功能的能力,根据故障的表现形式可分为显形故障和隐形故障。显形故障是指能够显示自身存在的故障,属于安全故障。隐形故障是指不能显示自身存在的故障,属于危险故障。危险故障是使本质安全系统处于危险并使其功能失效的潜在故障,隐形故障一旦出现,可能使生产装置陷入危险。本质安全系统的设计目标就是使得系统具有零隐形故障,并且尽量少地影响有效性的显形故障,从而实现装置生产的零事故。

1.5 故障安全原则

故障安全包括失误安全和故障安全。失误安全系指误操作不会导致装置事故发生或自动阻止误操作的能力;故障安全即为设备、设施、工艺发生故障时装置还能暂时正常工作或自动转变为安全状态的功能。冗余、容错、重化是实现故障安全的本质安全设计方法。危险源识别、风险评价、设计对策是实现故障安全的重要程序。

1.6 安全性、有效性,经济性综合原则

有效性和安全性的目标是矛盾的,有效性的目的是使过程保持运行(安全—运行),而安全性的目的是使过程停下来(安全—停车)。提高安全性必然降低有效性,综合方案就是根据装置运行要求,工艺特点,在满足设计安全等级前提下,尽量提高装置的有效性,以减少装置的无谓停车,提高生产的经济效益。提高装置的有效性和安全性,必然增加装置的成本。多余的冗余以及富余的安全等级是一种浪费。科学的设计方法就是根据实际的生产过程,选择合理的系统冗余度。对于不是很重要的过程,可以牺牲一些系统安全性来提高项目经济性和系统有效性,而主要的、高危的生产过程则采用较高冗余度,确保生产的安全平稳。在安全和经济发生冲突时,必须执行安全第一的原则。

2 石油化工装置本质安全设计程序

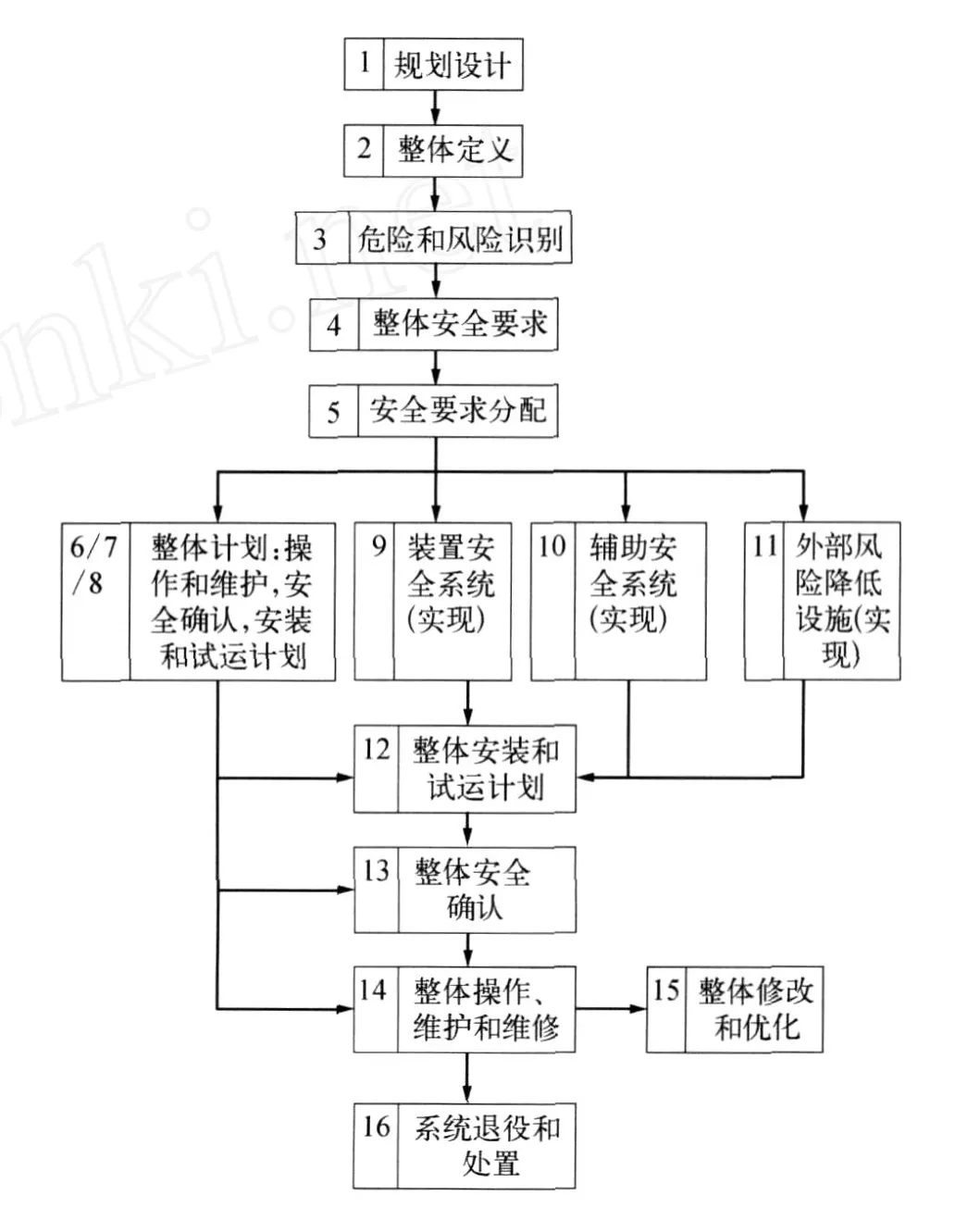

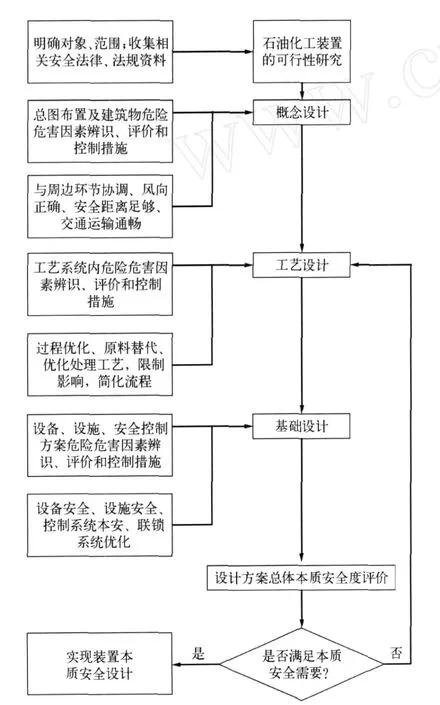

石油化工装置本质安全设计程序包括了石油化工装置整个安全生命周期。根据 IEC61508的有关定义,安全生命周期是指实现装置安全必须进行的有关活动,包括了从项目概念设计的启动到装置及其辅助设施不再可用(失效)为止的整个周期。用系统化的方法处理以上活动以得到装置安全要求所采用的整体本安生命周期的理论架构,如图1所示。整个本安生命周期各阶段要达到的目标见表1所列。石油化工装置的设计一般分为规划设计、概念设计和详细设计等阶段,因此石油化工装置的本安设计也应分步进行以提高装置本质安全化水平。石油化工装置的本质安全设计不是纯单向的,每一阶段都会对前一阶段的工作进行评价,如发现有不足和错误,则返回前一个阶段重新研究并进行修正,再重新设计,直到设计方案符合装置本质要求。其设计程序的流程如图2所示。

图1 整体本安生命周期技术架构

表1 整体本安生命周期各阶段目标概述

续 表 1

图2 石油化工装置本质安全设计流程

3 石油化工装置本质安全设计方法

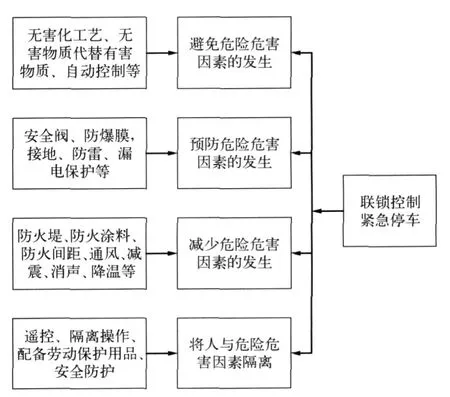

石油化工装置的本安设计是建立在以物为中心的风险预测和事故预防技术基础上的设计理念,强调先进的设计技术、本质安全措施是保障生产安全、预防操作失误、降低装置风险的有效途径。为了实现故障安全,石油化工装置往往采用多重安全防护措施。这些措施不仅包括直接安全技术措施、间接安全技术措施、指示性安全技术措施,而且也包括当以上三种措施仍不能避免事故和危害发生时所采用的安全管理防护措施等。其层次结构如图3所示。

图3 石油化工装置本质安全设计安全防护措施的层次结构

石油化工装置的主要风险源有化学危险品、易燃易爆性物质、有毒性物质、腐蚀性物质等的生产、储存;设备、设施缺陷;高温低温;高压;能量意外释放等。根据安全防护等级的层次结构,分别采取消除、替换、强化、弱化、屏护、时空隔离、保险、联锁、冗余设计、报警等措施。措施的最佳组合加辅助性安全措施,可有效消除或降低装置危险危害因素的发生。

3.1 规划设计阶段

规划设计阶段也称为可行性分析阶段,主要通过贯彻安全生产的法律法规、技术标准以及工程系统资料实现项目本质安全总图布置。

3.2 概念设计阶段

主要对总图布置及建筑物的危险危害因素进行辨识,实现项目选址和厂区平面布置的本质安全。选址时,除考虑建设项目的经济性和技术的合理性,并满足工业布局和城市规划的要求外,在安全方面应重点考虑地质、地形、水文、气象等自然条件对企业安全生产的影响和企业与周边地区的相互影响。厂区平面在满足生产工艺流程、操作要求、使用功能需要和消防及环境要求的同时,主要从风向、安全防火距离、交通运输安全以及各类作业和物料的危险危害性出发,确定厂区平面布置。

3.3 工艺设计阶段

石油化工装置承载着将原油加工成各种石油石化中间和最终产品的任务。加工条件和反应过程决定了装置的工作状况以及危险危害因素的类别和组别,同时也决定着装置应该采取的本质安全防护对策措施。工艺设计阶段的任务是根据装置要求,依据物料、能源平衡原理,选择适合于生产要求的工艺流程以及对危险化学品所采取的防火防爆对策。工艺流程应为低压、常温工艺,尽量避免使用高压、高温工艺,减少爆炸危险性物质等存在。应选择无害化的工艺技术,或以无害物质代替有害物质并实现自动化技术等,尽可能从根本上避免危险危害因素的发生;当消除危险危害因素有困难时,应采取预防措施如设置安全阀和各种防静电接地、防雷接地、保护接地、漏电保护等预防危险危害因素发生。当无法避免且难以预防时,也应该采取减少危险危害因素发生的措施如设置防火堤、防火间距、以低毒物质代替高毒物质等措施来减少危险危害因素的发生;如果连减少都无法实现时,必须采取隔离和联锁装置终止危害因素的发生。

3.4 详细设计阶段

就是在选定工艺流程的条件下,进行设备选型、管理走线、控制方案及控制设备等的设计。设备包括标准设备、专业设备、特征设备和电气设备等。在选用生产设备时,除应满足工艺功能外,应对设备的劳动安全性能给予足够的重视,保证设备按规定使用时不会发生任何危险,不排放超过标准规定的有害物质;尽量选用自动化程度和本质安全程度高的生产设备。选用的锅炉、压力容器等特种设备,必须由持有安全、专业许可证的单位进行设计、制造、检验和安装,并应符合国家标准和有关规定的要求。物料的腐蚀性在这一阶段应作为重点考虑,为保障不因设备腐蚀造成可靠性的下降,应充分考虑设备材质和防腐措施。

4 结束语

本质安全设计是装置本质安全的首要一环,是安全生产的重要前提。危险源的辨识、评价和控制是实现本质安全设计的科学方法。消除人的不安全行为和物的不安全状态是本质安全设计各阶段的最高目标。本质安全设计中应分析、研究装置工艺过程中人、机、料、法、环诸因素对生产本质安全的影响,根据安全对策措施的基本要求和安全技术措施等级,采取消除、预防、减弱、隔离、联锁、报警等措施,经过多周期、闭环控制、逐步完善提高,实现装置本质安全。实践证明,本质安全措施的成功设计和各安全措施的最佳组合可使装置安全生产收到事半功倍的效果。

[1] 张乃禄,刘 灿.安全评价技术[M].西安:西安电子科技大学出版社,2007:2.

[2] 国家安全生产监督管理总局.安全评价[M].3版.北京:煤炭工业出版社,2005.

[3] JONAS B.Fieldbuses forProcess ControlEngineering, Operation,and Maintenance[M].ISA-the Instrumentation, Systems,and Automation Society,2002:284-287.

[4] 乐嘉谦.仪表工手册[M].2版.北京:化学工业出版社, 1998:153.

[5] 魏 华.安全仪表的可靠性和可用性分析[J].石油化工自动化,2009,46(1):10-13.

The Intrinsic Safety Design of Petrochemical Plants

Liu Chaoming

(1.The China Uni.of Petroleum,Dongying,257061,China; 2.The China National Oil and Gas Exploration and Development Corp.Beijing,100034,China)

The intrinsic safety design is a design method which put the failure-safety as the goal.Based on analyzing the accident cause theory,the design principle,procedure and measures of the intrinsic safety design in petrochemical units are introduced.The design principle mainly includes that safety is the first,prevention is primary,preference of equipment technology,goal failure,failure-safety and comprehensive consideration of safety,availability and economy.The design procedure includes the aim of the individual party and phase covering all safe life period of the plant.The measure consists of the analyses,evaluation and control of hazarding and harming factors in various phases.One guide thought and practice way is provided for the intrinsic safety design of petrochemical plants.

hazard;safety;intrinsic safety;failure safety;analysis;evaluation;control

TP202.1

B

1007-7324(2010)06-0001-05

2010-08-13。

刘超明(1967—),湖北天门人,1989毕业于江汉石油学院工业自动化仪表专业,长期从事国内外工程项目的设计、施工、系统调试和试运,任高级工程师。