Ø127mm S135钻杆内螺纹接头胀扣失效分析

李齐富 姜新越 陈长青 王青林 孙家栋 刘悦来

(中国石油渤海石油装备制造有限公司第一机械厂,河北 青县 062950)

Ø127mm S135钻杆内螺纹接头胀扣失效分析

李齐富 姜新越 陈长青 王青林 孙家栋 刘悦来

(中国石油渤海石油装备制造有限公司第一机械厂,河北 青县 062950)

对某油井发生的Ø127 mm S135钻杆内螺纹接头胀扣失效事故及其原因进行了调查分析,并且对避免同类事故的发生提出了建议。认为在钻杆接头的材质符合行业标准要求的前提下,导致钻杆内螺纹接头胀扣失效的原因是外螺纹接头密封台肩面倒角直径过小,井下钻柱扭矩过大;内螺纹接头密封台肩面承受的接触压力超过材料屈服强度,导致内螺纹接头密封台肩面下陷变形,外螺纹接头密封台肩面在大扭矩的作用下进入内螺纹接头镗孔段,致使内螺纹接头发生胀扣失效。

内螺纹接头 胀扣 失效 倒角直径

1 现场概况

某钻井公司发生多起Ø127 mm S135钻杆内螺纹接头胀扣失效事故。发生事故的油井设计深度为4 855 m,使用Ø127 mm S135 18°台肩钻杆,上扣扭矩为49 kN·m。在井深2 500 m内,在不同井段提钻时都发现钻杆内螺纹端有不同程度的胀扣失效现象,甚至出现了卡死。钻具组合为:Ø311 mm钻头+730×730转换接头+Ø229 mm钻铤2根+Ø311 mm稳定器1个+731×630转换接头+Ø203 mm螺旋钻铤6根+631×410转换接头+Ø178 mm螺旋钻铤9根+Ø127 mm钻杆97根。钻井参数为:钻压为160~260 kN,泵压为25~27 MPa,转速为120 r/min。

2 实验分析

2.1 宏观形貌分析

根据现场调研资料,该批钻杆内螺纹接头胀扣失效表现为内螺纹密封台肩面下陷,接头外径胀大,部分外螺纹接头密封台肩面在大扭矩的作用下进入内螺纹接头镗孔段发生卡死现象。经测量,发生胀扣失效的内螺纹接头外径为177.12 mm,远远超过SY/T 5290-2000《石油钻杆接头》标准[1]规定的外径尺寸168.28±0.8 mm。

将钻杆接头胀扣失效位置沿纵向剖开,其剖面形貌如图1所示。由图1可以看出,内、外螺纹接头密封台肩面已发生严重的塑性变形,内螺纹接头的内壁上明显可见挤压和摩擦痕迹,在外螺纹接头密封台肩处,多出了1个截面为直角三角形的周向环。在此周向环的整个外圆周面上,可见明显的挤压和磨损痕迹,这与内螺纹接头内壁的形貌相匹配。由此可以确定,外螺纹接头密封台肩处的三角形周向环是从内螺纹接头的密封台肩面上剪切剥离下来的。从内螺纹接头胀扣失效形貌来看,内螺纹接头的密封台肩面已严重变形,由平面变为斜面。从该批钻杆内螺纹接头密封台肩面的下陷形貌可知,外螺纹接头密封台肩面的倒角直径明显小于内螺纹接头密封台肩面的倒角直径。经测量,内螺纹接头密封台肩面的有效壁厚为9.0 mm,而外螺纹接头密封台肩面的有效壁厚仅为4.5 mm,即内、外螺纹接头密封台肩面接触时,内螺纹接头密封台肩面只有一半的承载面积与外螺纹接头的密封台肩面进行接触。

图1 钻杆接头胀扣失效部分剖面图

2.2 化学成分分析

在钻杆接头上取样进行化学成分分析,结果见表1。试验结果表明,失效钻杆内、外螺纹接头的化学成分符合SY/T 5290-2000标准。

表1 失效钻杆内、外螺纹接头化学成分分析表 %

2.3 力学性能分析

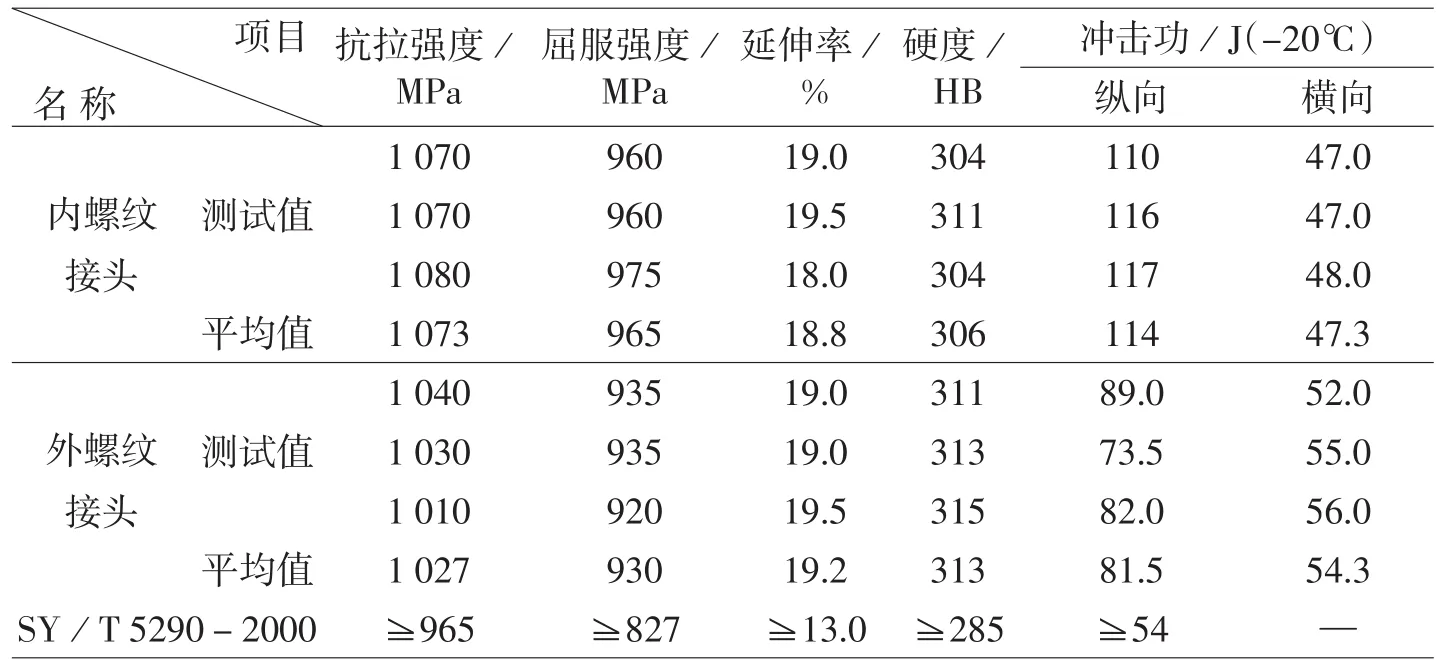

在钻杆内、外螺纹接头上分别取直径为12.5 mm、标距为50.8 mm的纵向圆棒拉伸试样,10 mm×10 mm×55 mm的纵向和横向V型缺口冲击试样,做拉伸和冲击试验以及硬度测试,试验结果见表2。从表2可知,失效钻杆内、外螺纹接头的力学性能符合SY/T 5290-2000标准。

2.4 金相组织分析

在钻杆接头胀扣处取样,观察内部显微组织形貌,内、外螺纹接头组织均为回火索氏体,晶粒度为9.0级。内螺纹接头镗孔段内壁组织有明显的白亮层组织和基体组织变形(图2)。白亮层组织为二次淬火马氏体组织[2],白亮层的产生主要是由于在使用过程中接触面之间的剧烈摩擦产生大量的摩擦热,使得接触面的温度瞬间剧烈升高,达到相变温度以上,高温状态的接触面接触高压钻井液,发生淬火,从而形成二次淬火马氏体白亮层组织。靠近台肩端面螺纹牙的牙顶和牙侧面也都有明显的白亮层组织,外螺纹接头密封台肩端面也有明显的白亮层组织和基体组织变形(图3)。内、外螺纹接头密封台肩面区域的白亮层组织和基体组织变形表明,在内螺纹接头胀扣变形失效的过程中,内、外螺纹接头密封台肩面之间发生过剧烈的挤压、剪切和摩擦作用,产生了大量的摩擦热,使得表层组织发生相变。这与前述宏观形貌分析结果相符。

表2 失效钻杆内、外螺纹接头的力学性能试验结果表

图2 内螺纹接头密封台肩面内壁基体组织变形及白亮层组织图

3 失效原因分析

3.1 钻杆外螺纹接头密封台肩面倒角直径偏小导致内螺纹接头胀扣失效

失效钻杆外螺纹接头密封台肩面的倒角直径比内螺纹接头密封台肩面的倒角直径约小9.0 mm,内螺纹接头密封台肩面的实际承载面积仅为整个密封台肩面的50%。而SY/T 5290-2000标准规定,内、外螺纹接头密封台肩面倒角直径的尺寸偏差为±0.4 mm。钻杆在使用过程中,接头处的密封是通过一定的上扣扭矩使密封台肩面产生一定的接触压力来保证的。外螺纹接头密封台肩面的倒角直径偏小,一方面将使内螺纹接头密封台肩面的有效承载面积减小,另一方面使得承载面的应力向内壁偏移。在钻进过程中,这将使得靠近内壁承载面上的接触压力成倍增大。当内螺纹接头密封台肩面承受的接触压力超过材料屈服强度时,会下陷变形,外螺纹接头密封台肩面在大扭矩的作用下进入内螺纹接头镗孔段,造成内螺纹接头胀扣失效。

图3 外螺纹接头密封台肩端面基体组织变形和白亮层组织图

3.2 扭矩过大导致钻杆内螺纹接头胀扣失效

正常钻井的扭矩载荷是不足以引起钻杆接头胀扣损坏的,导致井下扭矩过大的原因主要是大井眼钻井和突发的卡钻、憋钻事故。发生事故的井钻进时选用的钻头直径较大,达Ø311 mm,相应钻杆所承受的驱动扭矩就较大。该井在钻进过程中累计发生卡钻和憋钻事故5次,当发生事故时,钻柱转速迅速减慢,甚至停止转动,钻柱瞬间会产生非常快的角加速度,相应钻杆接头承受的反向扭矩将会瞬间增大。扭矩的增大使得钻杆接头密封台肩面所承受的接触压力增加,从而加速了内螺纹接头胀扣失效的发生。

3.3 钻柱的纵向振动加剧了钻杆内螺纹接头胀扣失效

该井使用的是牙轮钻头。当井底不平或岩性发生变化时,牙轮钻头将引起钻柱纵向振动甚至跳动,这使得钻柱密封台肩面承受的应力瞬间增大,尤其是靠近中性点[3]部位的钻杆接头台肩面,这加剧了内螺纹接头胀扣失效。

3.4 钻杆上扣扭矩不足导致内螺纹接头胀扣失效

如果连接钻杆时的上扣扭矩不足,钻杆接头密封台肩面没有足够的接触压力,在钻井过程中钻杆接头会因井下因素引起的上扣扭矩而自行上扣,从而使得钻杆接头密封台肩面接触压力剧增而超过其屈服强度,最终引起塑性下陷和胀扣失效。如果钻杆连接时上扣扭矩为标准值,当转盘扭矩在一定范围内增加时,密封台肩面之间的静摩擦力可以阻止钻杆接头在井下自行上扣。该井钻杆实际上扣扭矩为49 kN·m,小于API RP 7G[4]标准推荐的上扣扭矩值51.58 kN·m。因此,可以排除钻杆接头是因连接上扣时扭矩过大损坏的可能性,同时也说明存在由于上扣扭矩偏小,钻杆接头在井下自行上扣导致内螺纹接头胀扣失效的可能。

4 结论与建议

1)失效钻杆内、外螺纹接头材料性能符合SY/T 5290-2000的标准要求。

2)内螺纹接头密封台肩面承受的接触压力超过材料屈服强度,从而导致其发生下陷变形,外螺纹接头密封台肩面在大扭矩的作用下进入内螺纹接头镗孔段,进而引起内螺纹接头胀扣失效。

3)钻杆外螺纹接头密封台肩面的倒角直径明显小于标准要求值,使得承载面的应力明显增大;钻井过程中卡钻和憋钻事故的发生,使得钻柱承受的扭矩瞬间增大。两者的存在导致内螺纹接头密封台肩面压应力超过材料屈服强度。

4)建议选用台肩面符合标准的高抗扭钻杆,严格按照标准要求的上扣扭矩上扣。

[1]仝德祥,马中海,杨析,等.SY/T5290-2000石油钻杆接头.中华人民共和国石油天然气行业标准[S].北京:石油工业出版社,2001.

[2]王新虎,王磊,谢居良,等.一起少见的钻杆接头变形失效事故分析[C]//王新虎.石油管工程应用基础研究论文集.北京:石油工业出版社,2006:470-473.

[3]李鹤林,李平全,冯耀荣.石油钻柱失效分析与预防[M].北京:石油工业出版社,1999:20.

[4]美国石油学会.API RP 7G Recommended Practice for Drill Stem Design and Operating Limits[S].北京:兵器工业出版社,2001.

(编辑:卢栎羽)

Abstract:In this study,an expansion failure of screw joint ofØ 127 mm S135 drilling pipe in one oil well is investigated;some failure reasons are also analyzed,including too small chamfer of sealing station’s shoulder surface of joint,too large torque of downhole drilling pipe;sustaining contact pressure of surface higher than material’s yield strength,resulting in a bogging down of surface;surface entering into the boring section of joint,resulting in a joint expansion.In addition,some suggestions to avoid similar accidents are proposed.

Key Words:screw joint,failure,expansion,chamfer

Expansion FailureAnalysison Screw Joint of 127 mm S135 Drilling Pipe

By LI Qi-fu,JIANG Xin-yue,CHEN Chang-qing,WANG Qing-lin,SUN Jia-dong and LIU Yue-lai

TE28

A

2010-04-01

2010-05-27

李齐富(1964-),助理工程师,从事钻杆制造及失效分析工作。E-mail:bhnklqf@sina.com

1673-9035(2010)03-0041-03

- 天然气技术与经济的其它文章

- 车66区块复杂地层优化钻井技术

- 2020年中国天然气年消费量将达3 000亿立方米