温升对液体静压主轴加工精度的影响及改进措施

王海涛 韩晓玲

(!北京航空制造工程研究所,北京100024;"青岛黄海职业学院高职机电系,山东青岛 266427)

在生产制造领域,精密镗床是加工行业发展精密加工的重要内容之一。随着科学技术的发展,精密镗床加工技术正向更高精度、更高效率的领域扩展。其中,以液体静压滑动轴承为依托的静压镗削主轴占了较大比例,在高精度孔的精密加工中发挥了重要作用。

1 问题的提出

SJT-60型机床是一种液体静压主轴的精密镗床,选用牌号是L-FC15的液压油,其粘度为0.012 8 Pa·s。该机床主要用来镗削加工高精度圆柱孔,主要技术参数和精度指标如下:

(1)孔直径范围:16~50 mm;

(2)主轴回转精度:0.002 mm;

(3)孔圆柱度:≤0.001 5 mm;

(4)表面粗糙度:Ra0.4#m;

(5)孔尺寸精度:±0.015 mm。

从以上指标可以看出,所加工零件的精度较高,因此,任何对轴系产生不良影响的因素,都会最终反映到零件的精度上。通过对SJT-60型镗床一段时间的生产验证,发现静压轴系的温升对所镗削孔位置度的影响较大,特别是在不具备恒温环境的夏季,这种状况更为明显。以发动机活塞的加工为例,其压缩高(图1)尺寸精度要求为37.65±0.02 mm,随着静压轴系温升(夏季还应考虑周围环境温度的影响),液压油粘度系数降低,从而承载力减小,镗床主轴逐步偏离中心下降,使被加工活塞的压缩高也相应发生变化,降低了活塞销孔的加工精度。当温升达到一定温度后,活塞压缩高的尺寸便超差,导致废品的产生,给企业带来经济上的损失。另外,温升会使轴系中的主轴和静压轴承(也称轴瓦)发生热变形,致使两者的间隙变化不均,有时甚至产生抱轴现象,导致镗床主轴不能正常运转。

基于此种情况,要想改变现状,必须找出温升的原因,进而消除或减轻温升对镗床加工精度的影响,以保证设备的正常运转。

2 原因分析

2.1 静压轴承(轴瓦)原理

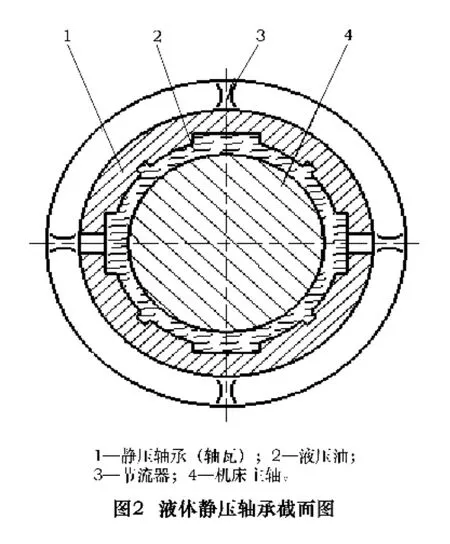

静压轴承是靠外部液压系统(液压站)供给压力油,经过小孔节流,进入到轴瓦的油腔,建立承载油膜,该油膜将主轴和轴瓦表面隔开,镗床主轴浮在静压轴承中间,保证主轴在额定转速和额定负载范围内,都与轴瓦处于液体摩擦的状态,如图2所示。如果在载荷作用下,支承的两个表面互相接近时,液压油被迫流经较小的间隙,根据流量平衡原理,油腔压力必定增高,直至油腔及其周围封油面上的压力总和与载荷平衡。油膜阻碍间隙随载荷而变化的能力,取决于流量控制器的类型。

静压轴承具有摩擦阻力小、精度保持性好、油膜补偿误差功能以及良好的抗振性能等优点,而且在高速时其摩擦功耗低于动压轴承,故其适应工况范围很广。

2.2 温升原因

通过查看生产现场和查阅相关资料,主要原因包括以下几方面:

(1)液压系统设计缺陷

液压元件的规格选择不合理,采用元件的容量太小、流速过高;系统在非工作过程中,没有有效的卸荷措施,使大量的液压油损耗而产生热量;另外,油箱容积小,散热条件差也是其中一个原因。这些都可以使液压系统功率过剩,从而造成能量损失而使液压油温升过高。

(2)主轴卸荷轴承发热

SJT-60型镗床动力传动采用电动机带动具有卸荷功能的主轴皮带轮,如图3所示。这种结构,使得滚动轴承8回转时产生大量的热量,这些热量通过卸荷座9传递到了主轴箱上。因轴瓦11、13与主轴箱12过盈配装在一起,所以传递过来的热量最终使轴系产生温升,这无疑又是雪上加霜;另外,无论温升源自何处,都对轴瓦和主轴自身体积的膨胀率产生影响,从而进一步影响镗床的加工精度。

(3)摩擦力矩和液压油型号

静压主轴和轴瓦之间以液压油为介质,在一定压力下,液压油产生一个油膜阻力,因而主轴运转时,就有摩擦力矩的存在,因而不可避免地产生温升。

另外,液压油的粘度不同,摩擦力矩也不同。所以,在选择液压油的粘度时,不能仅凭以往的经验,必须根据镗床轴系参数,通过相关的计算和运转加工实验数据以验证,才能确定液压油的最终使用型号。

2.3 温升原因及对加工精度的影响过程

如图4所示,我们可以清楚看到静压轴系温升产生的主要原因和影响加工精度的过程,由此可以有针对性地逐一进行相应的改进,以最大限度地限制温升,提高镗床的加工精度。

3 改进措施

针对以上导致液压油温升的原因,根据企业的生产实际,作出以下相应的改进和完善:

3.1 液压系统

根据静压轴承所需液压油的流量,重新计算校验液压系统所需液压元件的技术参数,把不合理的元件进行更换。例如,原来所选的油泵流量过大,通过计算后,选择流量适合的油泵。

适当加大油箱的容积,以增加散热面积;另外,针对夏季车间温度过高的情况,在液压站油箱上加装可制冷的恒温装置,使液压油的温度能有效的控制在一个较小的变化范围之内,以保证镗床的加工精度。

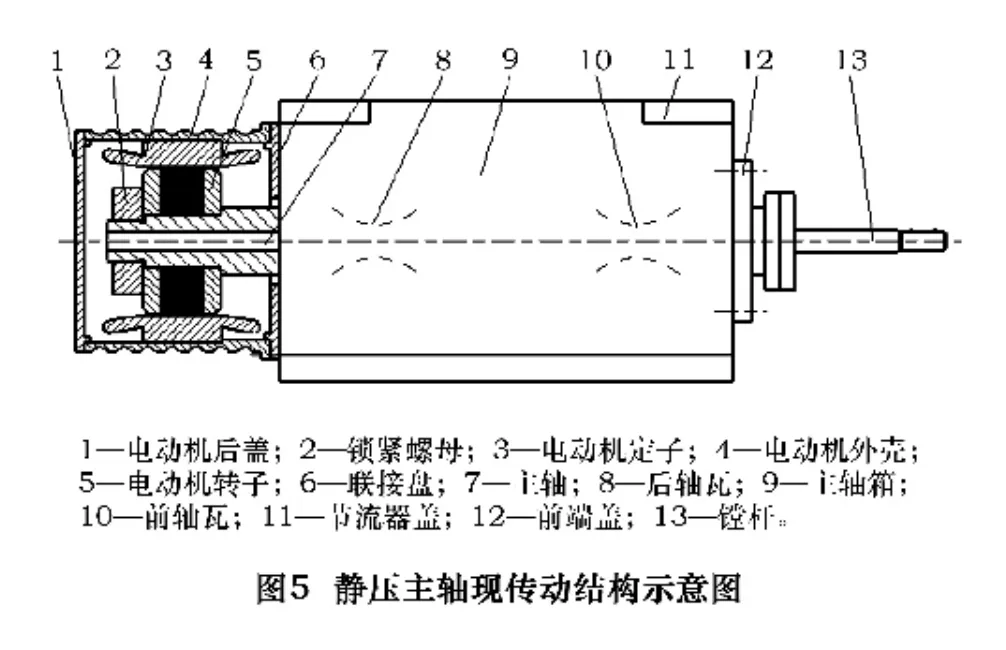

3.2 传动结构

更改主传动的结构,把皮带传动的卸荷结构完全去除,换为电主轴形式的直联结构,如图5所示,从根本上消除由于卸荷轴承运转所导致的温升,可使原有温升的状况有较大的改观,经过现场试验检测,效果非常明显。

3.3 液压油的选择

液压油粘度高,承载能力就大,但轴承流量小,功耗大,因而温升高,温度高则液压油的粘度下降,单单靠提高液压油的粘度以增加轴承的承载能力将会受到限制。所以,液压油的选择一定要通过合理计算来确定。

一般静压轴承按转速由公式η=0.068n-1/3计算所需的液压油粘度,该粘度为有效温度(或平均温度)下的粘度,以保证轴承的温升不会过高。

3.4 降低摩擦力矩

液压油的粘度确定以后,摩擦力矩的降低方式一般是在主轴和轴瓦配合公差允许的范围内,尽量增大两者之间的间隙,但这种方法相应的也增大了液压系统的供油功耗。因此,要使用该方法,必须在设计改进时,对液压系统各项参数指标进行优化,在保证支承件工作油膜刚度和精度要求的前提下,最大限度的降低系统的总功耗。

4 生产验证

针对产生温升原因的根源,对SJT-60型镗床相应部分进行了改进,通过调整、试加工后,将该镗床应用到实际的生产中进行检验。经过一个月的生产,结果表明:温升影响静压主轴加工精度的情况得到了明显改观,未再出现活塞压缩高的超差现象,消除了由于温升而产生废品的现象。

随机从现场所加工的YC6108型活塞中抽检了100只进行测量,压缩高尺寸精度全部符合客户图纸的技术要求,其它主要技术指标精度也有了较大提高,各项目测量的平均值如表1所示。

表1 YC6108型活塞主要参数指标测量值

5 结语

综上所述,我们可以得到以下几点认识:

(1)静压主轴的加工精度受温升的影响,而且很难彻底根除,只能有针对性地改进和完善,使温升对加工的副作用逐步减小。

(2)温升产生原因复杂,要善于找出主要因素。有些我们通过检查和测量能够发现,有些虽然存在,但还需通过进一步的分析试验才能得到确认,因此,温升的研究是一个长远的课题。

(3)温升能够控制。采取有效措施,合理制定改进方案和措施,最大限度降低温升对静压机床加工精度的影响,有利于提高生产企业的经济效益。

(4)对于不同的静压系统,温升有一个合理的幅度范围,控制和限制温升,也要在相应合理的范围之内,否则可能适得其反。

(5)通过对温升影响加工精度的研究,可以总结归纳出普遍性的切入点,应用到其它相似问题研究中,以获取更大的经济和社会效益,提高企业竞争力。

[1]王启义主编.中国机械设计大典[M].南昌:江西科学技术出版社,2002.

[2]成大先主编.机械设计手册.单行本.液压传动[M].北京:化学工业出版社,2004.

[3]王海涛,等.优化数控车床传动结构对提高主轴回转精度的影响.机械工程师,2008(7).