钻孔咬合桩施工控制

黄震江, 陈永钟

腾达建设集团股份有限公司(310009)

本工程两座人行地道考虑对岳庙和周边建筑物的保护以及尽量减小对交通的影响,基坑围护结构采用钻孔咬合桩。钻孔咬合桩桩径600 mm,桩与桩之间间距400 mm,重叠部分为100 mm,桩长9.6 m,共618根桩。

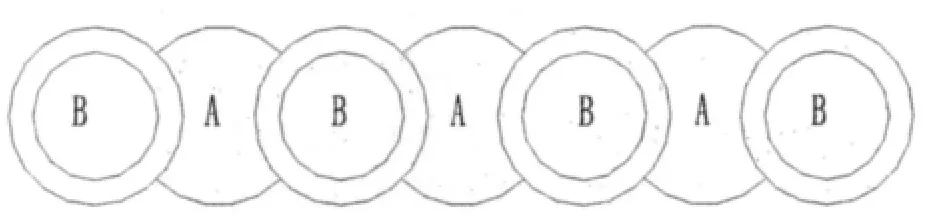

钻孔咬合桩是我国近几年来在粘性土、砂性土以及冲填土等土质层,且地下水位较高土层中的基础和地下工程应用较多的一项新技术。分别采用A序桩(素混凝土)与B序桩(钢筋混凝土)交错布置,相互咬合的形式构成排桩墙体结构。它是在地面上采用全套管钻孔机械,沿着开挖工程的周边轴线,依靠外套管为护壁;先施工A序桩单桩成孔,采用水下灌注法,浇筑超缓凝混凝土成桩,利用A序桩缓凝时间,在相邻两A序桩之间晃管下压外套管,对A序桩身混凝土进行切割成孔,并施工B序圆形钢筋混凝土桩,完成咬合工作。如此逐桩交叉咬合进行,在地下筑成一道连续的钢筋混凝土排桩墙体,作为截水、防渗、承重、挡土结构。钻孔咬合桩平面布置及施工顺序如图1图2所示:

图1 钻孔咬合桩平面示意图

图2 钻孔咬合桩施工顺序示意图

A为第1序桩,B为第2序桩A1-A2-B1-A3-B2-A4-B3。

钻孔咬合桩作为深基坑围护结构,其质量控制的关键在于确保咬合质量,主要表现在成孔质量和混凝土灌注质量控制等方面。现就有关钻孔咬合桩施工质量的控制方法,以及施工中出现问题的处理方法等介绍如下。

1 成孔质量控制

1.1 开孔定位

根据咬合桩施工顺序所对应的导墙孔位编号进行钻机就位,使抱管器中心对应定位在导墙孔位中心。由于100 cm桩径咬合桩所使用的钢套管钻头外径为100 cm,管身外径为98 cm。为方便套管入孔,导墙孔直径一般应大于套管钻头外径,其直径为102cm。即孔口定位误差可导致咬合量出现最大达4 cm的误差。因此,第一节套管入孔后,应严格控制孔口定位误差,尽可能使套管中心与导墙孔中心重合,以免影响咬合量。

1.2 垂直度控制与检验

为确保咬合桩底部有足够的咬合量,除对其孔口定位误差严格控制外,还应对其垂直度进行严格控制,这是成孔质量控制的关键,咬合桩的垂直度控制标准为3‰。在成孔过程中要控制好桩的垂直度,必须抓好以下两个环节:

1)套管的顺直度检查和校正

钻孔咬合桩施工前应在平整地面上进行套管顺直度检查和校正,首先检查和校正单节套管的顺直度,然后将按照全桩长配置连接整根套管,进行整根套管的顺直度检查和校正。单节套管(8 m)的顺直度偏差宜小于5 mm,整根套管(25 m~35 m)的顺直度偏差宜小于10 mm。

2)成孔过程中桩的垂直度监测和检查

在成孔过程中通常采用以下两种方法,对套管垂直度进行全程监控,以便及时发现和纠正偏差,确保垂直度偏差在规定范围以内。①地面监测:在地面选择2个相互垂直的方向采用经纬仪或吊线锤监测地面以上套管的垂直度,发现偏差及时纠正。这项工作在成孔过程中应自始至终坚持,不能中断。②孔内检查:每节套管下压完成后勤工作,安装下节套管之前,采取人工进入孔内用吊线锤测量孔口与孔底垂直度偏差的方法,或采用“测环”进行孔内垂直度检查,不合格时需进行纠偏,直至合格后才能进行下节套管施工。

1.3 垂直度偏差的纠正方法

成孔过程中如发现垂直度偏差过大,必须及时进行纠偏调整。施工中常遇的垂直度偏差主要有以下三种情况,其纠偏方法如下:

1)套管入土较浅时的纠偏方法

如果套管偏差不大或套管入土深度不超过5 m时,可直接利用磨桩机的顶升油缸和推拉油缸调节套管的垂直度,以达到纠偏的目的。

2)A桩及B桩的纠偏方法

由于A桩先行施工,其成桩过程对邻近桩无影响。因此,当A桩入土5 m以下发生较大偏差,且利用磨桩机油缸纠偏达不到要求时,可向套管内回填砂或粘土,同时起拔套管,直至将套管提升至上一次垂直度检查合格的位置,然后调直套管,检查其垂直度合格后再重新下压。B桩的纠偏方法与素混凝土桩基本相同,不同之处在于不能向套管内填砂或粘土,而应填入与A桩相同的混凝土,否则将在桩间留下土夹层,从而影响排桩的止水效果。

1.4 压管钻进与开挖取土

压管钻进与开挖取土是咬合桩成孔的主要工序,二者应同时进行,即磨桩机通过摇摆、下压套管的同时,用抓斗从套管内取土,以减少土层阻力,达到成孔的目的。施工时应始终保持套管超前开挖面的深度在2.5 m以上,使套管底部形成一定深度的“土塞”。其目的主要是防止套管周围的地下水或泥砂从套管底部涌入,而造成地面下沉或坍陷。同时地下水进入套管后,受水浮力的影响,使抓斗的冲抓效率大大降低。

1.5 终孔后清孔

终孔后对孔深、垂直度进行最终检查和验收,检查合格后进行下道工序。采用全套管法施工,孔内分为有水和无水两种情况,当孔内无水或仅有少量地下水渗入时,可直接吊放钢筋笼、下导管进行混凝土灌注。

由于全套管法成孔是以钢套管作护壁,孔内没有泥浆,所以水中悬浮颗粒沉淀极快,特别是在粉砂地层中。因此,当孔内积水较多(或为平衡地下水压力而向孔内注入较多水)时,应测定孔底沉渣厚度,若沉渣厚度大于10 cm,须清孔。

2 混凝土灌注质量控制

根据不同地层的水文地质条件,全套管法混凝土灌注分为有水和无水两种情况。孔内有水时采用水下混凝土灌注法施工,孔内无水时则采用干孔导管法流态灌注。钻孔咬合桩混凝土灌注质量控制,重点应作好以下几方面的工作。

2.1 确定A桩混凝土缓凝时间

A桩混凝土缓凝时间根据单桩成桩时间来确定,单桩成桩时间与地质条件、桩长、桩径和钻机能力等有直接联系。因此A桩混凝土缓凝时间可以根据以下方法来确定。

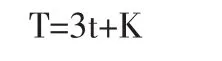

测定单桩成桩所需时间t,确定A桩混凝土的缓凝时间,可根据下式计算:

式中:T—素桩混凝土的缓凝时间(初凝时间);

K—储备时间,一般取10~15 h;

t—单桩成桩所需的时间。

单桩成桩时间需根据工程地质通过试桩来确定,假设t=11 h/桩,根据上式可得出A桩混凝土缓凝时间为50 h。

2.2 防止A桩混凝土涌入B桩孔内

在B桩成孔过程中,由于A桩混凝土未凝固,还处于流动状态,因此,A桩混凝土有可能从A、B桩相交处涌入B桩孔内。为防止该现象发生,有以下几种方法:

1)A 桩混凝土的坍落度应尽量小一些,为(16±2)cm,以便降低混凝土的流动性,B桩为(20±2)cm。

2)套管底口应始终保持超前于开挖面一定距离,至少不应少于2.5 m,使孔底开挖面以下形成一般“土塞”阻止混凝土的流动。

3)B桩成孔过程中应注意观察相邻两侧A桩混凝土顶面,如发现A桩下陷应立即停止B桩开挖,并一边将套管尽量下压,一边向B桩内填土或注水,直到完全制止住A桩混凝土涌入B桩为止。待A桩缓凝混凝土坍落停止一段时间后再继续施工B桩。

2.3 套管埋置深度控制

采用全套管法混凝土灌注过程中,需及时测量混凝土面高度,掌握套管的埋置深度,同时磨桩机应不停地做摇摆和少量上拔套管的动作。目的:1)防止因孔内混凝土高度不足,而不能抵抗周围地层压力,造成桩体缩颈(或A桩混凝土流入B桩);2)防止套管埋置深度过深,使套管因内外管壁摩擦阻力过大而不能拔出。

套管埋置深度一般应控制在4 m~10 m,埋深达到10 m时应立即提升套管,使混凝土面高于套管底4 m左右。

2.4 钢筋笼上浮和下沉的控制措施

1)防止钢筋笼上浮的措施

由于套管内壁与钢筋笼外缘之间的空隙比较小,因此在上拔套管时,钢筋笼将有可能被套管带着一起上浮。其预防措施主要是:①严格控制钢筋笼的外径尺寸,使其小于套管内径6 cm左右。如当套管内径为89 cm(双壁套管)时,钢筋笼的外径应控制在83 cm以内;②B桩混凝土的骨料粒径应尽量小些,不宜大于25 mm;③上拔套管前,先反复摇摆套管2~3次,以减少钢筋笼与套管壁间摩擦力;④在钢筋笼底部焊接安装钢筋混凝土板,使灌注后的混凝土全部压在钢筋混凝土板上,从而增加钢筋笼的重量,起到防止钢筋笼上浮的作用。

2)防止钢筋笼下沉措施

①成孔后在孔底添加少量片石,提高持力层的承载力;②利用钢筋笼底部安装的钢筋混凝土板,使钢筋笼与孔底持力层间的接触面增大,提高钢筋笼抗下沉能力。