航空发动机数控弯管加工工艺分析

田 野,曲文浩

(海军驻沈阳导弹专业军事代表室,沈阳 110043)

1 引言

导管系统是由导管将部件与附件以及发动机与飞机联接起来、输送各自规定的流体,完成飞机和发动机运行、控制、操纵等功能的系统,是航空发动机的重要组成部分,遍布于发动机全身。随着结构件数字化制造技术的不断发展,传统手工弯管已经无法满足工业化生产需求,数控弯管技术已被应用于发动机导管制造中,导管的弯曲加工效率和精度得到极大提高,使排管周期得以有效缩短。

本文主要介绍了数控弯管工艺流程。

2 航空发动机导管数控弯曲加工

2.1 数控弯管机设备

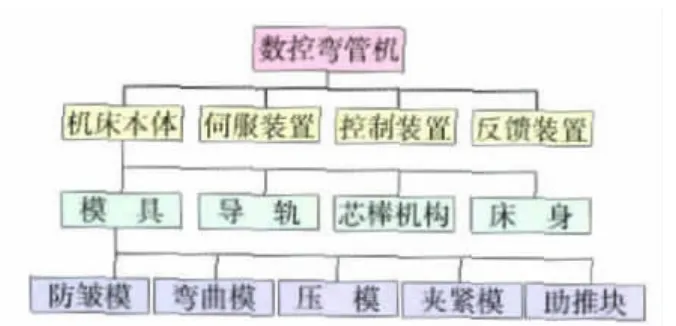

数控弯管机是1种由NC程序驱动的先进管材加工设备,是按给定的工作程序、工作速度、压力和轨迹自动控制加工的机床。主要由机床本体、伺服装置、控制装置、反馈装置以及测量装置5部分组成,结构如图1所示[1]。

图1 数控弯管机结构

2.2 数控弯管程序控制

数控弯管机是用数字代码形式的信息来控制机床运动的,代码信息包括YBC数据程序或矢量坐标点程序、机床的弯曲速度、压模与助推的压紧力、回弹量。

2.2.1 矢量弯管程序

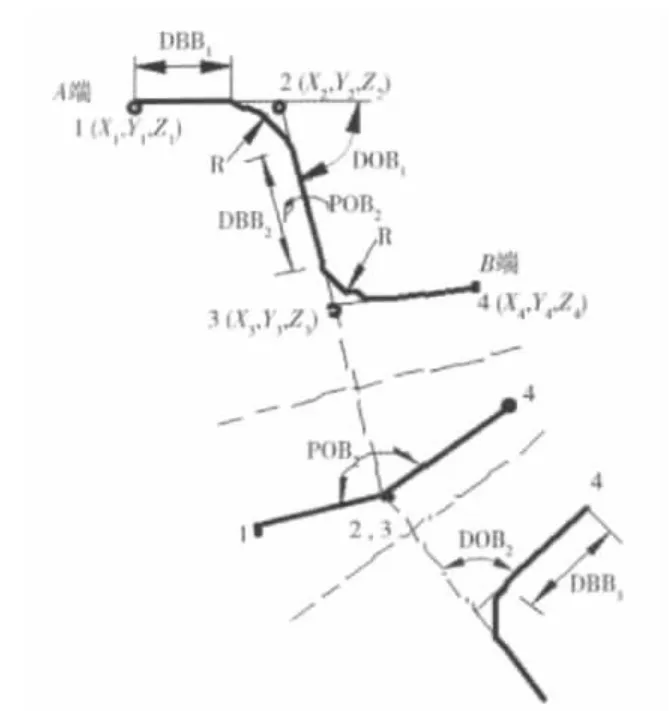

将导管放在空间坐标系中,其管形可由每段直线段中心线所表示。相邻2中心线延长后产生交点,相邻2交点连线的距离和方向就表示了矢量的大小和方向,如图2所示。

图2 8个相交矢量代表1根导管

2.2.2 数控弯管程序编制方法

导管数控弯曲一般可采用坐标点(X,Y,Z)程序和增量管形数据 YBC(DBB、POB、DOB)[2]数据程序进行,如图3所示。直线送进距离 DBB(Distance Between Bend)是2圆弧之间的切点距离;空间转角 POB(Plane Of Bend)是第 2个弯所在平面与第1个弯所在平面的夹角;弯曲角度DOB(Degree Of Bend)是第2个直线段与第1个直线段之间的夹角。

图3 增量管形数据

2.2.3 数控弯管程序获取

(1)按设计图纸给定的尺寸,精确地计算出各弯曲处中心线交点坐标值(X,Y,Z)或增量管形数据YBC,直接获取弯管数据程序。该方法只适用于尺寸管。

(2)利用管形测量机测量导管在发动机上排定的样件获取数据,再根据测得的回弹数据来编辑、修改管形数据。样件可以用预制弯头和直管在样机装配位置上组装,然后定位焊接,做成样管,或用直径为6 mm的铝丝在样机装配位置上排成样管。该方法效率低,误差较大[2]。

(3)UG模型弯管程序。近年来,信息技术飞速发展,使航空产品的虚拟开发和虚拟装配取得很大进步。在UGNX3平台上,建立航空发动机外部数字样机,进行导管系统建模,利用导管件UG模型直接进行导管的数控弯曲加工,实现了导管弯曲加工的数字化制造;进行发动机导管连接件的装配定位,可以快速完成排管。目前,已有多型发动机通过该方法实现了快速排管,并取得了良好效果。

首先,在UG环境下,在发动机外部数字样机基础上,用UG导管敷设模块建模,完成数字样机导管的虚拟装配。外部数字样机可以满足对导管系统进行的空间结构、运动机构、装配模拟和质量特性分析,以及工艺性评估、维修性评估等的要求,并通过导管实物加工,最终实现设计方案规定的装配验证。应用信息技术已经解决了空间管形复杂、装配关系繁琐的导管件设计问题,从而极大地提高了设计效率,并降低了设计成本。

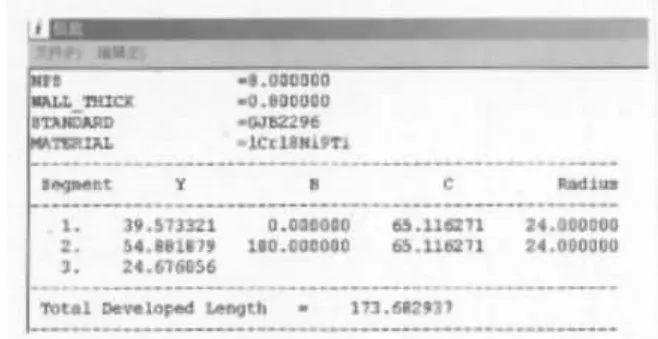

其次,通过PDM平台,将设计方案付诸于工厂的导管UG模型上,利用计算机UG软件的导管模块直接提取导管折弯报告作为导管弯曲加工的原始数据,该数据可作为数控弯管机专用YBC数据,如图4所示。

图4 导管YBC格式折弯报告

2.3 数控弯管工艺参数调整

对于1根导管来说,连续多次弯曲后,由于回弹变化,两端的位置偏差是相当大的,如果不能有效补偿导管回弹,则设计精度很难保证。

导管弯曲加工的回弹主要包括固定回弹(FSB)和比率回弹(PSB)。固定回弹是导管屈服强度特性造成的导管松弛的量或返回直线的状态,其值随材料类别和炉批次、导管规格、模具配置和机床设置的变化而改变;比率回弹取决于导管的弯曲角度,同1根管的比率回弹随弯曲角度的增大而增大。因此,在调整机床弯曲速度、压模与助推压紧力的同时,有效补偿导管回弹量,才能弯制出符合设计UG模型精度要求的产品,满足装配要求。

2.4 数控弯曲过程

在实际弯曲过程中,1根导管的具体加工步骤如下。

(1)弯曲前准备,包括模具安装、管料回弹测定、管形弯曲程序输入等。

(2)弯曲导管。

(3)导管切端。对弯好的导管,可以根据UG模型的两端直线段划切端线,并与发动机样机的实际装配位置对比,确认无误后切断导管,完成数控弯曲加工。

3 导管弯曲工艺流程分析

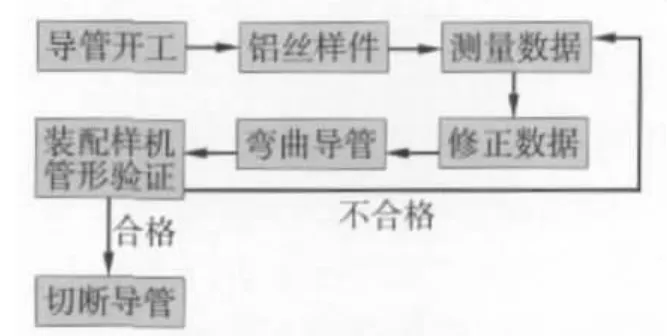

图5 传统弯管流程

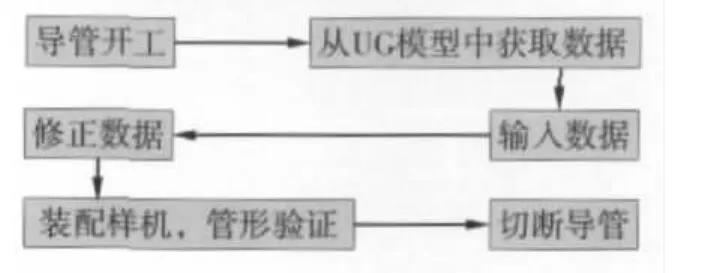

图6 UG模型弯管流程

导管弯曲的最大难点在于如何获得1个理想的导管管形,整个弯曲过程主要是为数控弯管机提供合格的管形数据程序。导管弯曲的2种工艺流程如图5、6所示。由弯管工艺流程图中可看出,基于UG模型排管的弯曲加工数据直接来自于UG模型,从而取消了导管在发动机上人工反复取样、调整的过程,同时也避免了受工作人员经验、水平影响而出现的数据偏差,提高了生产效率,缩短了整机外部导管的排管周期。

4 结束语

数控弯管技术在航空发动机导管加工工程化应用上的技术优势是巨大的,改变了航空发动机整机弯管人工操作的传统模式,大大缩短了整机排管研制周期,并降低了研制成本,提高了产品质量。基于UG模型的弯管技术实现了整机外部管路系统布局和导管管形设计,2项技术的结合实现了导管弯曲加工过程的数字化制造,从而使航空发动机整机外部管路系统排管技术水平实现了质的飞跃。

某系列航空发动机改型机和某新型航空发动机的整机排管验证,证明导管数控弯曲首次加工精度较高,验证了航空发动机外部管路弯曲数字化加工的能力,为全面实现航空发动机外部管路数字化制造奠定了基础。

[1]Lightspeed VB操作系统操作手册[Z].940211.

[2]LASERVISION,XL和OPTIMA测量机操作手册[Z].940071:1-14.