钻灌一体成套设备及施工工艺在基础处理工程中的应用

何晓宁

(新疆呼图壁县水利水电勘察设计所,新疆 呼图壁831500)

钻灌一体成套设备是在普通高压喷灌基础上发展起来的,它将普通高压喷灌的成孔与灌浆两个割裂的施工工艺融合成一个连续的工艺,下钻即成孔,提钻即灌浆,彻底改变了普通高压喷灌的钻灌脱节施工工艺,使成孔与灌浆构成了真正意义上的钻灌一体化,工艺合理,质量可靠,效率提高,产生了较大的经济效益[1,2]。钻灌一体技术是一种改进的高喷灌浆造墙方法,主要适用于砂及砂性土、淤泥质土、粉土、粉质粘土、砂砾石层、卵砾石层和漂石地层的基础防渗加固处理。

1 钻灌一体成套设备及工艺优势

1.1 钻灌一体成套设备

钻灌一体成套设备是为地基防渗加固而专门设计的,用深层搅拌法的步履式台车代替钻机和高喷台车,在步履式台车的平台上安装调速电机,用连杆将调速电机和步履式台车上的磨盘连接。钻灌一体高压喷射台车由船体和支架两部分组成,船体上分布有供钻杆旋转的磨盘、为磨盘提供动力的电动机、摆动机构和提升机构,台车行走采用液压油缸,钻杆的提升和下落通过提升装置与支架连接的链条完成。如图1所示。(其中,1—步履式台车,2—操纵台,3—变速机构,4—加压提升装置,5—转盘,6—钻(喷)杆,7—钻架,8—链条,9—空压机,10—高压泥浆泵,11—搅拌机,12—高压胶管,13—三通,14—软气管,15—摆动机构,16—水龙头,17—链轮,18—链轮,19—动力装置,20—传动装置,21—泥浆泵,22—储浆筒,23—水筒,24—钻头。)

图1 钻灌一体机地基防渗加固方法的示意图

1.2 工艺优势[3~5]

(1)解决了喷嘴附近墙体过薄的问题:钻杆钻进时,利用高压液体介质,对钻杆周围的土层进行切割,使钻孔的直径成倍增加,为水泥浆高喷成墙(桩)及减少高压水泥浆、气的能量损耗提供了条件,解决了喷嘴附近墙体过薄的难题,保证成墙的长度和成桩要求的直径,以及连接的可靠性。

(2)提高钻孔垂直度:钻杆钻孔时,高压液体介质切割钻杆周围的土层,使其成为流塑状态,钻杆在重力作用下,在槽孔内成自由铅直状态,保证了连续墙的垂直度,从而避免了墙体的开叉。

(3)解决了成孔难的问题:在钻进过程中,高压喷射介质切割喷嘴周围的地层,形成流塑状态的混合体,由于是钻灌一体,即:钻至设计深度后立即提升进行高喷灌浆,因此解决了砂及砂砾石、淤泥等地层中成孔困难的问题。

(4)提高防渗效果:由于扩孔作用和钻杆的垂直度,使得形成的墙体很好地连接在一起,提高了防渗效果。

(5)降低成本:传统的高喷孔口排泄大量的水泥浆,水泥用量较大,而往复高喷孔口排泄的主要是钻进时高压介质切割地层而形成的地层混合浆液,减少和节约了水泥用量,与一般高喷相比,能降低工程造价的1/3~1/4。

(6)提高工效:钻进和高喷灌浆融为一体,用射流钻进,在经过往下钻进后,往上切割成墙的提升速度加快,提高了整体工效。

(7)钻杆提升灵活,机具稳定性好:首先,由于钻机成孔时,孔的直径成倍增加,在高喷灌浆时,水泥浆在继续切割地层的同时,一部分用于切割新的地层,另一部分在高压作用下,挤压孔(槽)内的原地层颗粒混合浆液并将其排出孔外,这样只要在孔口排出原地层颗粒的混合浆液,高喷时钻杆就可以提升,使得机架和机具的刚度增加,稳定性好,避免了传统高喷孔口排水泥浆时才能提升喷射管的缺点。其次,钻杆采用方形,增加了钻杆提升、旋转及摆动的牢固性和稳定性。

(8)减少环境污染:由于喷灌过程中形成的水泥浆留在孔内,因此废浆排放量少,从而减少了对环境的污染。

(9)解决了常规高喷在密度高且厚度大(卵砾石厚度超过15 m)的卵砾石层和块石地层造孔速度慢的问题:钻灌一体技术将常规高喷灌浆先钻机成孔,再喷射的工序合二为一,它所采用的钻灌一体机既能钻孔,又能同时高喷灌浆,做到一机两用,减少了施工工序,避免了常规高喷钻机和高喷台车双机施工的干扰。钻喷一体机发挥钻孔和喷浆的双重功能,并在钻进和提升中一次性完成,不存在空孔待灌的过程,也就不存在塌孔、埋钻杆和喷浆管下不去的情况,因此解决了常规高喷在砂及砂砾石、淤泥等地层成孔难的问题,使一些常规高喷受限制的地层也能采用钻喷一体技术进行施工。

2 钻灌一体技术的施工工艺

2.1 施工原理[6,7]

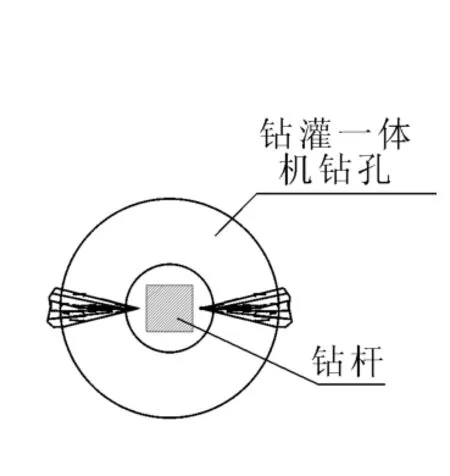

钻杆内安装浆、气高压喷射管路和射水管路,配备输送浆、气和提升的设备,将钻喷一体的步履式台车移至钻孔位置,进行高压喷射。一边钻进,一边切割地层,扩大钻孔直径,同时使土层制成的混合浆液对孔槽进行护壁。当钻至设计深度后,将高压液体介质转换成高压水泥浆或水泥混合液体,并输送高压气,同时关闭高压液体管路,由下而上进行高喷,直至高喷孔口设计高程,形成水泥混合凝固体——板(桩)墙帷幕。图2钻进成孔图,钻头上方两侧喷嘴,在钻孔时,喷出的高压液体介质为水、气,切割地层,细颗粒随混合液体排出孔外,形成比钻杆大的孔径。图3钻灌一体及机钻孔与钻机成孔比较图,内圆是常规钻机成孔,外圆为钻灌一体机成孔,

图2 钻进时成孔图

图3 钻灌一体成孔与钻机成孔比较

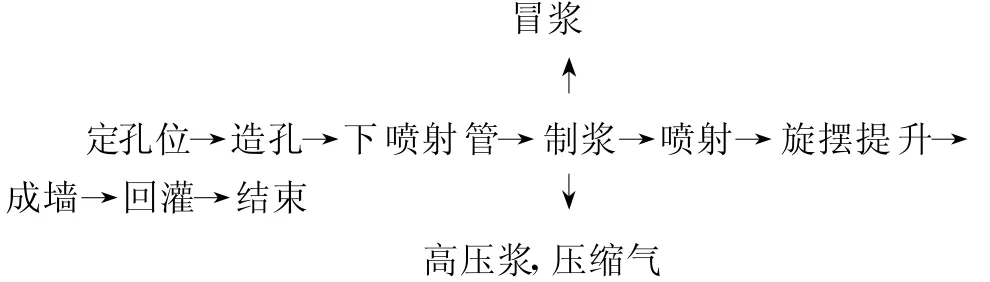

2.2 施工工艺流程[8~10]

(1)钻孔(下钻喷管):由于钻杆即是钻喷管,因此钻进的同时即下钻喷管,直至设计深度。

(2)扩孔:定好喷射方向和摆动角度,然后按高压喷射灌浆标准及要求送入气、水,按操作规程规定提升和摆动速度,自下而上地边喷射边摆动边提升,直至设计顶高程。然后,再次钻进至设计底高程。

(3)喷射灌浆:当钻喷管钻至设计深度后,按高压喷射灌浆标准及要求送入气、浆,按操作规程规定提升和摆动速度,自下而上地边摆动、边提升、边喷射灌浆,摆喷灌浆结束后,检查浆液是否注满灌浆孔。

(4)回灌:当喷射浆液完成后,孔内浆液还在不断沉淀、析水,导致液面不断下降,因此喷射结束后,还要利用回浆向孔内补充浆液,直到液面不再下沉。

(5)清洗:一孔喷完后应迅速移至下一孔。如因移位或故障等原因停止灌浆1~3 h时,为防止管路堵塞,应将各管路冲洗干净,不得留有残渣。

3 在不同地层中的应用实例

3.1 应用实例1(在砂砾石层和卵砾石层中的应用)

3.1.1 试验概况

红山水库位于天山北麓新疆昌吉州呼图壁县大丰镇。水库的岩性以苍棕色、灰绿色、砖红色的砂质泥岩、泥岩为主。水库的主要问题有大坝东坝肩坝体及坝基防渗性差,且有绕坝渗流的严重现象。故需对坝体进行防渗处理。

本次试验在防渗墙施工轴线上布设16个试验孔,其中9个旋喷孔,7个摆喷孔。钻孔深度按加密勘探孔的深度,旋喷桩底高程按加密勘探的底高程,此段基岩高程719.728 m,坝顶高程731.428 m,喷顶高程728.000 m。

其中1#、2#、3#、4#、5#、6#、7#孔用于确定旋喷桩的施工工艺参数,8#、9#、10#、11#、12#、13#、14#用于确定摆喷的施工工艺参数,15#、16#用于常规高喷技术和钻喷一体技术的效果对比。

3.1.2 试验工艺及参数

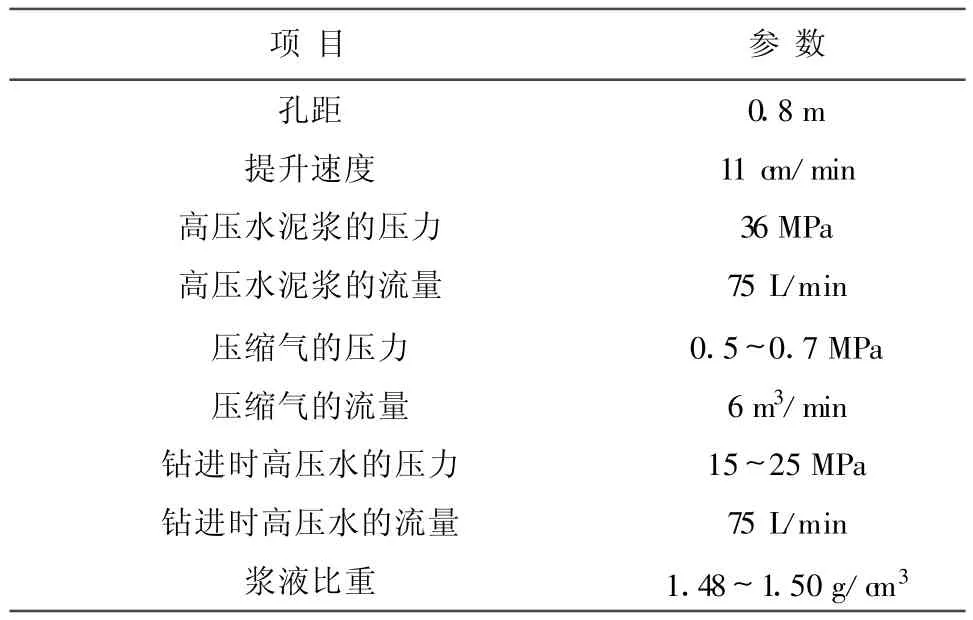

根据试验开挖结果,项目业主、设计、监理和施工单位共同研究定出施工孔的工艺参数,采用的施工工艺参数见表1。

表1 红山水库应用钻灌一体技术的施工工艺参数

3.1.3 试验结果

根据任务要求,高压旋喷灌浆段长度238 m,钻孔298个,完成的工程量为高压旋喷浆进尺1 917.86m,粘土层钻孔进尺2 938.332 m,岩石层钻孔进尺298m,砂砾石层钻孔进尺512.932 m,质量合格孔2个,优良孔296个,优良率99.32%。

质量检测报告:

(1)水利部基本建设工程质量检测中心的检测结果见表2(试验段水平方向取芯室内检测)

表2 水利部的检测结果

(2)冶金工业部勘察研究总院的检测结果见表3与表4(施工段现场压水试验)。

(3)新疆水利水电勘测设计研究院试验研究所的检测报告见表5(施工段垂直方向取芯室内检测)。

从质量检测报告可看出,渗透系数指标高于设计标准(10-5)(实验数据10-7~10-9)

3.2 实例2(在漂石层中的复喷试验)

3.2.1 试验概况

本次试验是在新疆贡拜沟水库漂石层上进行的,开挖后可直观看到高喷板墙的喷射长度、厚度及形状等。各地层、岩层及土层的岩性和物理力学性质不同,施工前先进行现场试验,在不同的施工场地,选择不同的施工工艺参数,观察防渗效果。

表3 冶金工业部的检测结果一

表4 冶金工业部的检测结果二

表5 新疆水电设计院的检测结果

在桩号G0+233.6~G0+236.6段作4个旋喷桩的复喷试验。该试验段顶高程1 239.376 m,底高程1 231.176 m,灌浆深度8.2 m,其中粉土层灌浆2.7 m,卵砾石层灌浆2.2 m,漂石层灌浆2.6 m,基岩灌浆0.5m。

采用孔距为1 m单排布孔,不分序的连续施工。采用160 mm的牙轮钻进行钻孔,成孔后,将漂石层的钻孔用粘土球充填密实,然后在漂石层中进行复喷试验,即进行两次高压喷射处理。

3.2.2 试验工艺及参数

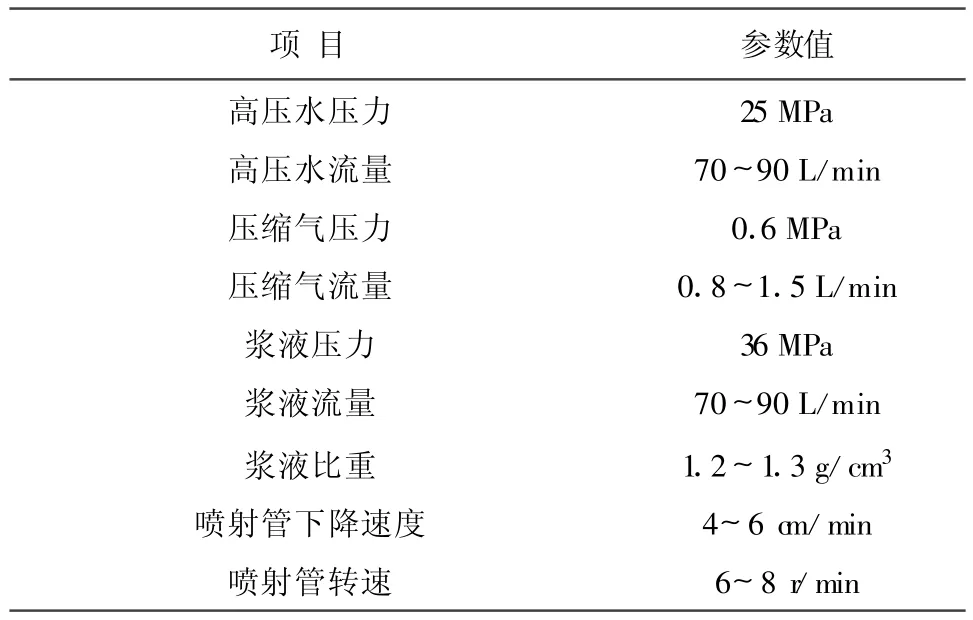

(1)漂石层第一次喷射:由于钻杆即是喷射管,因此在下钻杆的同时即下喷射管,当到达漂石层顶部时,进行第一次喷射。其参数见表6。

表6 第一次喷射的施工工艺参数

(2)第二次喷射灌浆:第一次喷射灌浆至基岩的设计深度后,开始提升,进行漂石层的第二次喷射,喷射至地面。其参数见表7。

(3)回灌:当喷射浆液注满钻孔后,孔内浆液还在不断沉淀和析水,导致液面不断下降,因此喷射结束后,还要利用回浆向孔内补充浆液,直到液面不再下沉。

3.2.3 试验结果

通过开挖检查,两次复喷,可看出在漂石层中的搭接是良好的。在漂石层下部(高程1 232 m处)用岩芯钻机钻孔,取芯长度约30 cm,此时取芯钻孔内有明显的水头涌出,从而证明了这种工艺能够有效地在漂石中截渗。

表7 第二次喷射的施工工艺参数

3.3 实例3(在粉土、粉质粘土中的摆喷试验)

3.3.1 试验概况

本次试验是在新疆贡拜沟水库前坝角上游粉土层上进行试验,开挖后可直观看到高喷板墙的喷射长度、厚度及形状等。各地层、岩层及土层的岩性和物理力学性质不同,施工前先进行现场试验,在不同的施工场地,选择不同的施工工艺参数。

3.3.2 试验工艺及参数

在施工轴线上平行布置5个高喷灌浆孔,分别为1#、2#、3#、4#、5#,摆角30°。钻孔深度3 m。施工参数详见表8与表9。

表8 摆喷试验的施工参数

表9 摆喷试验的施工记录

3.3.2.1 施工工序及技术要求

(1)主机就位:将主机移至待钻孔位,在定孔位时,一定严格按照设计放样定孔位,其误差不得大于2 cm,并用木桩固定,同时在施工轴线5~10 m范围内设置控制桩。

(2)主机调平:主机就位后,调平机台,使主机主轴垂直地面,孔的斜率不大于0.5%,在钻进过程中,出现偏差,随时调整。

(3)造孔:由现场技术人员确定应施工的孔号及木桩,机台人员使钻机就位、整平,做好开孔前的准备工作。首先把钻机对准孔位,用水平尺掌握机身水平,立轴垂直,垫稳、垫牢、垫平机器,经技术人员检测合格后方可开钻,如发现钻机倾斜,则停机调平后再开钻。钻孔深度应大于设计孔深的0.2~0.5 m。

3.3.2.2 浆液制备

采用普通硅酸盐水泥32.5R(比重不小于1.48)。采用搅拌机制浆,定期检查材料掺量及浆液比重,应严格控制浆液配比。检查各项工艺参数符合设计要求,在喷射管下到设计深度后,将喷嘴对准喷射方向。按预定的提升和摆动速度自下而上地边喷射、边摆动、边提升至设计高度,停送气、浆。制浆过程中应定时测量浆液的相对密度,高压喷射灌浆结束后要统计该孔的材料用量。

3.3.2.3 回灌

为解决凝结体顶部因浆液析水而出现的凹陷现象,每次喷射结束后,随即在喷射孔内进行静压充填灌浆,直至孔口液面不再下沉为止。回灌浆液一般采用邻孔高压喷射灌浆冒浆自流充填。

3.3.2.4 主要材料

普通硅酸盐水泥32.5R。特殊条件下加速凝剂、粉煤灰等材料。

3.3.3 试验结果

通过开挖,使整个板墙裸露出来,可直观地看到成墙情况。开挖状况见表10。

表10 开挖状况一览表

从表中的数据可以看出,试验效果较好,达到了设计方案的要求。

4 特殊情况的施工及故障处理

(1)冒浆异常:喷射过程中,如发现钻进时产生的地层泥浆在高喷灌浆浆液的挤压和置换作用下,突然冒浆中断或冒浆量减少,应迅速检查供浆系统,如果供浆正常,则是地层中有大孔洞或裂缝,可停止提升,灌注稠浆、速凝浆液等,待重新冒浆后,继续正常喷射。如果浆液漏出堤外,应将漏浆口堵塞,再继续喷射灌浆。

(2)跨堤高压线下的施工:当高喷机架无法在高压线下施工时,应将机架改装为矮架,使机架与高压线保持规定的安全距离,高压喷射要相应地配用短管施工。

(3)穿堤与涵管的施工。工程段内遇有穿堤涵洞、输水和输油管道时,应用特殊工艺进行处理,涵管外径较小时可应用正常工艺施工。如果外径较大,则应用单喷嘴特殊工艺施工。

(4)故障处理:在喷射过程中出现故障,应将喷管提出,待故障排除后再喷射提升。如果停浆时间较短,可从停喷深度以下0.5 m开始喷射提升。如果停喷时间过长,喷灌已不能插入停喷浆面以下时,应扫孔再下,并复喷0.2~0.5 m。

5 结 语

钻灌一体高喷灌浆技术是将钻头与高压喷射设备相结合,实现钻孔与灌浆一步成形,并在施工中利用高压介质对原始地层的扰动、切割,形成较大孔径,提高了工作效率。研究中克服了钻杆强度,钻头改进等技术难题,并通过优化,设备可集中于一辆步履式台车上,简化了操作工艺,是一种改进的高喷灌浆造墙方法,简化了传统高喷灌浆施工中的复杂工序,集造孔与高压喷射为一体,将传统高喷灌浆两机施工,合二为一机施工,改进的施工工艺,解决了传统高喷灌浆工艺缺陷和适用地层范围窄的问题。通过实际工程的应用,适用于砂、砂性土、淤泥质土、粉土、粉质粘土、砂砾石层、卵砾石层和漂石地层的基础防渗加固处理。该技术具有机理明确、工艺简单、质量可靠、工效高、造价低、改善施工环境的显著优点。可广泛用于江河、湖泊、水库堤坝建造垂直防渗墙工程以及桥梁基础、路基加固、基坑止水等防渗加固工程。具有推广实用价值。

[1]刘川顺.水利工程地基处理[M].武汉:武汉大学出版社,2004.

[2]叶书麟.地基处理工程实例应用手册[M].北京:中国建筑工业出版社,2005.

[3]魏庆东,孙丽萍.大粒径地层高压喷射灌浆施工工艺分析[J].工程技术,2005,(5):77.

[4]刘刚,史长莹.高压喷射灌浆技术在水利工程防渗中的应用[J].山西建筑,2009,35(8):362-363.

[5]王锡平.长螺旋钻孔灌注桩在基础工程中的应用[J].油气田地面工程,2008,27(4):42-43.

[6]闵培雄,王鑫,刘桂荣.旋挖钻孔灌注桩在软土地基中的应用[J].建筑施工,2008,30(1):53-55.

[7]熊君放,罗银燕,胡新民.长螺旋钻孔压灌混凝土桩施工技术及工程应用[J].筑路机械与施工机械化,2007,(4):35-37.

[8]范平,徐剑荣.压密灌浆在堤坝防渗中的应用[J].江苏水利,1999,(7):38-39.

[9]胡建军,杜春艳.长螺旋水下灌注成桩技术在实践中的应用[J].包钢科技,2007,33(3):55-57.

[10]姚立军.劈裂灌浆技术在土质堤坝工程中的运用探讨[J].水利与建筑工程学报,2009,7(2):64-67.