基于OMRON PLC三层网络的蛋粉加工DCS系统

祖 龙 起, 田 甜, 费 庆 峰

( 1.大连工业大学 信息科学与工程学院, 辽宁 大连 116034;2.大连东溢自动化有限公司, 辽宁 大连 116020 )

0 引 言

PLC具有很强的通信功能,可以实现PLC之间、PLC与计算机、PLC与其他智能控制装置之间的通信联网[1]。近几年,用PLC组成网络控制系统已越来越多的应用在各种现场控制设备中。PLC的通信联网已成为拓展PLC应用领域的一个重要方面。现代PLC的应用早已经从单机自动化、生产线自动化发展到车间及工厂生产综合自动化,这些都是基于网络系统来实现的。世界各大PLC生产厂家都为自己的PLC开发了各种网络通信系统。本文以OMRON的CJ系列PLC网络系统为例,介绍了OMRON PLC DCS系统的网络架结构、典型的三层网络,即Ethernet(信息层)、Controller Link(控制层)和DeviceNet(设备层)的建立方法、数据传输的过程,并介绍了基于OMRON PLC控制的“蛋粉加工远程监控系统”PLC网络技术编程的实现方法。

1 蛋粉加工工艺流程简介

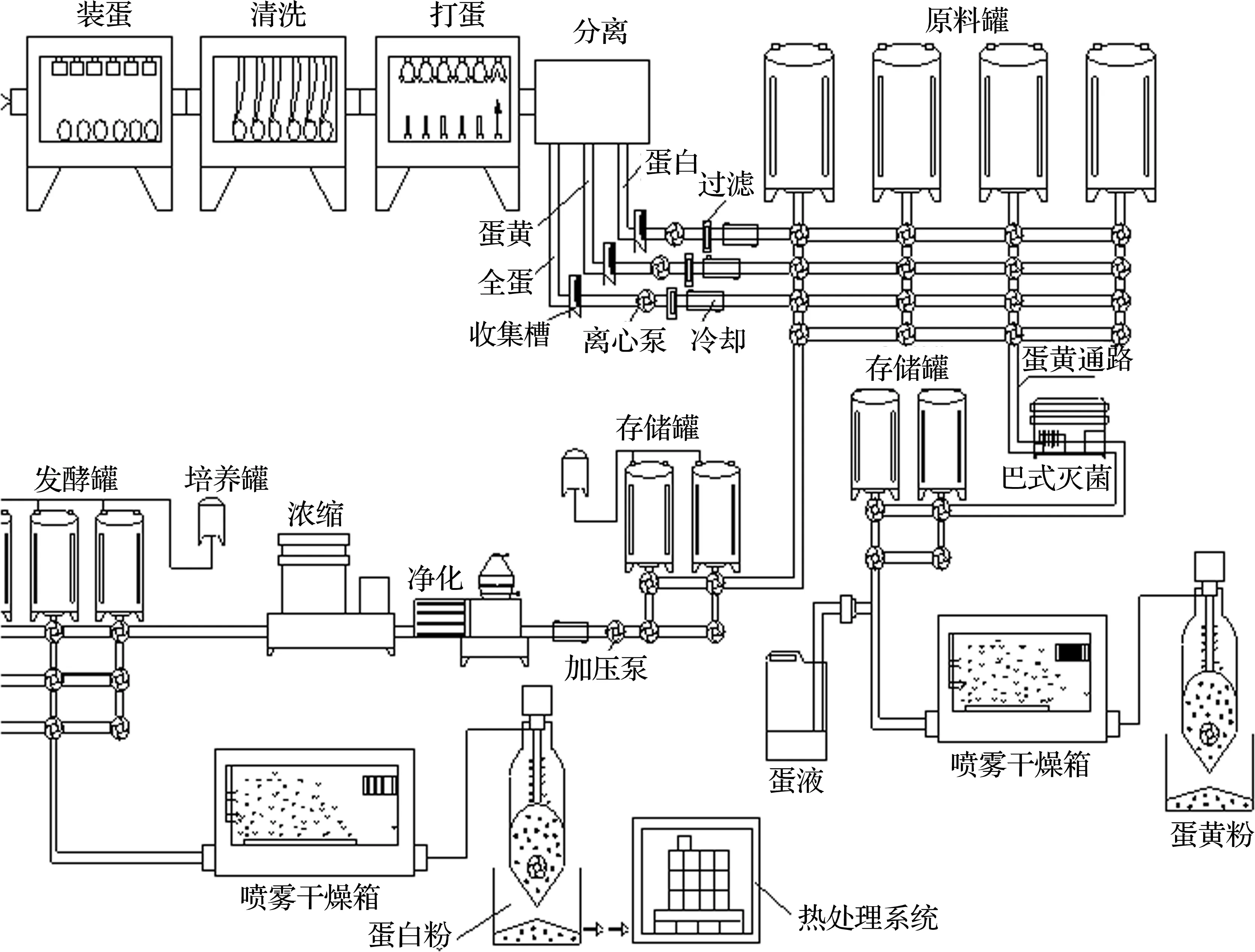

蛋粉加工工艺流程[2]如图1所示。它经过装蛋、冲洗、消毒、喷淋、打蛋、分离等几道工序后分别进入蛋黄液、蛋白液、全蛋液蛋液传输管道中,然后进入各自的储料罐储存。经过一段时间以后,蛋液再经过巴氏灭菌进入喷雾干燥箱进行喷雾干燥,然后装袋形成蛋粉产品。在蛋粉整个生产工艺过程中,这些工序分别由蛋液清洗机、打蛋机、高压均质机、加热泵、热交换器、超滤装置、输送泵、喷雾干燥设备、智能控制仪表、蒸汽调节阀、液位传感器、控制电磁阀等设备和传感器在PLC控制下自动完成。众多自动控制设备组成了一整条生产线,它们的特点是:被控点多、设备分散(分布在不同的车间)、控制精度要求高(尤其是将蛋液加工成蛋粉的生产工艺控制设备——喷雾干燥机),所以最适合采用PLC组成DCS网络系统实现远程监控。

图1 蛋粉加工工艺流程示意图Fig.1 Egg powder processing technical process schematic drawing

2 OMRON PLC DCS 系统组成

蛋粉生产线控制系统设计采用OMRON PLC组成DCS系统。整个系统由3个控制部分组成,即蛋粉生产线中的鸡蛋外壳清洗部分、打蛋机部分、搅拌与过滤、预冷、巴氏灭菌、喷雾干燥、装料等工艺过程由控制PLC1实现,中间的3个部分由PLC2监控,最后两个部分由PLC3监控。其DCS体系结构如图2所示。

OMRON PLC DCS系统由3层网络结构体系组成,即信息层网络、控制层网络和器件层网络。信息层网络处在最高层,采用Etherent网,执行TCP/IP协议;控制层网络居于中间位置执行Controller Link协议,负责PLC1、PLC2、PLC3等各控制器之间的信息传输、协调和优化;器件层网络处于最低层,为现场总线网,执行现场总线DeviceNet协议。它负责蛋粉生产过程中现场各传感器信号的采集及电磁阀、电机等执行元件的驱动。DCS系统中每台PLC上配置相应的专用通信单元,其数据传输任务由相应的通信单元来完成。图2中第1层PLC1网络1的Etherent网络功能设置采用OMRON公司的CS1W-ETN21通信模块建立,它完成将蛋粉生产过程中的PLC控制参数传送给上位计算机。第2层选用CS1W-CLK21-V1和2个CJ1W-CLK21专用通信模块建立Controller Link网络,它完成PLC1、PLC2、PLC3之间的数据传送。DeviceNet网络功能选用CS1W-DRM21通信模块实现,设置两个CJ1W-DRT21通信模块和15个远程模块共同建立了第3层DeviceNet网络,它的任务是在PLC的指令下实现蛋粉生产过程中对各传感器I/O及模拟信号的采集及电磁阀、电机等的驱动。通过这样的3层网络系统组成的DCS实现了蛋粉生产线的远程监控。

图2 OMRON PLC DCS系统图Fig.2 OMRON PLC DCS system diagram

3 Ethernet网络的建立及编程

Ethernet网络[3]是OMRON DCS系统的最高层信息管理网络。由图2知,它由上位计算机(PC)、PLC1的CS1W-ETN21通信模块等构成;它的职能是通过网络进行程序维护、MIS(管理信息系统)和MES(制作执行系统)的运行、接收来自底层的现场数据、履行监控功能、提供操作员界面的连通性及记录事件和报警等功能。

3.1 Ethernet网络系统建立

图2中的OMRON系列PLC构成的Ethernett网络单元采用超5类以太网传输介质连接成网。Ethernet网络由各网(Segment)构成,1个终端电阻到另1个终端电阻的范围为1个网段。终端电阻间距离为每段500 m。网段与网段之间通过转发器相连构成网络,并可扩展节点间距离和增加节点数。

3.2 Ethernet网络的初始化设置

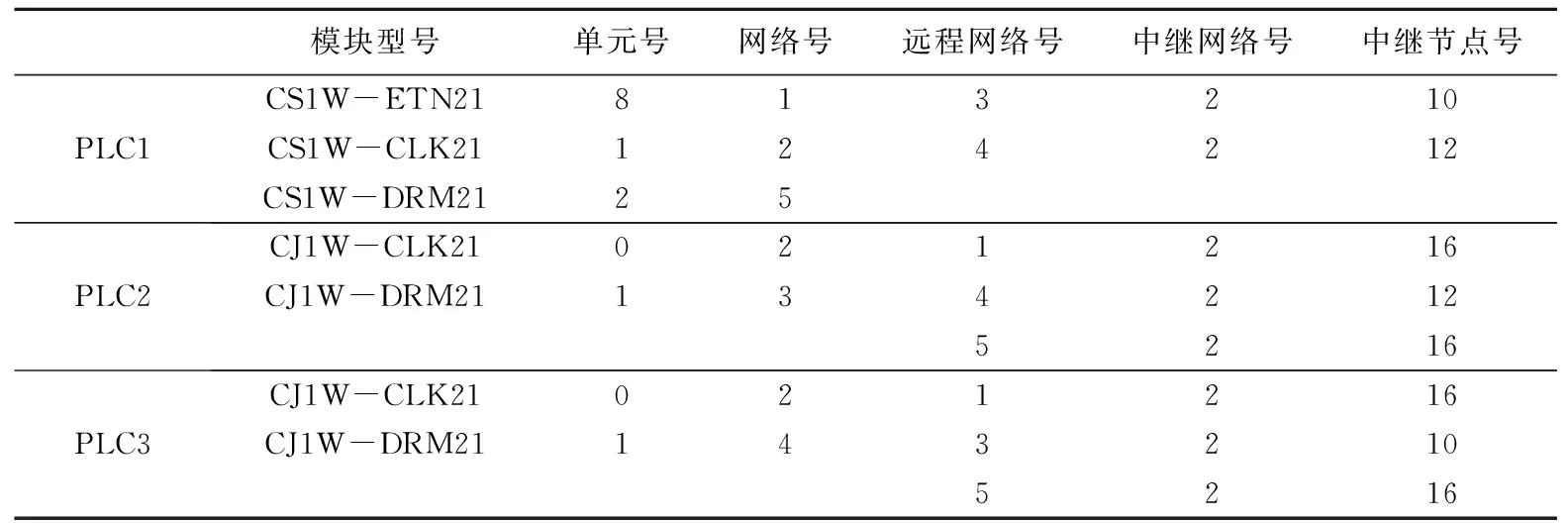

将计算机、CS系列PLC1和CJ系列PLC2、PLC3按图2所示连接方法进行连接后,就可以进行软件设置了。图2中上位计算机的IP地址设置为192.168.0.65,PLC1的IP地址设为192.168.0.5。利用OMRON PLC的CX-ONE集成编程软件平台中的CX-P编程工具设置Ethernet网络IP地址及参数。方法是:打开CX-ONE集成软件中的CX-Programmer编程环境,创建一个新的工程,例如将工程名称命名为PLC1,将PLC1与CS1G-H型PLC连接后建立与硬件相一致的I/O表,将PLC内的I/O表上传到PLC1工程中,打开I/O表,对CS1W-ETN21模块的参数设置成如图3所示。参数设置最关键的就是IP地址设置,此处的IP地址设为192.168.0.5。IP地址设置完成后的参数传入到PLC1中,然后将PLC1的网络类型改为Ethernet或者Ethernet(FINS/TCP),这时候就建立起了以太网,也就可以通过以太网对PLC1进行操作了。

图3 PLC 网络模块ETN21 IP地址设置Fig.3 The module of PLC network ETN21 IP address settings

4 Controller Link网络架构

Controller Link网络[5]是OMRON公司的一种FA(Factory Automation)控制网络,网络中的每个节点需安装相应的通信单元,如图2中的CLK单元。Controller Link通信方式有2种,即数据链接和信息通信。数据链接可以自动实现网络节点之间的数据共享,一旦节点之间建立了数据链接并启动,不管节点上的PLC处于何种工作状态(编程、监控或运行),节点间的通信便可自动进行。使用信息通信功能时,PLC节点在程序中用FINS(Factory Interface Network Service—工厂接口网络服务协议,由OMRON公司开发的工厂自动化网络服务,它专门用于工厂自动化网络上的PLC间的数据通信协议)通信指令(SEND/RECV/CMND)向其他节点发起通信,以实现PLC与PLC、PLC与计算机之间的数据交换。

4.1 创建路由表

创建路由表[6]的目的是确立FINS通信的信息传输路径。由路由表来确定PLC1经由中继节点至其他PLC通信的路径。路由表内容主要包括本地路由表和中继路由表两部分。本地路由表的作用是确定PLC网络上的通信单元的单元号以及通信单元所属网络的网络地址号(网络号)。中继路由表包含了远程网络号、中继网络号和中继节点号。远程网络是与本地节点不直接连接的网络,中继网络和中继节点是数据由本地节点(PLC)到达终点网络时,必须送至的第1个节点和网络地址。

根据图2所示的网络结构,建立蛋粉加工控制PLC组成的DCS系统网络路由表如表1所示。表1中分别对应了PLC1、PLC2、PLC3通信单元中的单元号、网络号、远程网络号、中继网络号、中继节点号地址。然后将表1中的路径参数通过CX-ONE集成编程软件中的CX-Integrator网络配置工具分别传入到3个PLC设备中。

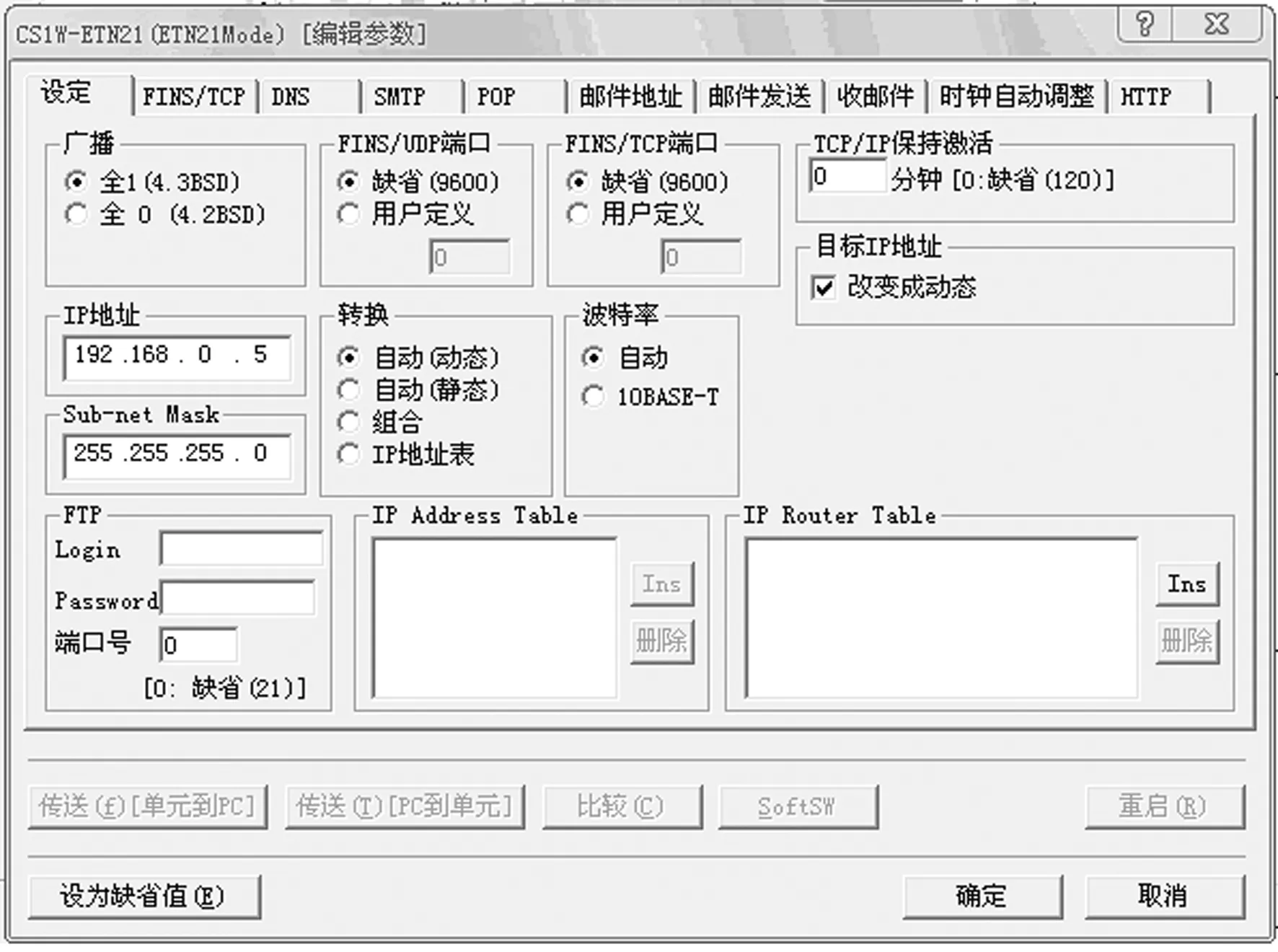

表1 DCS系统网络路由表Tab.1 DCS system network routing tables

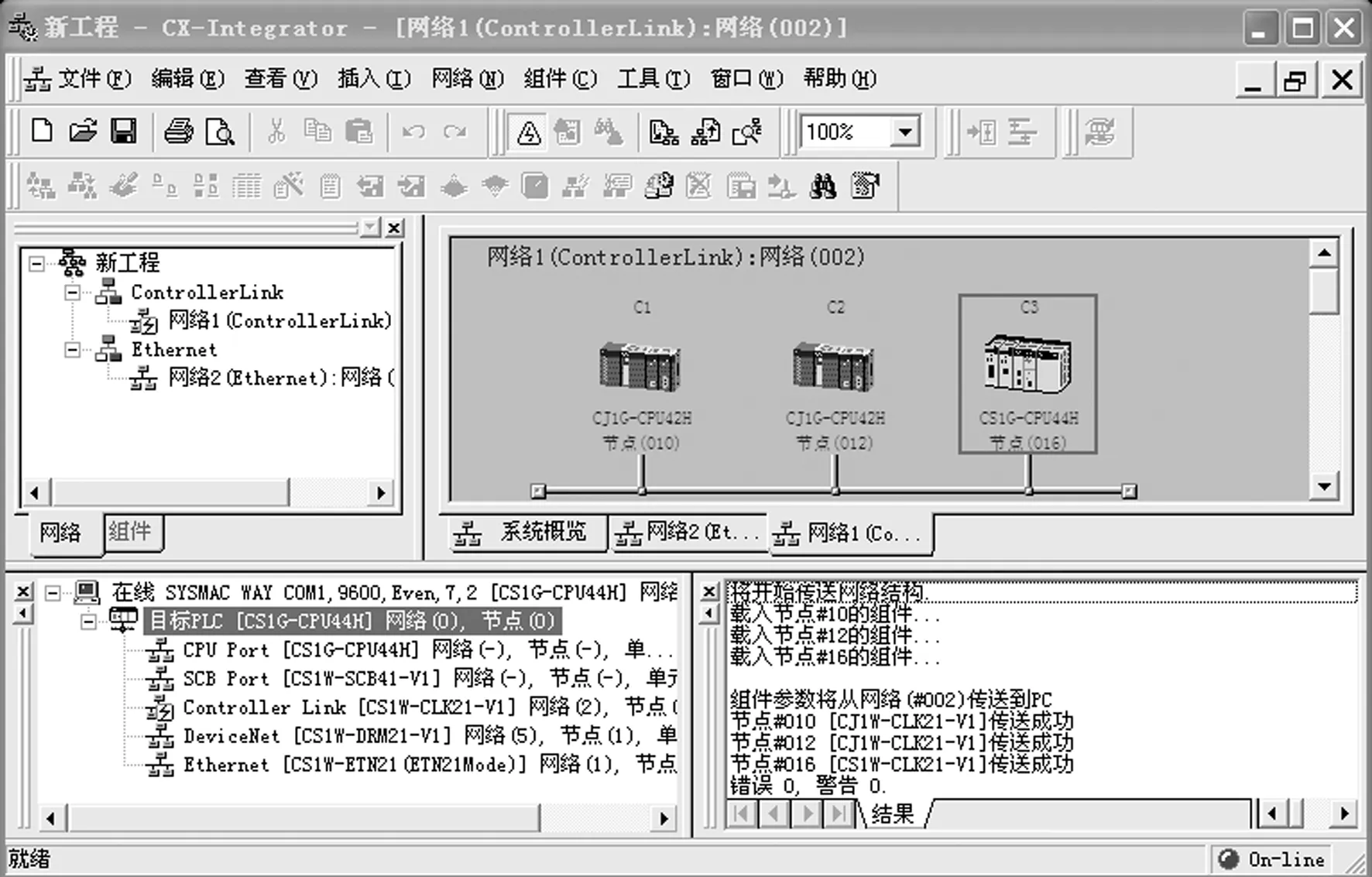

4.2 Controller Link网络配置

图2中,Controller Link属于第2层即网络2。由表1知,PLC1中的CS-CLK21-V1模块单元号设为1号单元,16号节点。PLC2和PLC3单元号设为0,节点号分别设为10、12(同一网络中不能出现相同的节点号)。网络中要实现数据链接还必须要配置数据链接表,Controller Link数据链接表可以通过CX-Programmer中的CX-Integrator网络配置工具来配置。其配置过程主要分为创建工程和数据链接表两部分。在CX-Integrator网络配置工具中将网络2上的设备参数传送到PC机上,然后与CS1G-H型PLC进行连接,Controller link网络的架构如图4所示。

图4 Controller link网络架构Fig.4 Controller link network architecture

5 DeviceNet网络结构及建立

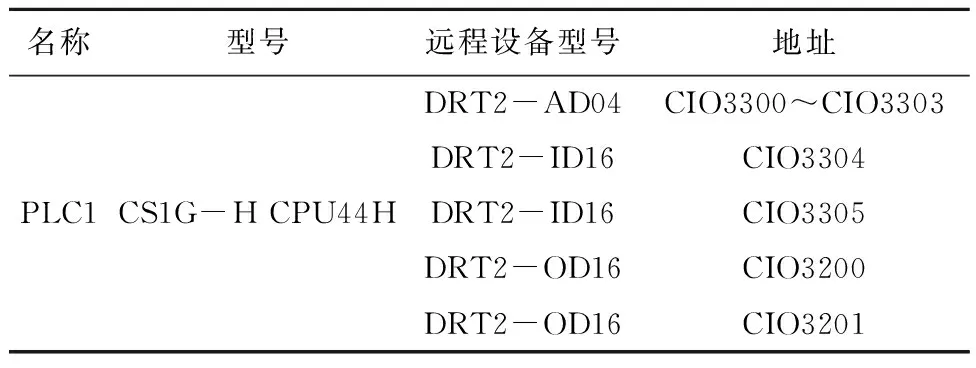

DeviceNet网络[7]处于整个控制网络的最底层,主要由DeviceNet网络主单元和从单元及其链接的传感器、远程I/O终端和执行器等构成。DeviceNet网络从单元的节点地址管理是通过PLC的I/O区为其分配特殊空间实现的,DeviceNet网络主单元的PLC与DeviceNet网络从单元的PLC之间可以自动传送数据。其中从单元远程I/O地址分配有两种方法:固定分配和用户设定。固定分配是PLC为远程的终端设备按其节点号进行对应的分配地址。用户设定是利用CX-Integratior网络配置工具将远程的从单元节点地址按任意顺序在输入输出区域分配。本设计使用的是用户设定方法,利用CX-Integratior网络配置工具为PLC1远程的从单元节点分配地址如表2所示,将分配好的地址传入CS1G-H PLC中。PLC2,PLC3同PLC1远程的从单元节点分配地址相同。

表2 DeviceNet网络层远程从单元地址分配Tab.2 DeviceNet network-layer remote from the slave unit address assignment

利用Controller link网络架构同样的方法,采用CX-Integrator网络配置工具搭建Device net网络架构。建立后的三层网络结构图如图5所示。

图5 建立后的三层网络结构图Fig.5 After the establishment of three-layer network architecture diagram

6 PLC DCS系统通信程序编制

编程软件采用OMRON公司的CX-Programmer系统,使用FINS通信协议中的SEND、RECV通信指令,对蛋粉生产线上的控制仪表、各开关输入点、各报警信号、各传感器点进行实时监控。

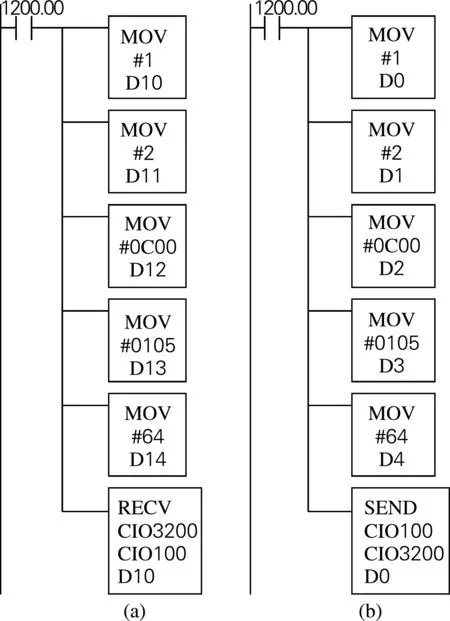

蛋粉生产线上的所有监控数据通过DeviceNet层网络分别传入3个PLC中,然后PLC2、PLC3再通过Controller link网络将数据传入PLC1中,计算机就可以通过以太网监视PLC1、PLC2、PLC3中的数据,通过组态观察蛋粉生产线上的显示仪表、泵、阀、温度计以及输送管道压力的变化情况,监视是否有报警输出;同时计算机也以相反的传输路径对蛋粉生产线上的泵和阀进行控制。图6(a)为采用RECV通信指令监控蛋粉干燥[8]过程中泵和阀的变化程序。图6(b)为通过SEND通信指令来控制蛋粉干燥过程中泵和阀的工作状态程序。其中PLC3中CIO3200的00~15位分别对应的是排风电机M1启动、送

图6 PLC1中编写的梯形图Fig.6 The ladder in PLC1

风电机M2启动、振动装料电机M5启动、绞龙送粉电机M6启动、螺旋集粉电机M7启动、螺旋输送电机M8启动、高压泵M9启动、增压泵M10启动、加水泵M11启动、压力PI4报警、压力PI6报警、布袋过滤器阀开、增压泵冷水阀开、蜂鸣器、进风口气流调节器开、排风口气流调节器开。CIO100为PLC1监控PLC3中CIO3200项对应的地址。

7 结束语

本论文中设计的这套控制系统在大连绿雪蛋品发展有限公司蛋粉加工生产线上得到了实际应用。自2008年7月初投产以来,实际运行表明, 控制非常理想,系统工作可靠,蛋粉的粉率、能耗消耗率、质量指标等都达到了丹麦SANOVO公司的设备水平,而其造价仅为进口设备的1/4。通过网络实现了实时远程监控、数据采集、显示及打印等大量的管理工作,节省了大量的人力资源,提高了工作效率,为进口设备国产化探索了一条出路。

[1] 徐世许,官淑贞,彭涛. 可编程序控制器应用指南——编程·通信·联网[M]. 北京:电子工业出版社, 2007.

[2] 宋延民,代方远,李贇. 蛋粉加工的电气控制系统[J]. 电气传动, 2002(4):55-57.

[3] 王卫兵. PLC系统通信扩展与网络互联技术[M]. 北京:机械工业出版社, 2005.

[4] 施光林,刘利. 可编程序控制器通信与网络[M]. 北京:机械工业出版社, 2007.

[5] 张惠生. OMRON PLC网络的设计与实现[J]. 北京建筑工程学院学报, 2005, 21(2):44-47.

[6] 任波,乔莉,李环. 现场总线技术及应用[M]. 北京:航空工业出版社, 2008.

[7] 邹健,尔桂花,吴秋峰. DeviceNet网络结构及其管理[J]. 机械电子, 1999(6):6-8.

[8] 祖龙起,蒋扬,田甜. 蛋粉生产线控制系统设计[J]. 电气传动, 2009, 39(6):70-73.