AISI4145HMOD螺杆钻具传动轴壳体的生产试制

李玉芳

(东北特殊钢集团北满基地,黑龙江161041)

传动轴壳体是螺杆钻具的重要部件,工作中主要承受传递动力和扭矩。要求具有良好的综合力学性能,既要有良好的屈服强度、抗拉强度,同时还应有良好的塑性和韧性。我们进行了传动轴壳体的试制,最终获得成功,各项检测指标均达到了技术条件要求,从而达到批量生产。

1 主要技术条件

1.1 化学成分及冶炼方法

冶炼方法采用电炉冶炼+真空精炼。化学成分见表1。

1.2 力学性能

锻件经整体热处理后,纵向力学性能,试验方法及试样制备按GB/T 228—2002、GB/T 229—2007标准执行。检验结果应满足表2的规定。

1.3 低倍检验

在横截面酸浸低倍组织试片上,不得有目视可见的缩孔、气泡、裂纹、夹杂、翻皮及白点、晶间裂纹。低倍组织按GB/T 1979—2001标准执行,中心疏松、一般疏松、锭型偏析全部≤2.0,不允许有一般点状偏析、边缘点状偏析。

1.4 非金属夹杂物

在锻件的一端(相当于帽口端)上取样,按GB 10561—2005标准JK评级图评定。A粗≤2.0级、A细≤2.0级,B粗≤2.0级、B细≤2.0级,C粗≤2.0级、C细≤2.0级,D粗≤2.0级、D细≤2.0级。

表1 AISI4145HMoD熔炼化学成分(质量分数,%)Table 1 The Chemical compositions of AISI4145HMOD(mass fraction,%)

表2 AISI4145HMoD 力学性能(中间壁厚)Table 2 The mechanical properties of AISI4145HMOD(mid wall)

1.5 晶粒度

按GB/T 6394—2002标准检验晶粒度,实际晶粒度细于5级。

1.6 超声波探伤

要求探伤无裂纹、夹渣、气孔等缺陷;小台阶超声波探伤起始灵敏度为∅2 mm当量。轴身探伤合格级别单点缺陷为不大于∅5 mm当量,连续缺陷不大于∅3 mm当量。

2 生产试制工艺流程

传动轴壳体的 工艺流程为:电炉+LF+VD→浇注钢锭→钢锭热送→钢锭入待料炉→高温炉加热→锻造→退火→粗加→探伤→调质→取样检验→检查、上交。

3 生产试制

3.1 电炉冶炼

为了满足力学性能的严格要求,制定了内控化学成分,大幅度降低N、P、S、Cu、Sn、As、Sb等有害元素含量,同时提高Mn、Si、Cr、Mo下限含量,见表3。

表3 内控化学成分(质量分数,%)Table 3 The internally piloting chemical compositions (mass fraction,%)

采用偏心底出钢炉、氧化法冶炼。精选优质废钢和生铁,冶炼过程根据渣况随时加入适量石灰和少量萤石调渣,使渣量保持在钢水量的4%~5%左右。氧化期脱碳量应≥0.30%,在炉内造泡沫渣,碳低时向炉中不断地加入碳粉,并保证有足够的沸腾时间。氧化末深吹氧时间≥10 min,以促进夹杂物和气体的上浮,并采取熔化期流渣强力去磷操作方式,过程中随时补充新渣料。当[P]≤0.006%,温度≥1 600℃出钢入红钢包,出钢同时加入合金及石灰等渣料。出钢前钢水有害元素Sb、Sn、As含量必须小于0.020%,否则改钢种。

3.2 LF精炼

钢包到LF位后吹氩给电加热,过程中分批加入FeSi粉、Al粒扩散脱氧,使炉渣变白,取样全分析,根据结果将成分调到内控要求,精炼过程保证白渣操作。白渣下精炼时间≥20 min。当S≤0.007%,温度≥1 630℃时吊钢包倒渣后进真空位。

3.3 VD真空

进入真空位继续吹氩,喂铝线150 m。扣真空盖后逐级开启真空泵,在真空度≤67 Pa时保持时间≥15 min,去除钢水中大颗粒夹杂和溶解的气体。破真空放散后,加保温剂50 kg/炉,减小氩气压力,氩气压力 大小以渣面微动,不裸露钢液为准,软吹时间≥15 min,促进细小夹杂物上浮。

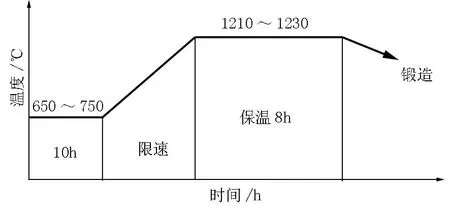

3.4 钢锭加热、锻造

钢锭脱模后,在50 min内热送至锻造分厂,装入待料炉。待料炉温度650~750℃,均温≥10 h。钢锭加热曲线见图1。

图1 钢锭加热曲线Figure 1 The ingot heating curve

钢锭在30 MN水压机上进行锻造,锻造余量35 mm。采用一镦一拔工艺,使用弧形镦粗板,锻比≥3.5。镦粗后采用大压下量拔长,保证一道次压下量大于200 mm,一火出成品。由于轴身、轴颈的落差大,锻造过程中对锻件的弯曲度、同心度也做了重点控制。

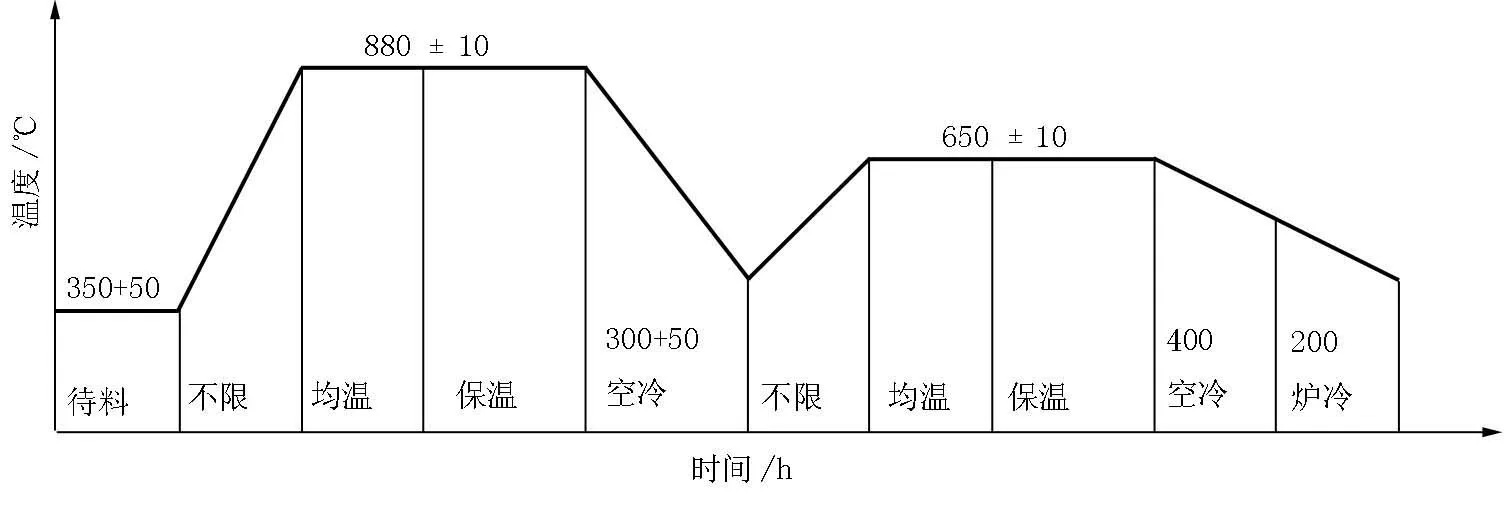

3.5 锻后预备热处理

锻后预备热处理工艺见图2。

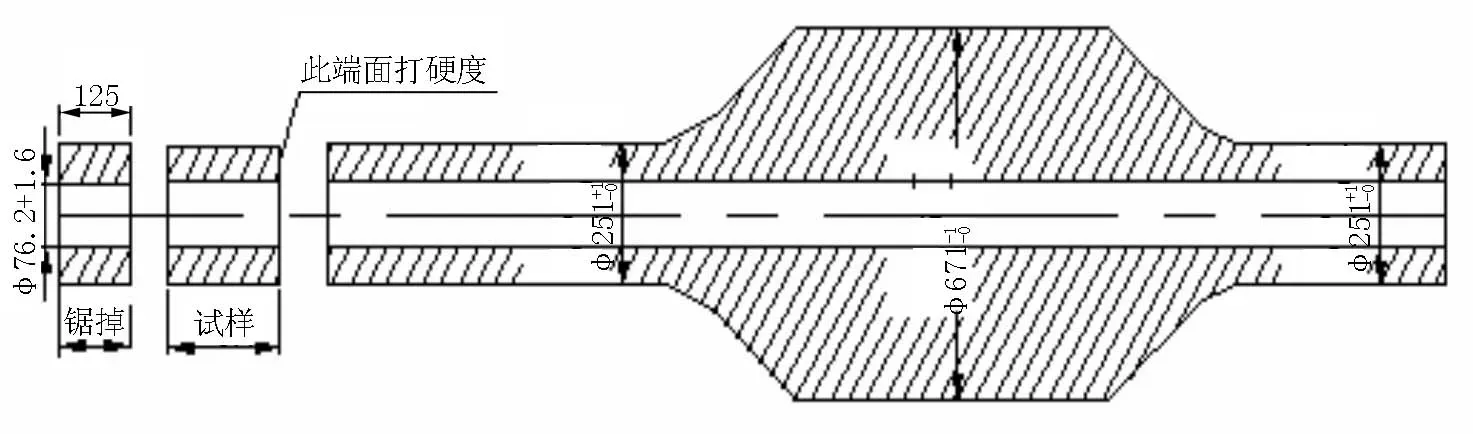

3.6 调质前粗车图及调质后取样位置

AISI4145HMoD传动轴壳体形状为带孔的斜面阶轴。调质前粗车尺寸及调质后取样位置见图3。

3.7 调质热处理

3.7.1 工艺制定及难点分析

调质工艺采用840~860℃水淬油冷,回火温度为590~ 640℃。生产中发现,调质后各项力学性能均能达到技术要求,但存在的问题是:若冷却速度慢水冷时间偏短则冲击性能易低于标准值;若冷却速度快水冷时间偏长则易产生淬火裂纹。因此正确选择水冷速度及水冷时间是制定调质工艺的关键。

3.7.2 提高调质一次合格率

(1)存在的问题

图2 预备热处理曲线Figure 2 The conditioning treatment curve

图3 调质前粗车尺寸及调质后取样位置Figure 3 Rough turn size before hardening and tempering and sampling location after hardening and tempering

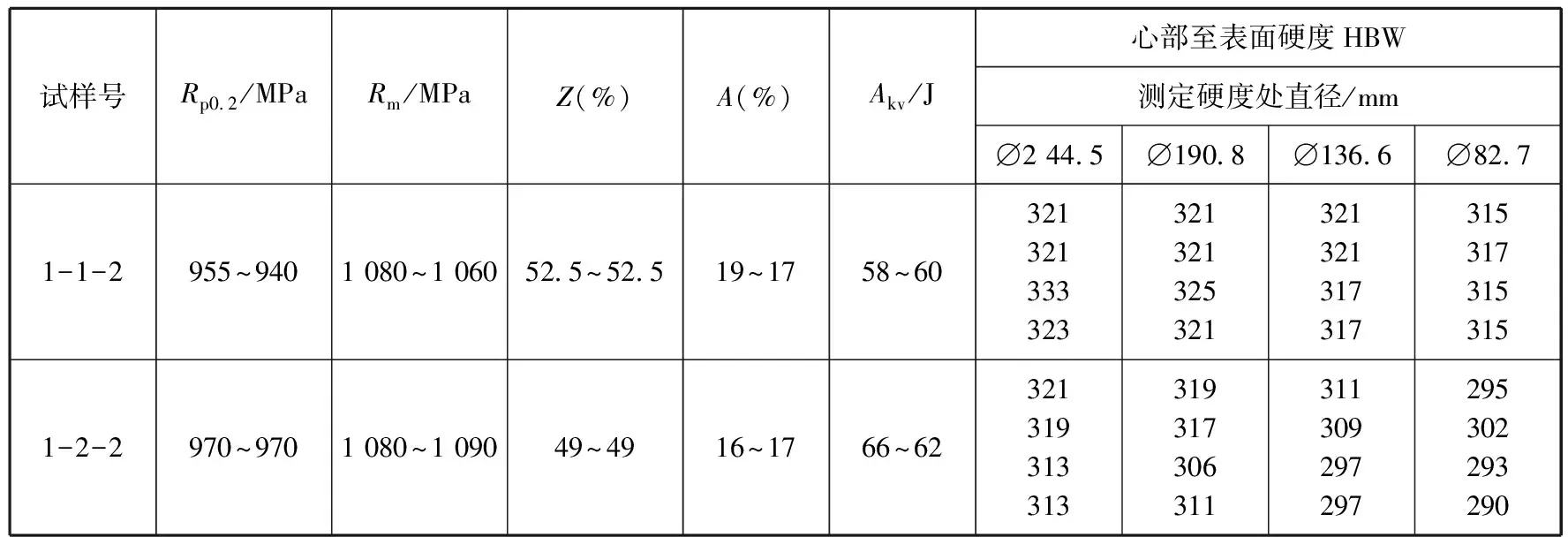

表4 力学性能检验结果Table 4 The check results of mechanical properties

由于中心钻孔后再调质,加之形状复杂,调质时有2支产生淬火裂纹。检验发现,开裂部位位于内孔壁上,裂纹沿轴向分布,由表面延伸至心部,裂纹深而长,呈纵向分布。工件加热与冷却工艺均符合要求。从工件尺寸因素检验发现,传动轴壳体较薄处正处于该钢种临界直径D0水D0油附近,淬火水冷时过渡区存在较大组织应力,该部位易产生裂纹。另一方面,阶轴形状也对预防裂纹产生不利影响。淬火冷却时,内孔处冷却慢,热应力小,内孔表面主要是组织应力,呈切向拉应力分布。当切向拉应力高于断裂强度时,内孔壁上会产生纵向裂纹。另外,研究表明,Si、Mn含量超标会导致应力增大,使锻件内孔开裂。

(2)改进措施

(a)严格控制化学成分,确保每个冶炼炉号的化学成分均匀一致;

(b)进一步完善调质加热工艺。由于轴身直径变化较大,为避免产生较大的热应力采用两次预热。淬火冷却时,严格控制冷却时间,并跟踪每炉水冷后的终冷温度。参照每炉化学成分修订计算出合理的冷却时间,进一步保证淬火质量,确保不出现淬火裂纹。

(3)取得的效果

采取上述措施后没有发生淬火裂纹且冲击性能较好,调质合格率由原来的62%提高到100%。

4 检验结果

4.1 经检验AISI4145HMoD传动轴壳体的力学性能全部合格,具体指标详见表4。

4.2 化学成分、低倍、夹杂、性能、冷弯和超声波探伤检验结果也全部合格,完全满足用户技术条件的要求。

5 结论

AISI4145HMoD传动轴壳体近半年的试生产及批量生产结果表明:在冶炼时严格控制成分及夹杂物,锻造时保证有足够的变形量,控制好最后一火的变形量及温度,合理调整调质热处理参数,产品质量完全能满足技术条件要求。

[1] 束德林.金属力学性能.北京:机械工作出版社.1999.10.

[2] 康大韬,等.大型锻件材料及热处理,北京:龙门书局.1998.