碳纳米管增韧氧化铝纳米复合陶瓷的研究现状

毕松 苏勋家 侯根良 牛云波 谷国强 肖舟

(1.第二炮兵工程学院,陕西西安710025;2.第二炮兵装备研究院,北京100085)

碳纳米管增韧氧化铝纳米复合陶瓷的研究现状

毕松1苏勋家1侯根良1牛云波2谷国强1肖舟1

(1.第二炮兵工程学院,陕西西安710025;2.第二炮兵装备研究院,北京100085)

短纤维增韧作为改善陶瓷材料脆性的新方法开辟了一个新的研究领域,CNTs增韧Al2O3陶瓷作为短纤维增韧的探索性研究内容近年来得到了广泛关注。本文简述了CNTs增韧Al2O3纳米陶瓷的表征及力学性能测试方法,综述了CNTs/Al2O3复合陶瓷合成方法及性能的研究现状,简要分析了CNTs/Al2O3复合陶瓷的增韧机理及性能影响因素,并对其发展方向进行了展望。

碳纳米管,氧化铝,复合陶瓷,增韧机制

1 引言

氧化铝(Al2O3)陶瓷具有良好的力学性能、化学稳定性、电绝缘性和隔热性能,已经成为目前材料行业中使用最为广泛的陶瓷材料,并且在一些新的应用领域有十分广阔的前景,例如:高速切割工具、口腔医学、化学和电绝缘体、抗磨损部件等[1-3]。但是,由于其断裂韧性较差,限制了其在航空工程材料等先进结构材料领域的发展[4,5]。为了扩展Al2O3陶瓷的应用范围,提高其断裂韧性,工程研究人员尝试在Al2O3陶瓷中掺杂一些特定材料来提高复合陶瓷的断裂韧性,例如:Fe、Mo、Cr、Ni、ZrO、MgO、SiC和碳纤维等[5-13]。随着纳米技术的发展,用纳米级的短纤维对陶瓷材料进行复合增韧的处理技术逐渐吸引了研究人员。碳纳米管(CNTs)以其超高弹性模量(大于1TPa)[14]和超高强度(钢的10~100倍)[15]成为短纤维增韧的首选。目前,利用CNTs增韧Al2O3陶瓷的报道已有不少[16-26],但几乎所有的报道都集中于制备和力学性能的测试,而且由于制备方法和测试方法的不同使得实验结果出现一些出入。本文在前人工作的基础上,结合课题组目前的研究结果,对CNTs增韧Al2O3陶瓷的制备过程和测试及表征方法进行了综述,对增韧机理进行了简单的论述,并对复合陶瓷的应用前景进行了展望。

2 CNTs增韧Al2O3纳米陶瓷的表征及力学性能测试方法

2.1 表征方法

材料的组织结构与其性能之间有着密切的联系。弄清材料的组织结构及其与材料性能的关系,就可以通过一定的方法控制其组织结构的形成条件,进而得到所希望的性能。对于研究CNTs增韧Al2O3纳米陶瓷来说,首先就是要认识CNTs/Al2O3纳米复合粉体和烧结后陶瓷的组织结构,然后找到不同结构与力学性能之间的对应关系,进而调整制备工艺,使其达到最好的增韧效果。为了达到全面认识材料组织结构的目的,一般研究中采用以下的表征手段:

利用X射线衍射能谱(XRD)来表征材料的晶体结构,确定材料中是否含有CNTs和Al2O3,同时也可确定Al2O3的晶相。但是在实际测试中,由于有些CNTs的石墨化程度较低,导致其X射线衍射峰强度和α-Al2O3晶体比可以忽略不计,在其XRD图谱中根本无法辨认出代表CNTs的C(002)峰,这种情况下,就可以用到另外一种表征手段-拉曼光谱(Raman spectrum)。碳材料拉曼光谱中的1571cm-1峰和1343cm-1峰分别被称为G峰和D峰。G峰是表征石墨晶态结构的峰,D峰是由碳材料中不完整的晶体结构的振动产生的,D峰相对于G峰的强度比值R可表征非石墨化边界的多少,也称无序化度,即R=ID/IG[27,28]。由于α-Al2O3的加入不影响CNTs中的无序化度,所以可以通过拉曼光谱来确定材料中是否确实存在CNTs。另外,X射线光电子能谱(XPS)可以用来准确测定复合陶瓷中各元素的比例,进而确定CNTs在复合陶瓷中的准确含量;傅立叶红外光谱(FT-IR)可以用来表征CNTs和Al2O3之间化学键的结合情况和红外发射率等性能;热重(TG)分析可以表征复合陶瓷的高温抗氧化性能。以上的表征手段都是通过数据的处理和分析,利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)及其附加的分析设备可以更直观的分析和了解材料的微观组分及结构。SEM能直接观测到纳米粉体的微观结构,并通过二次电子成像得到材料微观结构照片。SEM具有很好的景深,能够清晰地观察到CNTs和Al2O3两种相的结合状态以及复合陶瓷的表面和断口形貌。TEM能清晰地观察到CNTs和Al2O3的晶格及其结合界面。X射线散射能谱(EDS)和电子能量损失谱(EELS)可以用来辅助分析电镜图中区域或线上元素分布情况,其中EELS测试结果比较准确[29]。粉体材料的SEM、TEM试样容易制备,但陶瓷材料的电镜试样特别是投射电镜制备过程比较复杂。对于陶瓷材料SEM试样,一般先用金刚砂纸打磨至两面平整光滑,然后在气氛保护下在管式炉中1400℃以上的环境中热刻蚀10min左右或者在强碱性溶液中化学刻蚀3~4天,取出后喷金用以观测试样表面的晶粒和晶界结构。断面试样一般用机械力直接将材料自然折断来获取。对于陶瓷材料的TEM试样制备,一般有两种制备方法:一是化学刻蚀法,将少量的陶瓷粉研碎,将研碎的粉体在NaOH溶液中长时间浸泡,随后用去离子水反复清洗至溶液呈中性,清洗后的粉体用丙酮或酒精分散,然后置于TEM用的碳膜微栅上。二是利用离子减薄工艺,先是用锗离子轰击陶瓷薄片取出适当大小并对取出试样反复轰击直至减为几个纳米,随后利用定位焊接的专用探针将试样取出。

目前,CNTs增韧Al2O3纳米陶瓷的结构性能表征方法已经趋于模式化,但还存在一个尚未解决的问题:CNTs在Al2O3陶瓷中的均匀化分散问题的表征。现有的文献只是强调均匀分散对材料性能影响很显著,但是绝大部分对分散性的说明都模棱两可,且所表征的区域只是材料本身及其微小的一部分,如何从整体上表征出CNTs在Al2O3陶瓷相中的分散性能是该领域材料表征方面的研究重点。

2.2 力学性能测试方法

Al2O3陶瓷材料本身具有很高的硬度(15-22GPa)[25],CNTs的加入主要是为了改善其断裂韧性(KIC)。因此在表征CNTs/Al2O3复合陶瓷的力学性能时,主要测试的是陶瓷的断裂韧性及与其密切相关的抗折强度(σf),硬度等参数,主要是辅助求解断裂韧性或者提供材料高硬度的证明。

目前,对于陶瓷材料硬度及抗折强度的测试方法行业内已基本达成共识。其中,测试硬度主要采用金刚石压头加载压入法,测试内容主要为维氏硬度(显微硬度,HV);测试抗折强度主要采用三点弯曲法,其计算公式为[30]:

其中,F为试样断裂时的载荷,L为试样的跨距,b是试样的宽度,d是试样的厚度。

断裂韧性是评价结构陶瓷力学性能及可靠性的一个重要参数,它表征陶瓷抗损伤和抗裂纹扩展能力。但至今尚无一种标准精确的测试方法。目前最常用的测试方法主要有三种,分别是压痕法、单边切口梁法和山形切口梁法。

压痕法根据其测试方式不同又分为直接压痕法(DCM)和压痕-强度法(ISB)。DCM是直接采用Vickers压头在材料表面压制压痕并使其开裂,其计算公式为[31]:

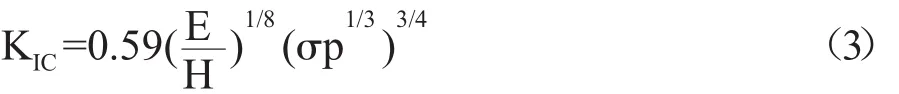

其中,E和H分别为陶瓷材料的弹性模量和显微硬度,P为压痕压制载荷,c为压痕裂纹半长(通过扫描电镜测量)。式中引入的几个量都是测量值或者近似值,因此影响了其测试的精度和可靠性。ISB是先采用Vickers压头在材料表面压制压痕并保证材料不断裂,而后利用三点弯曲法测量其抗折强度,并利用公式(3)[32]计算求得KIC值。

其中,E和H分别为陶瓷材料的弹性模量和显微硬度,P为材料断裂时载荷,σ为该法测得材料的抗折强度。由于削弱了E和H两个近似因素对结果的影响,因此提高了测试精度。压痕法中都涉及到材料本身弹性模量E的测量,超声波脉冲反射法是目前比较常用且精度较高的测量方法,其计算公式为[33]:

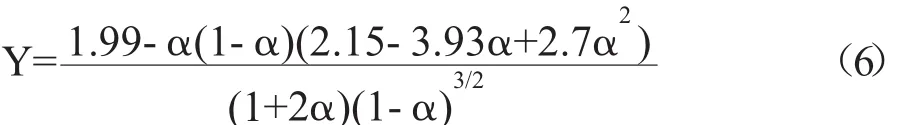

单边切口梁法(SENB)因测量系统简单且测试精度相对较高,因此被广泛应用于陶瓷材料KIC的测量。现行的陶瓷材料SENB法是从金属材料测试标准[34]中移植过来的。主要方法是在待测试样中间部位切出一适当的凹槽,然后按三点弯曲法规范进行测试,其计算公式为[34]:

其中,F为载荷,L为试样的跨距,b是试样的宽度,d是试样的厚度,α为切口深度与厚度的比值,Y是调整参数,其计算公式为[34]:

式(5)中不涉及切口宽度,因为理论上考虑的是自然裂纹,宽度应为微米级别,而实验中试样的人工切口往往大于自然裂纹,由此产生的应力集中程度小得多,使KIC的实测值偏大,并表现为随切口宽度的增大而增大,这称为“切口钝化效应”[35]。因此实验中要严格控制切口宽度,并使α值控制在0.45~0.55之间,才得到较为准确的KIC值。

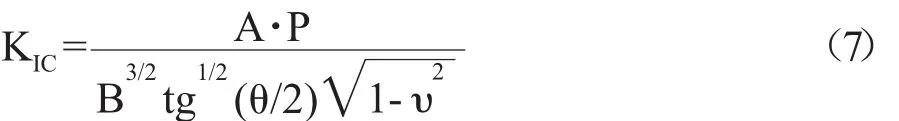

山形切口梁法(CHV)是一种测试及其简单但还有待完善的测试方法,它利用承载过程中高度的集中的应力使山形尖端处开裂,形成一条尖锐裂纹,这就相当于在试样上预制了一条尖锐裂纹,避免了“切口钝化效应”[35]。各种构型的山形切口试样的KIC表达式有如下的通式[36]:

其中,P为试样断裂载荷,B为试样宽度,θ为山形切口夹角,υ为泊松比,A为几何形状因子。

3 合成过程

陶瓷材料的制备过程一般分为陶瓷粉体的制备和烧结过程两部分。目前,在CNTs增韧Al2O3陶瓷的研究报道中,陶瓷粉体的制备方法大致分为原位合成法、杂凝聚法、球磨法和溶胶-凝胶法;而烧结过程一般使用热压法(HP)或者等离子体烧结技术(SPS)。研究表明,陶瓷材料的致密度及性能好坏与烧结粉体的粒径有最直接关系。一般情况下,粒径越小,烧结所需温度越低,材料的致密程度越高,材料的性能更稳定。另外,CNTs在Al2O3基体中的分散情况也直接影响到复合陶瓷的性能,而这也是粉体制备过程中需要解决的问题。因此烧结粉体的制备是CNTs/Al2O3复合陶瓷成型过程中最为关键的环节。下面就从烧结粉体制备的角度对CNTs增韧Al2O3陶瓷的制备过程进行分类综述。

3.1 原位合成法

原位合成法是指以Fe、Co、Ni等黑色金属作为催化剂,利用化学气相沉积法(CVD)直接在纳米Al2O3粉体上生长出CNTs。该法的优点在于,由于是原位点对点的生长,CNTs在Al2O3基体中的分散均匀容易得到保证,不会出现明显的杂团聚现象。该法的难点在于控制金属催化剂的含量以及CNTs的生长时间在一个合适的范围内,过多的黑色金属和CNTs都不利于复合陶瓷力学性能的提升。

He等人[16]先利用先驱体还原法制备了Ni/Al2O3催化剂粉体,然后利用CVD法在催化剂粉体上原位生成CNTs,实验中,控制反应时间为10min,得到含0.3wt%Ni和1.5wt%CNTs的Al2O3复合粉体,复合粉体在1300℃高温、55MPa压力下等离子烧结6min得到CNTs(Ni)-Al2O3复合陶瓷。采用直接压痕法对复合陶瓷的断裂韧性进行测试,结果显示,对比纯的Al2O3陶瓷,其断裂韧性提高了67%,达到6.3MPa·m1/2。但随着CNTs含量的升高(最高达2.5wt%),复合陶瓷的断裂韧性反而有下降的趋势。Zhang等人[17]用Co作为催化剂,采用CVD法在纳米Al2O3粉体上原位生成CNTs,复合粉体在100MPa等离子烧结10min得到CNTs(Co)-Al2O3复合陶瓷。实验中,对催化剂Co含量、CVD法反应时粉体分散方式以及烧结温度等因素对复合陶瓷断裂韧性的影响进行了研究。其结果表明,在催化剂含量为1.0wt%,利用钼船分散CVD反应粉体,在1450℃的烧结温度的实验条件下,制备出5.04wt%CNTs含量的复合陶瓷具有最好的断裂韧性,达到5.68MPa·m1/2(直接压痕法)。

3.2 杂凝聚法

杂凝聚法是将基体和增强相分别分散在不同的电解质中,使它们的表面都因吸附电解质而带上相反的电荷,然后通过适当调节电解质浓度,使带有不同电荷的基体和增强相通过静电吸附紧密地结合,达到复合的目的。该法的优点在于电解质的加入提高了基体和增强相的表面电位,有利于提高溶液中各相的分散性。该法的难点在于对电解质浓度和PH值的控制。

Sun等人[18]采用杂凝聚法制备了CNTs含量为1wt%的CNTs/Al2O3复合粉体。具体方法为:利用超声波分散将CNTs和Al2O3粉体分别分散于聚乙烯亚胺(PEI)和聚丙烯酰胺(PAA)电解质溶液中,然后将Al2O3-PAA溶液缓慢地加入到CNTs-PEI溶液中,随后将混合溶液加入到50wt%Al2O3含量的酒精溶液中来调整CNTs与Al2O3的质量比为1:100,溶液干燥后即得CNTs/Al2O3复合粉体。复合粉体在不同温度30MPa压力下热压烧结1h得到CNTs/Al2O3复合陶瓷。力学性能测试结果显示,1wt%CNTs的加入对Al2O3陶瓷的断裂韧性的提高没有明显的作用,但却显著提高了Al2O3陶瓷的抗折强度。另外,Sun等人在文献[19]中指出当烧结温度为1500℃时,复合陶瓷的力学性能下降明显,因为过高的烧结温度会导致陶瓷致密度的降低和CNTs拔出数量的减少。Wei等人[20]同样利用杂凝聚法制备了1wt%单壁碳纳米管(SWCNTs)含量的SWCNTs/Al2O3复合粉体,随后将复合粉体在1600℃高温、20MPa压力下进行烧结。SEND法测试断裂韧性结果显示,较之纯的Al2O3陶瓷,该法制备的复合陶瓷断裂韧性提高了103%,达到了6.40MPa·m1/2。

3.3 球磨法

球磨法就是将基体和增强相置于球磨罐中直接混合,因其方法简单,目前应用较为广泛。Wei等人[21]采用球磨法及热压烧结工艺制备了CNTs/Al2O3复合陶瓷,SEND法测试断裂韧性结果显示,CNTs/Al2O3复合陶瓷在CNTs含量为3vol%(约为1.5wt%)时,其断裂韧性值达到最高,为5.01MPa·m1/2,较之纯Al2O3陶瓷提高了79%。Zhan等人[22]采用球磨法制备了CNTs/Al2O3复合粉体,在1150℃等离子体烧结制备复合陶瓷,压痕法测定CNTs含量为10vol%时断裂韧性比纯Al2O3陶瓷提高3倍。Yamamoto等人[23]将勃姆石(AlOOH)、多壁碳纳米管(MWCNTs)及少量的烧结助剂(SiO2和MgO)球磨20min后干燥,后将复合粉体在 600℃保护气氛下脱水生成CNTs/Al2O3复合粉体,然后在1500℃、20MPa压力下等离子烧结10min得到CNTs/Al2O3复合陶瓷。随着CNTs质量分数的不断增加,SEND法测定的断裂韧性值和三点弯曲法测定的抗折强度值都不断降低,SEM电镜显示MWCNTs的大量团聚是复合陶瓷力学性能不断下降的主要原因。Estili等人[24]利用混合酸回流方法对CNTs进行了表面改性处理,然后将预处理后的CNTs加入pH值为4.4的Al2O3悬浊液中球磨30min,干燥后得到CNTs/Al2O3复合粉体,粉体在1500℃、50MPa压力下等离子烧结10min得到CNTs/Al2O3复合陶瓷,直接压痕法测试断裂韧性结果显示,3.5vol%CNTs含量的复合陶瓷断裂韧性提高到5.20MPa·m1/2,较纯Al2O3陶瓷提高67%。

3.4 溶胶-凝胶法

溶胶-凝胶法是目前制备纳米复合粉体最常用的方法之一。将CNTs加入到由Al盐水解的AlOOH溶胶中,充分搅拌后加入凝胶剂并回流,静置后得到CNTs-AlOOH混合凝胶,凝胶经干燥及煅烧后即可得到CNTs/Al2O3复合粉体。该法的优点在于基体和增强相之间是分子级别的混合,有助于提高CNTs在Al2O3基体中的分散性。另外,无机氧化物晶粒在生长的过程中有可能以CNTs为核进行生长[29],在CNTs表面上形成氧化物包覆层[25],有助于提高界面的结合强度,进而提高CNTs的增韧效果。Mo等人[26]以异丙醇铝为Al源利用溶胶-凝胶制备了CNTs/Al2O3复合粉体,该粉体在1600℃、25MPa压力下等离子烧结5min得到CNTs/Al2O3复合陶瓷。直接压痕法测定1.5vol%CNTs含量的复合陶瓷断裂韧性比纯Al2O3陶瓷提高了10%。复合陶瓷的显微硬度随着CNTs含量的增加(最高到3.3vol%)逐渐增大。

4 CNTs/Al2O3复合陶瓷的增韧机理及性能影响因素

以上综述的研究数据表明,CNTs在Al2O3陶瓷中能起到一定的增强韧性的作用。随着研究的深入,CNTs/Al2O3复合陶瓷其增韧机理已逐渐被揭示。CNTs在Al2O3陶瓷中主要起到的是短纤维增韧的作用,由于CNTs超强的力学性能,CNTs在拔出和断裂时,都要消耗更多的能量,有利于阻止陶瓷裂纹的扩展。此外,CNTs对陶瓷晶粒的桥联、钉扎等作用,能达到传递和均摊载荷的目的,使陶瓷裂纹扩展方式由沿晶断裂转化为穿晶断裂,能显著提高Al2O3陶瓷的韧性。CNTs还能与陶瓷形成独特网络结构,使裂纹沿晶界发生偏转,同样有助于提高Al2O3陶瓷的断裂韧性。

当然,CNTs对Al2O3陶瓷的增韧,不是在任何条件下都可以实现的。使用不同形态和纯度的CNTs,经过不同的预处理方式,采用不同的粉体复合方法,都使得复合陶瓷的断裂韧性存在较大的离散性,现有研究结果也证明了这一点。事实上,CNTs/Al2O3复合陶瓷断裂韧性的好坏主要取决于以下几个因素:一是CNTs在陶瓷基体中的分散性,这是左右复合陶瓷韧性的最主要因素,由于CNTs的絮状结构,这也是实际操作中最难判断和实现的。综述中相同方法中研究结果的离散性很大程度上也源于此。二是CNTs与陶瓷基体的相容性。本课题组研究发现,不同方法制备的CNTs,其外表面上多多少少都存在一部分非晶碳,其中以CVD法制备的最为突出。而非晶碳与Al2O3陶瓷基体的相容性较差,使得增强相与基体之间形成不了强有力的结合,也就很难实现增韧的效果。目前,有不少研究正致力于改善CNTs与陶瓷之间的结合强度以提高CNTs的增韧效果,例如:对CNTs进行酸化处理[20,21,24]或活化处理[23,37]以及在CNTs外表面上包覆陶瓷层[25,29,38]等。三是烧结工艺对复合陶瓷本身的致密度的影响。陶瓷材料的致密度直接影响其力学性能的稳定性,因此研究过程中也应注意烧结工艺的控制。

5 展望

CNTs增韧Al2O3陶瓷作为短纤维增韧的探索性研究项目近年来得到了广泛关注,由于CNTs的高韧性和高强度,使得它作为短纤维增强相对陶瓷材料断裂韧性的提高起到了一些积极地作用,但还远未达到其极限效应,还有很大的潜力可挖。目前,CNTs对陶瓷材料的增韧机理还不是很完善,还有待进一步研究。通过不断改进实验方法和检测手段,不断完善增韧机理,将CNTs在陶瓷材料中的增韧作用推到极致,再兼顾CNTs优良的电学、热力学等性能,就可以将CNTs/Al2O3复合陶瓷推广到航空航天、电子工业和国防工业等社会生产的各个领域,得到更为广泛地应用。

1 L.Osayande and O.I.Okoli.Fracture toughness enhancement for alumina system:a review.Int.J.App.Ceram.Technol., 2008,5(3):313

2 Y.Wu,X.Zhang and J.Guo.Microstructural development and mechanical properties of self-reinforced alumina with CAS addition.J.Eur.Ceram.Soc.,2001,21:581

3 H.Ohnabe,S.Masaki and T.Sasa.Potential application of ceramicsmatrix compositesto aero-enginecomponents. Composites:Part A,1999,30:489

4 H.Miyazaki,Y.Yoshizawa and H.Hirao.Preparation and mechanical properties of 10vol%zirconia/alumina composite with fine scale fibrous microstructure by co-extrusion process. Matter.Lett.,2004,58:1410

5 P.A.Trusty and J.A.Yeomans.The toughness of alumina with iron:effects of iron distribution on fracture toughness.J.Eur. Ceram.Soc.,1997,17:495

6.W.Wei and F.Cheng.Characterization of Al2O3composites with fine Mo particulates,I:microstructural development. Nanostruct.Mater.,1998:10(6):965

7 C.Marcin and P.Katarzyna.Processing and mechanical properties of Al2O3-Cr nanocomposites.J.Eur.Ceram.Soc., 2007,27:1273

8 Y.Yaoa,D.I.Michel,L.Mazerolles and J.Pastol.Alumina -nickel composites densified by spark plasma sintering.Matter. Lett.,2005,59:2314

9 C.P.Dogam and J.A.Hawk.Role of zirconia toughening in abrasive wear of intermetallic and ceramics composites.Wear,1997,212:110

10 D.Chakravarty and R.Sundaresan.Spark plasma sintering of magnesia-doped alumina with high hardness and fracture toughness.J.Am.Ceram.Soc.,2008,91(1):203

11 L.Carroll and B.Derby.Silicon carbide particles size effects in alumina based nanocomposites.Acta Mater.,1996,44(11): 4543

12 W.Jung and J.Kwon.Penetration mechanics of ceramics composites armour made of alumina/GFRP.Int.J.Prec.Eng. Manuf.,2007,8(4):38

13 S.Maensiri and V.Amornkitbamrung.Carbon nanofiberreinforced alumina nanocomposite: fabrication and mechanical properties.J.Mater.Sci.Eng.,2007,A477:44

14 M.M.J.Treacy,T.W.Ebbesen and J.M.Gibson. Exceptionally high Young's modulus observed for individual carbon nanotubes.Nature,1996,381:678

15 E.T.Thostenson,Z.Ren and T.Chou.Advances in the science and technology of carbon nanotubes and their composites:a review.Com.Sci.Tech.,2001,61:1899

16 C.N.He,F.Tian and S.J.Liu.A carbon nanotube/alumina network structure for fabricating alumina matrix composites.J. Alloy.Com.,2009,478:816

17 T.Zhang,L.Kumari,G.H.Du,W.Z.Li,Q.W.Wang,K. Balani and A.Agarwal.Mechanical properties of carbon nanotube-alumina nanocomposites synthesized by chemical vapor deposition and spark plasma sintering.Composites:Part A,2009,40:86

18 J.Sun,L.Gao and W.Li.Colloidal processing of carbon nanotube/alumina composites.Chem.Mater.,2002,14(12): 5169

19 J.Sun,L.Gao and X.H.Jin.Reinforcement of alumina matrix with multi-walled carbon nanotubes.Ceram.Inter.,2005,31: 893

20 T.Wei,Z.J.Fan,G.H.Luo,F.Wei,D.Q.Zhao and J.P.Fan. The effect of carbon nanotubes microstructures on reinforcing properties of SWNTs/alumina composite.Mater.Res.Bull., 43,2008:2806

21 T.Wei,Z.J.Fan,G.H.Luo and F.Wei.A new structure for multiwalled carbon nanotubes reinforced alumina nanocomposite with high strength and toughness.Matter.Lett., 2008,62:641

22 M.Estili,K.Takagi and A.Kawasaki.Multiwalled carbon nanotubes as a unique agent to fabricate nanostructure-controlled functionally graded alumina ceramics.Scrip.Mater.,2008,59:703

23 G.Yamamoto,M.Omori,K.Yokomizo and T.Hashida. Mechanicalpropertiesand structuralcharacterization of carbon nanotube/alumina composites prepared by precursor method.Diamond&Related Mater.,2008,17:1554

24 M.Estili,A.Kawasaki,H.Sakamoto,Y.Mekuchi,M.Kuno and T. Tsukada. The homogeneous dispersion of surfactantless,slightly disordered,crystalline,multiwalled carbon nanotubesin a-alumina ceramicsforstructural reinforcement.Acta Mater.,2008,56:4070

25 S.I.Cha,K.T.Kim,K.H.Lee,C.B.Mo and S.H.Hong. Strengthening and toughening of carbon nanotube reinforced alumina nanocomposite fabricated by molecular level mixing process.Scrip.Mater.,2005,53:793

26 Q.Yang,Y.Deng and W.Hu.Preparation of alumina/carbon nanotubes composites by chemical precipitation.Ceram.Inter., 2009,35:1305

27 F.Tuinstra and J.L.Koenig.Raman spectrum of graphite.J. Chem.Phys.,1970,53(3):1126

28 M.Nakamizo,R.Kammereck and P.L.Walker.Laser Raman studies on carbon.Carbon,1974,12:259

29 F.Lupo,R.Kamalakaran,C.Scheu,N.Grobert and M.Ruhle. Microstructural investigations on zirconium oxide-carbon nanotube composites synthesized by hydrothermal crystallization.Carbon,2004,42:1995

30 M.Bengisu.Engineering Ceramics (Chapter 4).Berlin: Springer-Verlag,2001:227

31 G.R.Anstis,P.Chantikul and D.B.Marshall.A critical evaluation of indentation technique for measuring fracture toughness:I,direct crack method.J.Am.Ceram.Soc.,1981, 64:533

32 P.Chantikul,G.R.Anstis and D.B.Marshall.A critical evaluation of indentation technique for measuring fracture toughness:II,strength method.J.Am.Ceram.Soc.,1981,64: 539

33 T.K.Shen and P.Hing.Ultrasonic through-transmission method of evaluating the modulus of elasticity of Al2O3-ZrO2composite.J.Mater.Sci.,1997,32:6633

34 ASTM E399:Standard test method for plain strain fracture toughness of metallic materials.Annual Book of ASTM Standards,V.03.01.ASTM,Philadelphia,USA,1991

35李红彦,曾令可.结构陶瓷断裂韧性的测试技术及其研究进展.佛山陶瓷,1998(2):1~3

36包亦望,黎晓瑞,金宗哲.简易引发陶瓷裂纹方法研究.硅酸盐通报,1992,11(1):53

37 G.Yamamoto,M.Omori,K.Yokomizo,T.Hashida and K. Adachi.Structural characterization and frictional properties of carbon nanotube/alumina composites prepared by precursor method.Materials Science and Engineering B,2008,148:265

38 Y.Morisada,M.Maeda,T.Shibayanagi and Y.Miyamoto. Oxidation resistance of multi-walled carbon nanotubes coated with SiC.J.Am.Ceram.Soc.,2004,87:804

Abstract

Dapper-fibre toughening technology as a new method to improve the brittleness of the ceramic materials opens a new research domain.The carbon nanotubes(CNTs)toughened alumina(Al2O3)ceramics as a dapper-fibre-toughened material has called increasing attention in recent years.In this paper,the methods for their characterization and the test of their mechanical properties were introduced briefly.The research status of the synthesizing methods and toughness of CNTs/ Al2O3composite ceramics was summarized.The toughening mechanism and the factors affecting their toughness were analyzed simply.Finally,the developing direction of CNTs/Al2O3composite ceramics was predicted.

Keywords carbon nanotubes,alumina,composite ceramics,toughening mechanism

RESEARCH STATUS OF CARBON NANOTUBES-TOUGHENED ALUMINA NANOCOMPOSITE CERAMICS

Bi Song1Su Xunjia1Hou Genliang1Niu Yunbo2Gu Guoqiang1Xiao Zhou1

(1.The Second Artillery Engineering College,Xi'an Shanxi 710025,China; 2.Armament Research Institute of The Second Artillery,Beijing 100085,China)

TQ174.75

A

1000-2278(2010)04-0670-07

2010-09-10

毕 松,E-mail:xiaozhu-youyou@163.com