高强度中铝耐酸陶瓷的微观结构和性能研究

李琼琼 阎荣辉 杨斌 李玉平 胡芳 高朋召

(湖南大学材料科学与工程学院,湖南长沙410082)

高强度中铝耐酸陶瓷的微观结构和性能研究

李琼琼 阎荣辉 杨斌 李玉平 胡芳 高朋召

(湖南大学材料科学与工程学院,湖南长沙410082)

以工业氧化铝为主要原料,系统研究了原料配方组成、烧结温度、保温时间、毒重石添加等对耐酸用中铝陶瓷微观结构和性能的影响。结果表明:A和C配方在烧结温度为1360℃时,其弯曲强度即高于230MPa,可以满足使用要求;随烧结温度的升高,A组分的力学性能先增加后降低,这主要是由于材料中刚玉相的含量先增加后减小,而钙长石和玻璃相含量增加所致;在1380℃时,延长保温时间可促进晶体发育,有利于形成致密的网络结构;添加毒重石不仅有利于烧结,而且能够形成立体网络结构,从而提高陶瓷的机械性能。

耐酸陶瓷,微观结构,Al2O3

1 引言

耐酸陶瓷是一种具有耐酸、耐碱、耐温、抗老化、力学性能优异的粘土质陶瓷[1]。它能对几乎所有无机和有机酸性及强碱性介质保持良好的稳定性,可作为陶瓷容器、耐酸耐温砖、填料、阀门、工程陶瓷制品而广泛用于化工、冶炼、制药、食品、造纸、石油等工业领域,由于其主要类型为中铝瓷,因此也称中铝耐酸陶瓷[2]。

目前对该类陶瓷耐酸碱腐蚀性能的研究较多,如国内有学者研究了各种耐腐蚀陶瓷的耐酸、耐碱、耐熔盐腐蚀性能[3-4]。国际上Lidija等[5]研究了用冷等静压成型的99.8%氧化铝陶瓷在HCl和H2SO4溶液中的腐蚀行为,发现腐蚀主要为晶界杂质MgO,SiO2,CaO,Na2O与酸的反应,同时存在Fe2O3的溶解。Takehiko Hirata等[6]研究了熔盐存在下氧化铝陶瓷的耐腐蚀行为。由于中铝耐酸陶瓷不仅要求具有优异的耐酸碱腐蚀性能,同时还要具有优异的力学性能以承担一定量的载荷。但目前从配方角度研究中铝耐酸陶瓷的报道很少[7],这就限制了中铝耐酸陶瓷制备工艺的优化和进一步应用。

本文以工业氧化铝为主要原料,配方还包括适量的茶园泥、左云土、钠长石、白云石、毒重石等。系统研究了配方组成、烧结温度、保温时间、助剂添加等因素对中铝耐酸陶瓷微观结构、力学性能、密度、气孔率的影响。

2 实验

2.1 原料与配方

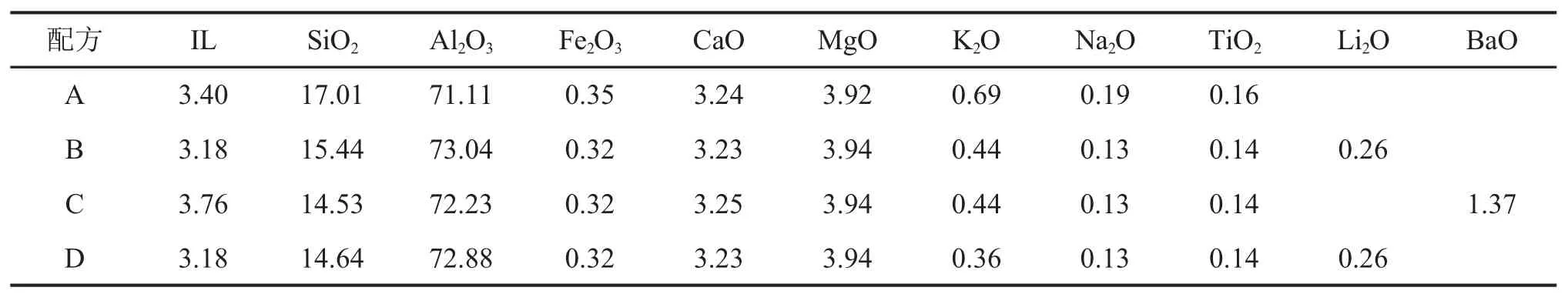

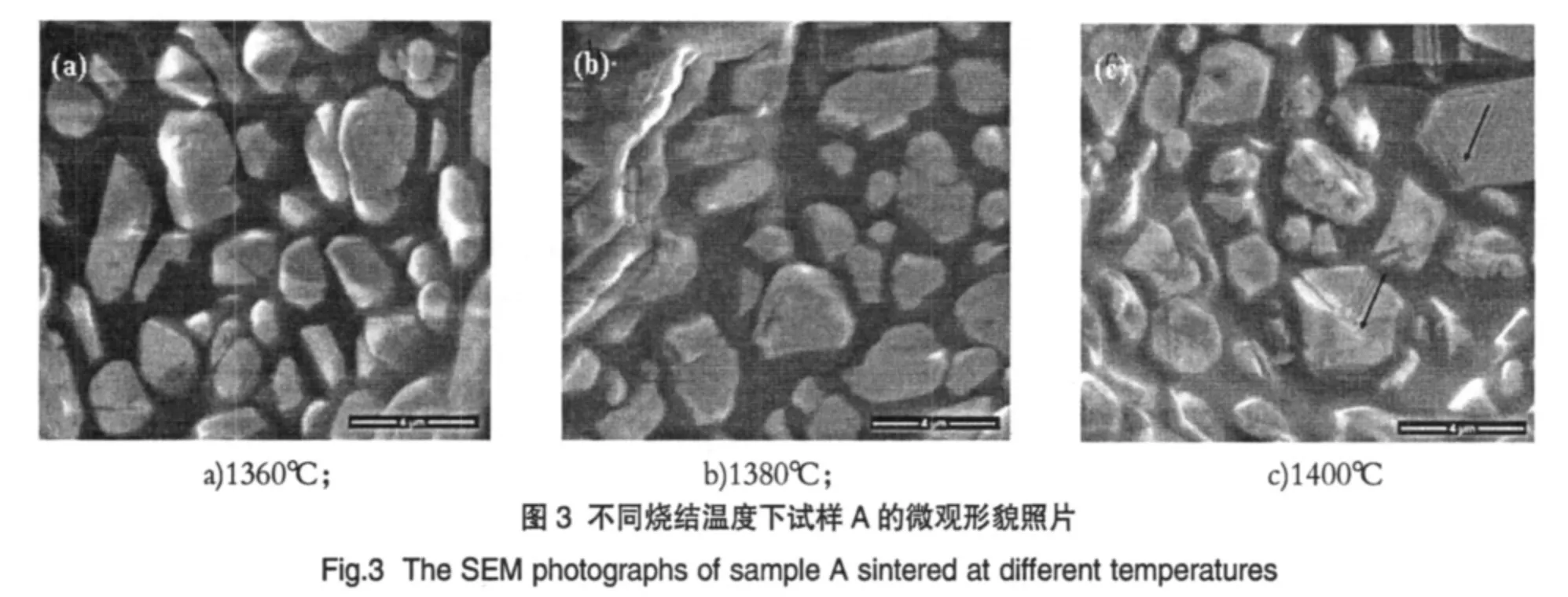

以工业氧化铝为主要原料,配方还包括茶园泥、左云土、钠长石、白云石、毒重石等。设计配方的不同化学组成,得到了氧化铝含量为71~73%的四种不同中铝耐酸陶瓷配方,见表1。其中C配方含有毒重石。按照配方确定的配比称量各原料,置入球磨机中湿磨,细度达到要求后,再压滤脱水,陈腐24h,真空练泥,挤制试条,烘干,然后烧成。

2.2 性能检测与表征

用耐火度仪 (SCN802)测量瓷坯的烧成温度曲线,并据此拟定了耐酸陶瓷的烧成制度。

采用阿基米德排水法测定试样的密度。用万能

试验机(WE-10A)测出抗压负荷,再按照如下公式计算材料的抗弯强度:

表1中铝耐酸陶瓷的配方组成(wt%)Tab.1 The compositions of acid-resistant medium-Al2O3ceramics

表2不同配方中铝耐酸陶瓷的烧结范围Tab.2 The sintering ranges of acid-resistant medium-Al2O3ceramics

式中,F为弯曲破坏负荷(N);L为支点间距离(mm);D为瓷棒直径(mm)。

用JSM-6700F扫描电镜观察陶瓷和表面腐蚀后的形貌(用1%HF溶液(25℃)腐蚀2h)。

采用Siemens公司D5000型X射线衍线仪对样品进行物相分析,衍射条件为铜靶K射线,工作电压35kV,电流为30mA,扫描范围是10°~80°,扫描速度为0.02°/s。

3 结果讨论

3.1 配方组成对材料烧成范围的影响

将不同配方组成的生坯粉料制备成8×8cm的圆柱形试样,在耐火度测试仪上测试该试样的烧成范围。以圆柱形试样开始收缩变形的温度为烧结起始温度,以试样停止收缩的温度为烧结终止温度。获得了不同配方试样的烧结范围(见表2)。

不同组成坯体的熔融温度均在1320~1390℃之间。将4个配方试样坯体的烧结温度依次取1360℃、1380℃和1400℃进行烧结。

3.2 配方组成对材料力学性能的影响

图1为四种不同组成材料强度随烧结温度的变化曲线(保温4h)。从图中可以看到,A和C在1360℃烧成,抗弯强度超过230MPa,随温度升高,抗弯强度略有提高,但继续升高烧成温度,则抗弯强度反而降低。C在1380℃烧结时,陶瓷制件的抗弯强度为245Mpa,达到最大。A和C试样的力学性能较佳,可以满足硫酸反应塔填料支撑体耐酸陶瓷抗弯强度的要求。

B和D配方中Li有助于降低耐酸陶瓷的烧结温度,随着烧成温度的升高,抗弯强度不断增大,但即使在1400℃烧成时,抗弯强度也仅有190MPa,与其它的两个试样相比,抗弯强度较低,不能满足使用要求。综合考虑,拟以A试样为进一步研究对象。

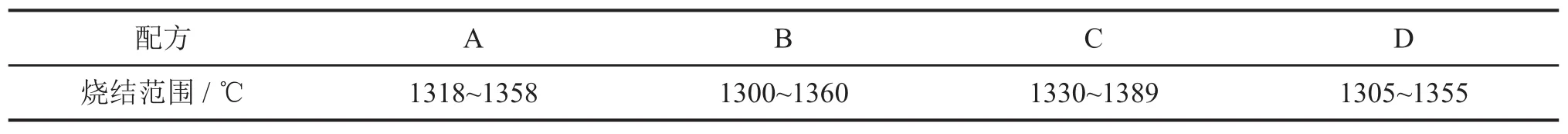

3.3 烧结温度对A组成晶相组成的影响

采用XRD衍射分析,得到不同烧结温度A配方的陶瓷晶相组成变化(见图2,保温4h)。发现在不同烧结温度下材料力学性能的急剧变化是由于不同的烧结温度下材料主晶相刚玉、莫来石、石英以及钙长石相对含量变化所致。从图2中可以看出,在1360℃烧成,刚玉相含量比较低,烧结不够完全。在1380℃烧成时,刚玉相含量增加,同时钙长石逐渐增多。随烧结温度的进一步提高,刚玉相含量不断减少,如在1400℃烧成温度时60°峰消失,玻璃相增多,石英相出现,这对陶瓷材料的力学性能有不利影响。这是因为在Al2O3-SiO2-K2O-Na2O-CaO-MgO多元系统中,烧结温度升高有利于短柱状或鳞片状一次莫来石以及针状、花瓣状等二次莫来石的形成,形成交织的复杂网络结构,提高瓷体的机械强度。但烧结温度过高后会导致玻璃相增多,力学性能下降[8]。

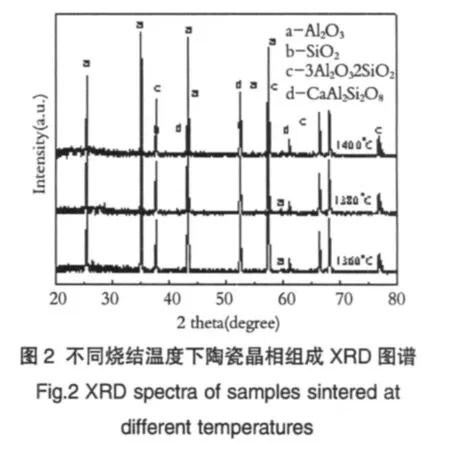

3.4 烧结温度对A试样微观形貌的影响

图3为A试样不同温度烧结时所得陶瓷材料的微观形貌照片(断面腐蚀后)。从图中可以看出,在相同保温4h下,随着烧结温度升高,颗粒尺寸逐渐增大,在1360℃烧结时,平均颗粒尺寸约1μm,烧结温度为1400℃时,平均尺寸约为2μm。并且颗粒出现规则的定向生长,这可能是由于原料的显微结构以鳞片状和片状居多,在高温烧结时,出现部分晶体沿着片状的晶面方向生长,这种晶粒的异常长大不利于瓷体的机械强度,因此,A试样的抗弯强度从1360℃的230.82MPa降低到1400℃温度下烧成的185.67MPa。

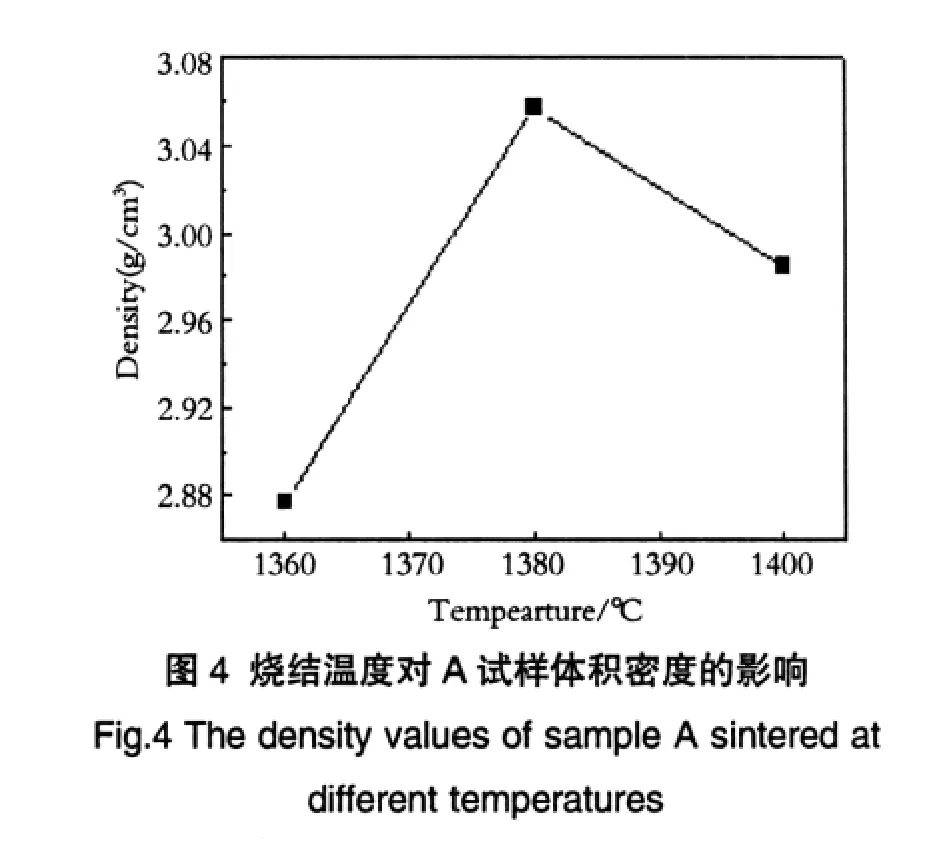

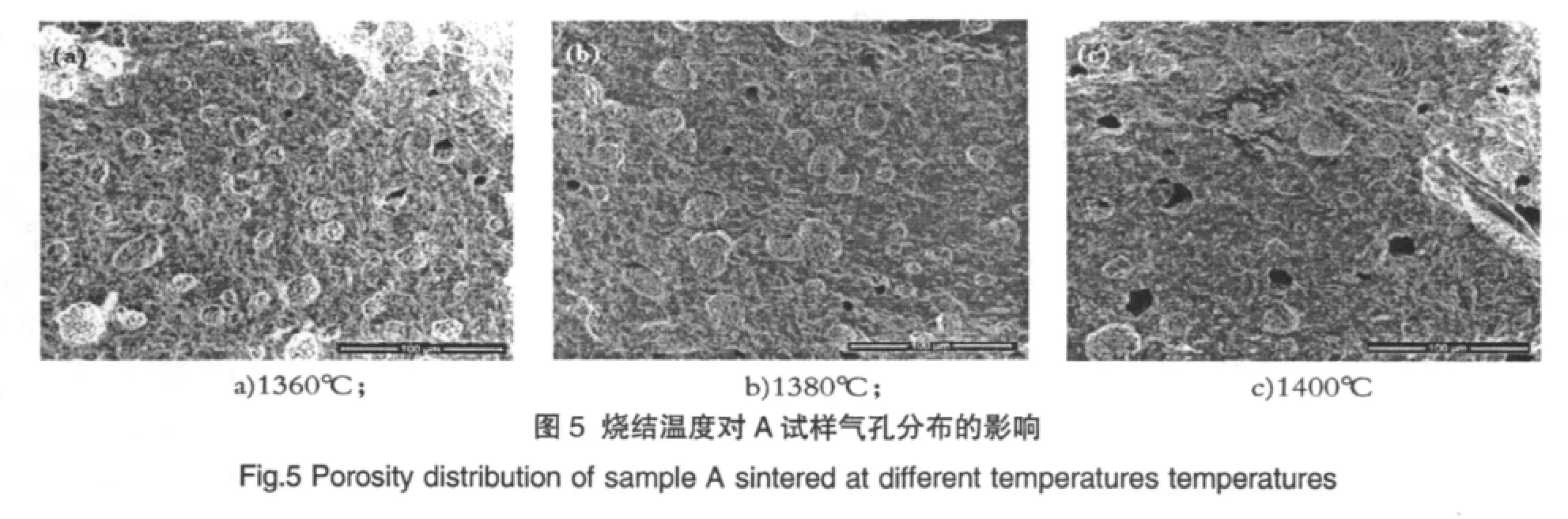

3.5 烧结温度对A组成材料密度和气孔分布的影响

图4是配方A试样的体积密度随烧结温度升高而变化。随着温度升高,体积密度也逐渐增大,但是烧结温度为1400℃时,体积密度反而下降了,这表明陶瓷在1400℃烧结时,坯体过烧,有可能形成了过多的玻璃相,或是产生了二次气孔,内部出现缺陷等因素。图5为不同烧结温度试样A气孔的分布。可以看出,在1360℃烧成时,材料微观结构致密,气孔比较少,且气孔尺寸比较小,因而,力学性能比较高(图1)。温度升高到1380℃时,产生的玻璃相不断填充了气孔的空隙,使得连通的气孔不断缩小,使致密化继续进行,同时晶粒继续长大(图5b)。烧成温度持续升高至1400℃,当颗粒表面能减小到一定值,气孔尺寸减小到极限值,而且相互不再连通,形成孤立的气孔分布于几个晶粒相交的位置,晶界快速移动,气孔被包裹到晶粒内,从而无法排出。并且,随着温度升高,玻璃相增加,有可能导致瓷内气泡的产生,增大了气孔的出现几率(图5c)。

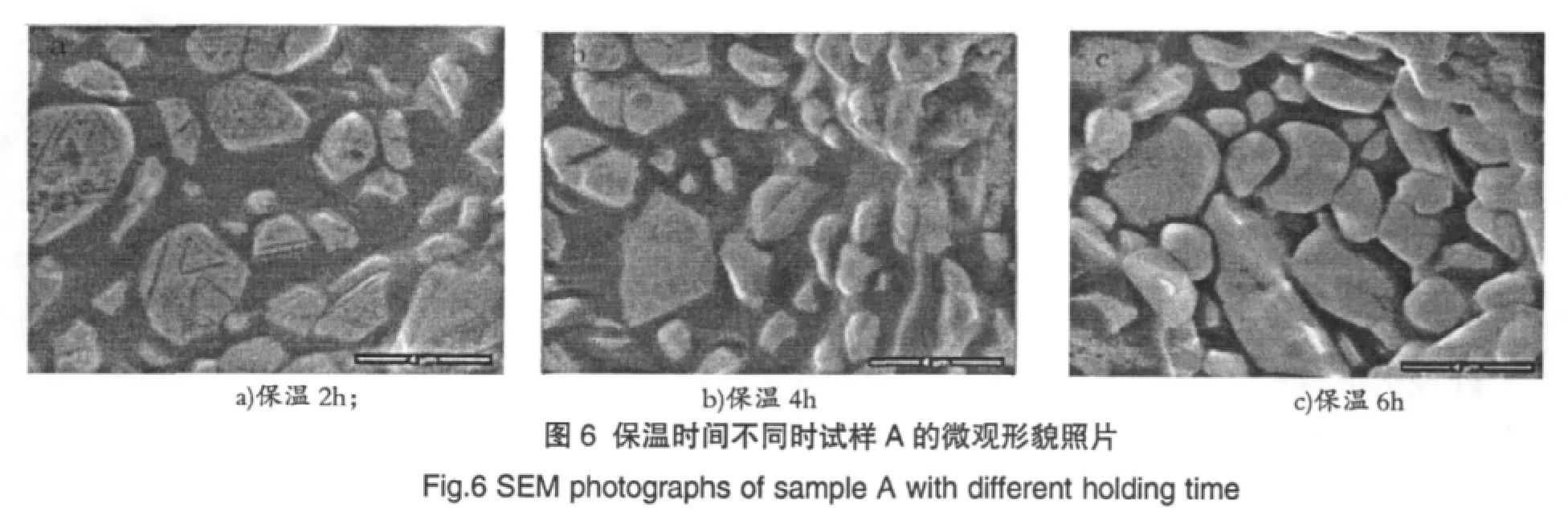

3.6 保温时间对材料微观结构的影响

图6是A配方试样保温时间对晶体生长的影响。随着保温时间的延长,玻璃相逐渐减少,晶体增多。保温2h后,玻璃相和晶相所占的比重约为1∶1,除了有几个粒径比较大的晶体颗粒外,绝大多数晶粒尺寸很小,平均晶粒尺寸约为1μm(图6-a)。保温4h后,玻璃相体积减少,晶粒发育良好,平均尺寸约为1.5μm,但是,晶体颗粒分散在玻璃相中,相互之间没有穿插叠压,尚未形成紧密的网络结构(图6-b)。保温6h后,玻璃相非常少,晶粒生长完全,平均晶粒尺寸约为2μm,各晶粒不仅接触紧密,而且生成了不同形状的晶体结构,有利于陶瓷烧结致密化(图6-c)。因此,适当延长保温时间可以促进晶体发育,而且可以有利于形成致密的网络结构。

3.7 毒重石添加剂对A组成陶瓷材料的微观结构的影响

钡玻璃是由Ba2+与A13+、Si4+、O2+反应形成的固熔体,Ba2+是二价碱土金属离子,该离子的迁移和排它现象比较少见,既可降低陶瓷的烧结温度,又能改善坯体的性能。坯料中含有的MgO、CaO、SiO2等氧化物,与BaO很容易形成低温固熔体。由于这些氧化物晶体的晶格畸化,从而活化晶格,形成空穴,使带电离子发生迁移,产生晶格畸变,从而增加物质的扩散速度,使坯体颗粒易于结晶,促进烧结。

图7a为某厂未添加毒重石配方烧结试样的微观形貌照片,图7b为C配方的微观形貌照片(未腐蚀)。添加BaO后,由于Ba2+与Al2O3、SiO2等生成低熔点的钡玻璃[8],不仅利于烧结,而且能够形成立体网络结构。可以看到图6b由大量片状晶体形成的花瓣结构,同时有柱状、针状等形态晶体相互交织连结,形成穿插网络,这些均有助于提高陶瓷的机械强度(图1)。未添加氧化钡的陶瓷坯体烧结后,结构比较单一,只出现了二次莫来石针状晶体,一次莫来石柱状或片状晶体比较少见,因此力学性能较差。

4 结论

本文以工业氧化铝为主要原料,系统研究了配方组成、烧结温度、保温时间、助剂添加等因素对中铝耐酸陶瓷微观结构、力学性能、密度、气孔率的影响。得到了如下结论:

(1)A和C配方在烧结温度为1360℃时,其弯曲强度均高于230MPa,可以满足使用要求,而B和D则无法满足;

(2)随烧结温度的升高,A组分的力学性能先增加,后降低,这主要是由于材料中刚玉相的含量先增加后减小,而钙长石和玻璃相增加所致;

(3)在1380℃时,保温时间的延长,可以促进晶体发育,有利于形成致密的网络结构;

(4)添加毒重石不仅利于烧结致密化,而且能够形成立体网络结构,从而提高陶瓷的力学性能。

1许淳淳.化学工业中的腐蚀与防护.北京:化学工业出版社, 2001,18~19

2洪斌.大开孔率全瓷球拱新技术在硫酸吸收塔改造中的应用.安徽化工,1999,100(4):34~36

3王守平,刘得利,孙俊才等.耐酸陶瓷的研制及其性能研究.陕西科技大学学报,2006,24(4):31~33

4耿光.耐化学腐蚀陶瓷制品的研制.河北陶瓷,2000,28(3): 10~11

5 Lidija Curkovic,M.Fuduric Jelaca and S.Kurajica.Corrosion behavior of alumina ceramics in aqueous HCl and H2SO4solutions.Corrosion Science,2007,50:872~878

6 Hirata T.,Ohta S.and Morimoto T.Influence of impurities in Al2O3 ceramics on hot corrosion resistance against molten slag. Journal of the European Ceramic Society,2003,23:91~97

7杨斌.低温烧结氧化铝陶瓷的研究.湖南大学硕士学位论文, 2010,07

8谭伟.低温烧结氧化铝陶瓷的研究.湖南大学硕士学位论文, 2004,06

Abstract

Acid-resistant medium-Al2O3ceramics (abortive as:ARM-Al2O3)was prepared with industrial aluminum oxide as main raw material.The influence of composition,sintering temperature,holding time and addition of witherite on its microstructure and properties was studied.The results showed that when sintered at 1360℃,the bending strength of A and C samples obtained from corresponding compositions can exceed 230MPa,which can meet the application requirements;with the increase of sintering temperature,the mechanical properties of sample A increased first,and then decreased.The main reason is that corundum phase content increased first and then decreased,while the content of anorthite and glass phase increased.The increase of the holding time at 1380℃for sample A can promote the crystal growth,and also accelerate the formation of dense network structure.The addition of witherite to composition A densified the microstructure of the samples and contributed to the formation of three-dimensional network structure,which can improve the mechanical properties of ceramics.

Keywords acid-resustabce ceranuc,micro-structure,Al2O3

Received on Aug,28,2010

Gao Pengzhao,E-mail:gaopengzhao7602@hnu.cn

STUDY OF MICRO-STRUCTURE AND PROPERTIES OF HIGH PERFORMANCE,ACID-RESISTANT MEDIUM-AL2O3CERAMICS

Li Qiongqiong Yan RonghuiYang Bin Li Yuping Hu Fang Gao Pengzhao

(Collgege of Materials Science and Engineering,Hunan University,Changsha Hunan 410082,China)

TQ174.75

A

1000-2278(2010)04-0555-06

2010-08-28

国家级大学生科技创新项目(编号:521611106)

高朋召,E-mail:gaopengzhao7602@hnu.cn