薄膜太阳电池CIGS吸收层低成本制备-电沉积工艺研究

庞来学 李爱民 徐静 韩念凤 郝秀红

(1.山东交通学院土木工程系;山东济南250023;2.山东大学材料科学与工程学院;山东济南250061)

薄膜太阳电池CIGS吸收层低成本制备-电沉积工艺研究

庞来学1李爱民2徐静1韩念凤1郝秀红1

(1.山东交通学院土木工程系;山东济南250023;2.山东大学材料科学与工程学院;山东济南250061)

薄膜太阳能电池的Cu(In,Ga)Se2(CIGS)吸收层的制备工艺对太阳能电池的性能起着决定性的作用,它不但与降低生产成本息息相关,而且与转化效率、能否大规模生产等产业化中的问题密不可分。电化学沉积是一种非真空工艺,可与卷绕工艺结合进行大规模生产,本文详细论述了电化学沉积的原理及其沉积电动势、电解质浓度、pH值、析氢、温度和衬底材料对CIGS薄膜吸收层的影响。

CIGS薄膜,太阳能电池,电沉积

1 引言

Cu(In,Ga)Se2(CIGS)具有黄铜矿相结构,是CuInSe2和CuGaSe2的混晶半导体,它的光电性能比CuInSe2(CIS)薄膜电池更加优越,其光吸收系数极高(5× 105/cm)、稳定性好,常用来制作价格低廉的光伏器件。以其为阳光吸收层的高效太阳电池,称为铜铟镓硒电池。目前光电转换效率已达19.9%[1],中试生产30cm×30cm电池组件效率超过13%。CIGS薄膜太阳电池高效、稳定、成本低廉,具有很强的市场竞争力。

CIGS薄膜的主要制备技术包括:共蒸发法[2]、共溅射法[3]、磁控溅射法[4-5]、喷涂热解法[6]和电沉积法[7-9]等。尽管许多真空沉积方法得到的薄膜质量高,但其成本太高且过程不易控制。电沉积法由于成本低、低温成膜、可大面积连续生产、原材料消耗少、易于控制等优点而备受光伏界和产业界的广泛关注。目前在玻璃上沉积CIGS薄膜电池的效率最高达到15.4%[10]。可见电沉积方法具有很好的发展前景,本文就电沉积工艺制备CIGS的原理及影响因素进行探讨。

2 电沉积制备C1GS薄膜的原理

电沉积制备CIGS薄膜是利用阳、阴离子在电场作用下发生不同的氧化-还原反应而在基体材料上电沉积出所需的CIGS薄膜。电沉积是一种用特定的电解法(即电流流过电解液所产生的化学变化)在电极上沉积CIGS薄膜工艺。成功地电沉积CIGS薄膜必须满足两个条件:(1)在这几种元素中,至少有一种能够独立沉积的;(2)这几种元素的沉积电位必须十分接近或通过络合剂的作用做到这一点。在正常情况下,最小负电位的元素将优先沉积出来。

一个电极每次只能取一种电位,若一个电极上同时存在两种反应,这两种反应必定对应相同的电位。因此,在实际中,同时沉积几种元素时,其中惰性较差的元素不用太高的电流密度,即能达到它们要求的较负的电位。同时,这几种元素的沉积电位必定是靠近的。

为确定这几种元素是否能通过简单的非络合溶液共沉积在一起,可用元素的标准电极电位表作粗略的估计。一般表中相互靠近的元素较易达到共沉积,而相距较远的元素要难一些。按一般标准,相互能进行共沉积时,其标准电位都在200mV以内。从元素的emf可知,Cu、In、Ga、Se四种元素相距的较远。故电沉积CIGS薄膜存在一定的困难。下面从能斯特方程式讨论一下。

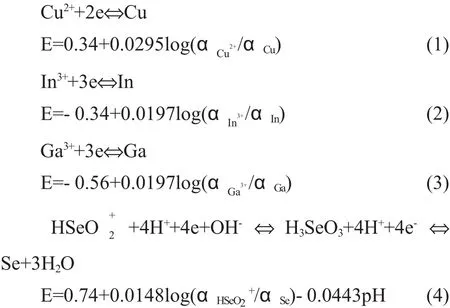

要使Cu、In、Ga、Se四种元素共沉积,就必须使它们的沉积电位尽可能接近或相等。而共沉积CIGS薄膜的条件首先要考虑Cu、In、Ga、Se四种元素各自电沉积的基本电化学反应。这四种元素的电化学反应如下:

根据能斯特方程式,Cu和Se的标准电极电位比Ga和In的高,而Ga和In的比较接近。所以要使Cu、In、Ga、Se四种元素共沉积,就必须适当地选择Cu2+、In3+、Ga3+、HSeO2+的浓度以及调整溶液的 pH值,以使它们的沉积电位接近达到共沉积结晶的目的。也就是说,在共沉积的情况下,或者是这几种元素的标准电极电位大致相等,因而稍稍调整元素的活性或浓度,即可使它们的沉积电位大致相等。若这几种元素的标准电极电位接近,就可以用同一种类型的溶液满意地沉积出所需要的CIGS薄膜。

采用络合剂是均衡元素共沉积电位最重要的方法。络合过程中,会使电位漂移向更加负(或惰性较小)的数值。漂移程度取决于络合剂浓度及强度(即其离解常数)。最有效的络合剂是氰化物,它能与稳定性不同的许多金属形成络合物:而在此过程中发生的沉积电位漂移到更负的数值,这一现象正好可以用来使电极电位聚集得更加靠近,从而实现电沉积CIGS薄膜。不过氰化物有毒,所以研究者们采用了无毒、环保的络合剂柠檬酸和柠檬酸钠[11-12]。

在低温沉积中,电沉积是一种低成本制造CIGS先驱薄膜最有潜力的方法。电沉积是一种电化学过程,也是一种氧化还原过程。电沉积可分为一步沉积法和多步沉积法,采用一步沉积法所需的所有元素混在同一沉积液中,制备时同时沉积。多步沉积法通常是先沉积Cu-Ga层,再沉积CIS层。

2.1 一步共沉积法[7,13-14]

一步共沉积法通常是在含有Cu2+或Cu+、In3+、Ga3+的硫酸盐、氯化物或硝酸盐的酸性或碱性水溶液体系下进行。反应过程为:

由于Cu+盐溶解度的限制和酸性溶液中Cu+的不稳定性,一般使用Cu2+盐较多。膜层中的Se则一般来自在镀液中加入SeO2后生成的H2SeO3和HSeO3-,也有来自Na2SeSO3的,其中在酸性溶液中,HSeO3-更容易被还原成Se。为了使各组元的沉积电位尽可能接近以实现共沉积,添加合适的络合剂是最有效的办法。

一步共沉积法可通过两种基于不同原理的方式实现。

(1)基于控制扩散通量的一步共沉积法

第一种方式是控制各反应离子到达阴极的扩散通量(电流),是目前研究采用最多的。在这种沉积方式下,各反应离子在同一阴极电位下以一定数量比例共同还原,电极反应速率往往是受液相传质步骤(浓差极化)控制。可通过调整沉积电位、电解质种类及其浓度、pH值和采用合适的、一定浓度的络合剂来平衡各反应离子在极限扩散条件下的分电流,从而实现沉积薄膜化学组成的调控。

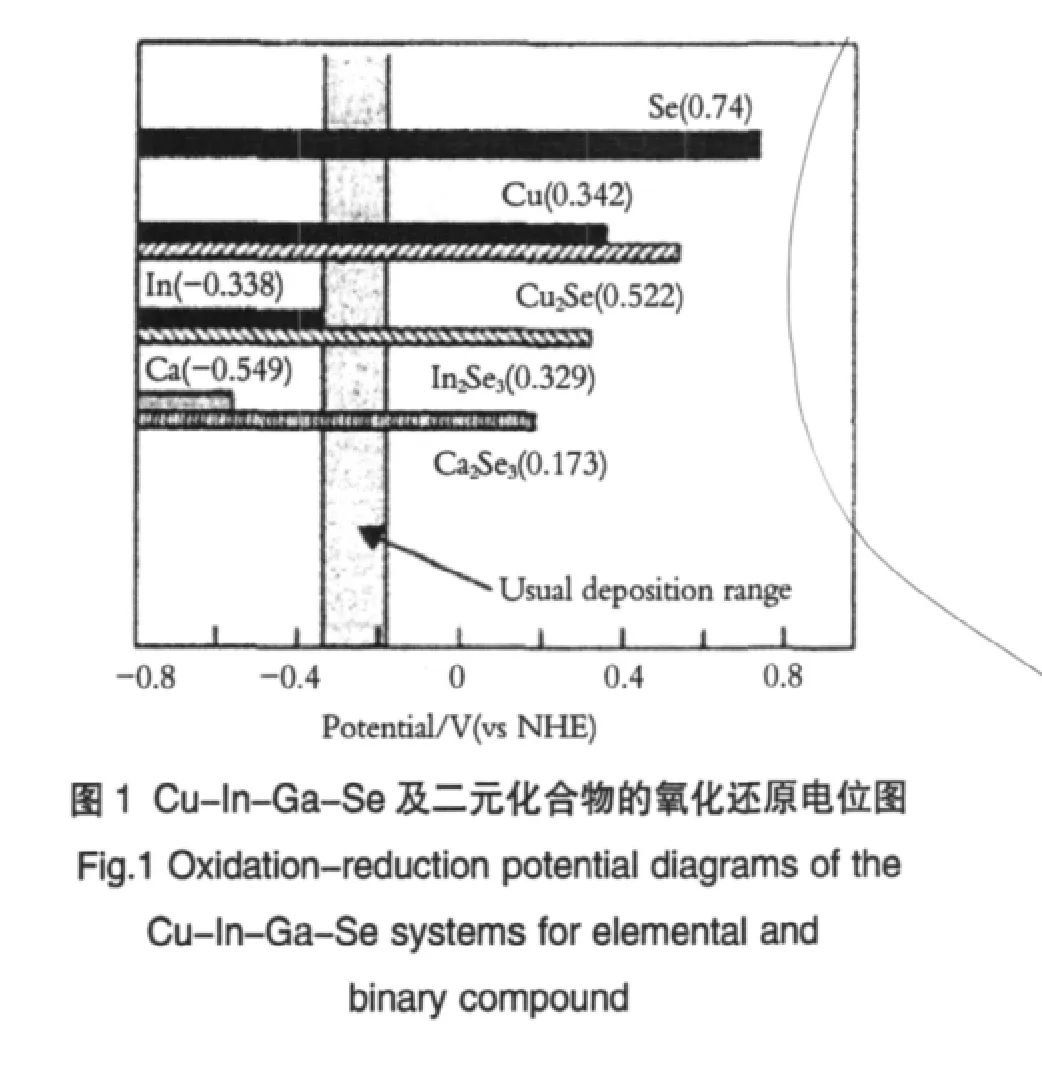

三元Cu-In-Se体系中的共沉积机理已得到充分的研究。大量研究发现,在一步共沉积中,铟是通过一种欠电势沉积的方式进入膜层中,即所谓的Kroger机理。镀液中的铟离子与硒化铜中过量的硒反应生成硒化铟,反应的△G为-386kJ/mol,故硒化铟的还原电位相对于金属铟的还原电位正移了-△G/6F=+0.67V,即可以在小于0.33V(vs NHE)的沉积电位下实现硒化铟的沉积,见图1。因此,控制沉积薄膜的化学组成可以通过控制沉积过程中铜和硒在极限扩散条件下的分电流(扩散通量)之间的比例来实现。这一沉积机理已被广泛接受。

(2)基于诱导共沉积的一步共沉积法

另一种方式就是诱导共沉积机理。最先利用这一机理实现CIS薄膜一步共沉积的是芬兰赫尔辛基大学的M.Kemell,在一定沉积电位下,最先沉积的Se诱导生成非晶的Cu2-xSe,然后Cu2-xSe再诱导生成非晶的Cu-In-Se预制层。国内南开大学的敖建平[15]等也通过研究发现Cu对In存在诱导作用,使得In在Cu-In-Se共沉积时的沉积电位比In-Se共沉积时的要正得多。诱导共沉积方式能有效扩大电解质浓度和沉积电位的可选择范围,并能自行调整膜层的化学成分,但沉积膜层的化学成分仍然对电沉积条件十分敏感。对该方式实际成膜机理的研究刚起步,需深入开展。

2.2 分步沉积法[8,16]

分步沉积法最简单的方式就是按照一定顺序分别电化学沉积各个元素的单质膜,这些单质膜堆叠形成预制层。这种方式可以在每一步通过控制电量来精确控制该步所沉积的单质膜的厚度和含量,从而实现对整个预制层成分的控制。但是,这种方式的缺点也是显而易见的:由于沉积的膜层多,且各层的沉积过程都需要精确控制,导致工艺流程长,稳定性和重现性较差,对热处理要求严格。

分步沉积也可以是在每步沉积一定含量组成的二元或三元合金层,各步沉积获得的沉积层堆叠形成CIGS预制层,并在热处理时通过扩散、化学反应和结晶等形成ClGS薄膜。分步沉积的具体研究所采用的技术路线很多,膜层的电沉积过程一般是在极限扩散控制下进行,其组成可通过控制各组元在极限扩散条件下分电流(扩散通量)之间的比例来实现。

分步沉积法能够通过精确控制每步沉积膜的成分来控制整个膜层的成分,而且膜组合和沉积过程优化方式丰富,是一种很有应用前景的沉积路线。不足之处就是工艺相对一步沉积法要复杂,每一步都需要严格控制,重现性也较差,对热处理要求高。可预见的是,随着研究的深人这些不足将会逐渐克服。

3 影响电沉积制备CIGS薄膜的因素[8,17-19]

影响电沉积薄膜质量的主要因素包括沉积电位、电解质溶液浓度、溶液的pH值、溶剂、析氢、温度、电流密度、电流分布、搅拌及基体材料的选择等。在制备过程中,这些参量的控制要比镀纯金属时更加严格,这是因为,上述参量中有一种发生变化,将会对制备的薄膜的性能及结构造成很大的影响,并会因此而改变沉积层的成分。

3.1 沉积电位的影响

在电沉积中,沉积电位的选择极其关键,它需要综合考虑各反应离子的标准还原电位及还原过电位、离子活度、析氢过电位等因素,一般使用的沉积电位的范围为-0.05~0.85V(vs NHE)。为了使各组元的沉积电位尽可能地接近以实现共沉积,主要采用减小还原电位较正离子(如Cu2+、Cu+)的活度的方式来实现。

在共沉积的情况下,这几种元素的标准电极电位要接近,因而稍稍调整元素的活性或浓度,使它们的沉积电位大致相等。若这几种元素的标准电极电位接近,就可以用同一种类型的溶液满意地镀出所需要的CIGS薄膜。

为使各种成分的电位趋于相同,解决的方法是调整各种成分的浓度、溶液的pH值等,但是对于电沉积制备CIGS薄膜却很难。最实用的方法是用形成络合物达到调节它们活性的方法。例如,氰化物镀Cu所形成的络合物极为稳定,因而,虽然溶液中金属铜离子的浓度高,但其中的实际铜离子的浓度仍足够低,使铜的沉积电位变为几乎和In一样负。而In虽然也被氰化物络合了,但其络合物比Cu的氰化络合物弱得多,它对In的沉积电位影响较小,通过两种络合物的调节作用,使Cu及In都能容易地由氰化物溶液形成共沉积。

由此可见,通过添加络合剂使其与Cu形成络合物,使Cu的沉积电位负移,从而使Cu和In和Ga的沉积电位接近或相等,达到共沉积制各成分均匀薄膜的目的。采用络合剂是均衡元素共沉积电位最重要的方法。络合过程中,会使电位漂移向更加负(或惰性较小)的数值。漂移程度取决于络合剂浓度及强度(即其离解常数)。利用这种现象可使这四种元索的沉积电位更加接近,从而实现电积CIGS薄膜。

3.2 电解质溶液浓度

电解质溶液浓度直接影响沉积膜的表面形貌、组成、结构均匀性、厚度及其性能。已有的研究初步表明,电解质溶液的浓度减小通常导致粉状或树枝状层的形成,影响薄膜的附着力和电学性能。为了避免这个问题,可以通过在电解质溶液中加入合适的化学成分改变沉积电位。电解液中各种金属的浓度对膜的成分有直接影响,但金属的比例未必与薄膜设定组成相同。但电解液中金属的比例愈高,膜中它们的比例也愈高。

3.3 溶液的pH值

溶液的pH值对电解析出物的物理性质有影响。pH值大时,阴极上析出的金属有可能被溶液中的溶解氧所氧化,从而降低了析出物的纯度。另外许多金属在pH值大的环境中易形成氢氧化物沉淀。pH值小时,在酸性条件下电解,析出金属时可能伴有氢气产生,使电镀层呈海绵状。溶液的pH值对电化学反应和成膜反应都有较大的影响,通常只有在一定的pH值范围内,才能形成特定结构的膜材料。在调整沉积物的物理特性问题上,pH值比其它因素更重要。最佳pH值一般由试验确定,电解液的pH值一般在1.5~2.0之间。

3.4 溶剂的影响

溶剂的种类(水性溶剂或非水性溶剂)对膜材料的性能影响很大,水性溶剂中,膜较厚,易于聚集长大,水被还原放出氢气,膜易呈多孔态,非水溶液中,膜材料很薄,可得到纳米态膜。因此,可根据不同的应用要求选择不同的溶剂。

3.5 析氢的影响

在大多数电镀液中,阴极上除了金属的沉积外,总是或多或少地有氢气析出,一般都是有害的,这在实验过程中应尽量避免。析氢会影响某些金属的沉积,例如,如果金属离子还原电位比氢离子还原电位更负,则氢在电极上大量析出,金属就很难沉积出来。另外析氢还会影响镀层的表面形态和与基底的结合,因为在阴极析氢时,其中有一部分以原子氢的状态掺入到基体金属和镀层中,使基体金属和镀层的韧性下降而变脆。在某些情况下,阴极的氢气泡在整个电镀过程中,滞留在一个部位不脱落,就会在该处形成空洞。如果气泡在阴极表面产生周期性的滞留与脱落,就会造成镀层的麻点。在氢气析出时,基体金属表面的裂纹和微孔等处,会汇集一定的吸附氢。当周围介质温度升高时,往往因膨胀而产生一种压力,使镀层鼓泡。所以在电沉积过程中一定要调节好沉积电压,避免氢气的析出而影响CIGS薄膜的沉积。

3.6 温度

温度会影响迁移率、扩散速率,并常常对络合物的机制和稳定性有影响,这可能使添加剂分解。温度的提高一般将增加膜内惰性较强金属成分的含量。但是由于温度改变时会造成一些间接的影响,如改变了络合物溶液的组成等,故情况稍微复杂些。通常沉积温度保持在室温条件下,约为20~25℃。

3.7 电流密度

反应的电流密度不宜过大,过大会使金属离子析出速度过快,而使沉积物疏松,特别当有氧气同时析出时,析出物呈海绵状,或一边析出一边脱落。但也不能太小,否则电解时间过长。通常,电流密度有一个范围,当电流在该范围内时,沉积出来的膜是满意的。若此电流密度太高,势必超过限制电流密度。若此电流密度太低,沉积速率将会太慢,或者有时候会沉积不上。一般电流密度提高将增加膜内惰性较差的金属的比例,但掺入某些附加成分后,会使这种影响逆反。

3.8 电流分布

电流密度为平均值。实际上,除最简单的几何形状以外,阴极面上各处的电流密度都是不同的。电流集中在边缘和尖端部分,凹处及空腔处电流较小。这是因为电流在电极距较小的地方流动快,间距较大的地方流动慢。因此,阴极表面上沉积物的厚度是变化的,在边缘和尖端处比其它地方要厚些。一般技术上要求最薄部位要达到一个最小的厚度即可,以免引起金属和操作时间上的浪费。为达到此目的,必须对部件进行设计。

3.9 搅拌

为达到合适的沉积速率,需要采用搅拌。搅拌一般将增加膜内惰性较强金属成分的比例;故其作用与电流密度的影响相反。由于阴极面上加入了新鲜的溶液,并减小阴极膜厚度,采用搅拌将抵消阴极膜内惰性较强金属成分的快速消耗。但搅拌也会导致电沉积CIGS薄膜附着力减弱,使制备的薄膜和衬底结合力减弱。

3.1 0衬底材料的选择

在不同的衬底材料上,离子的沉积电位是不同的,电沉积制备的薄膜将会有不同的表面形貌。主要原因包括:(1)基体表面上晶核的生成及生长速度不能控制;(2)使用基体的晶体结构不规则(一般为多晶结构);(3)基体与沉积层的晶格常数不一致;(4)基体材料中的杂质将会影响膜的质量。所以只有选择适当的基体材料才能制备出良好的薄膜。

4 结语

在低成本制备太阳电池CIGS吸收层工艺中,电沉积能够在前驱物阶段精确控制各组分的化学计量比,能大面积均匀成膜,同时生产成本低、制程简单,易于由实验室制备向工业化大规模生产转化,对CIGS薄膜太阳电池的发展将具有重要推动作用。化学溶液的稳定性、大面积均匀成膜和较高沉积速率是将产业化需解决的关键技术。

1 Repins I,Contreras M A,Egaas B,et al.19.9%-efficient ZnO/CdS/CuInGaSe2solar cell with 81.2%fill factor.Prog. Photovoltaics Res.Appl.,2008,16(3):235~239

2 Marika Bodegard,Karin Granath and Lars Stolt.Growth of Cu (In,Ga)Se2thin films by coevaporation using alkaline precursors.Thin Solid Films,2000,361-362:9~16

3施成营,孙云,何青等.Na掺入制备不锈钢衬底CIGS太阳电池.太阳能学报,2008,29(7):771~776

4韩东麟,张弓,庄大明等.载气对CIGS薄膜结构和表面形貌的影响.真空科学与技术学报,2008,28(3):235~242

5李秋芳,庄大明,张弓等.CIG前驱膜叠层方式对CIGS膜成分和结构的影响.真空科学与技术学报,2008,28(1):42~49

6 Sho Shirakata,Katsuhiko Ohkubo,Yasuyuki Ishii,et al.Effects of CdS buffer layers on photoluminescence properties of Cu(In, Ga)Se2solar cells.Sol.Energ.Mat.Sol.C.,2009,93(6-7): 988~992

7 Kang F,Ao J P,Sun G Z,et al.Properties of CuInxGa1-xSe2thin films grown from electrodeposited precursors with different levels of selenium content.Curr.Appl.Phys.,2010,10(3): 886~888

8 Fernández A M and Bhattacharya R N.Electrodeposition of CuIn1-xGaxSe2precursor films:optimization of film composition andmorphology.ThinSolidFilms,2005,474(1-2):10~13

9刘芳洋,赖延清,张治安等.电化学沉积太阳电池用CuInSe2和Cu(In,Ga)Se2薄膜的研究进展.材料导报,2009,23(9):36~41

10 Bhattacharya J F,Hiltner W,Batchelor M A,et al.15.4% CuIn1-xGaxSe2-based photovoltaic cells from solution-based precursor films.Thin Solid Film,2000,361-362:396~399

11夏冬林,徐慢,李建庄等.Cu(In,Ga)Se2薄膜电沉积制备及性能研究.人工晶体学报,2006,35(5):1147~1151

12刘琪,冒国兵,万兵等.电沉积太阳电池用Cu(In,Ga)Se2薄膜.宇航材料工艺,2007,37(1):61~63

13 Fahoume M,Boudraine H,Aggour M,et al.One step electrodeposition of Cu(Ga,in)Se2thin films from aqueous solution.J.de Physique IV,2005,123:75~80

14 Friedfeld R,Raffaelle R P and MantovaniJ G. Electrodeposition of CuInxGa1-xSe2thin films.Sol.Energ. Mat.Sol.C.,1999,58(4):375~385

15敖建平,孙国忠,闫礼等.一步法电化学沉积CuIn1-xGaxSe2薄膜特性.物理化学学报,2008,24:1073~1079

16 Kampmann A,Sittinger V,Rechid J,et.al.Large area electrodeposition of Cu(In,Ga)Se2.Thin Solid Films,2000, 361-362:309~313

17 Chaure N B,Samantilleke A P,Burton R P,et a1. Electrodeposition of p+,p,i,n and n+-type copper indium gallium diselenide for development of multilayer thin film solar cells.Thin Solid Films,2005,472(1-2):212~216

18 stela Calixto M,Kevin D.Dobson,Brian E McCandeless,et a1.Controlling growth chemistry and morphology of single-bath electrodeposited Cu (In,Ga)Se2thin films for photovoltaic application.J.Electrochem.Soc.,2006,153(6): G521~G528

19 Hermann A M,Mansour M,Badri V,et al.Deposition ofsmooth Cu(In,Ga)Se2film from binary multilayers.Thin Solid Film,2000,361-362:74~78

Abstract

Absorbed layer fabrication technique of Cu(In,Ga)Se2(CIGS)thin-film solar cell is important for the solar cell properties. It is closely related to cost reduction,conversion efficiency and large scale industrial production.Electrochemical deposition is non-vacuum processing for CIGS solar cells,and can be used with roll-in-roll technology in large-scale production.This paper reviews the principle of electrochemical deposition and the influence of deposition potential,soluti

Keywords CIGS thin film,solar cell,electro deposition technology

LOW COST FORMATION TECHNOLOGY OF CIGS THIN-FILM SOLAR CELL-ELECTRODEPOSITION TECHNIQUE

Pang Laixue1Li Aiming2Xu Jing1Han Nianfeng1Hao Xiuhong1

(1.Department of Civil Engineering,Shandong Jiaotong University,Jinan Shandong 250023,China;2.School of Materials Science and Engineering,Shandong University,Jinan Shandong 250061,China)

TQ174.75

A

1000-2278(2010)04-0523-06

2010-07-21

山东交通学院科研基金资助项目(编号:Z200816);国家自然科学青年科学基金项目资助(编号:30800221)

庞来学,E-mail:lxpang@sdjtu.edu.cn