合理校中的原理及其应用

郑代忠

(江苏东方重工有限公司,江苏 靖江 214521)

0 前言

船舶推进轴系的安装是船舶建造过程中重要的一环,能否正确合理的进行轴系安装,直接影响到船舶的航运安全。轴系安装不好在其运转时会造成轴承迅速磨损、烧坏,甚至会引起尾轴管密封件的迅速磨损而造成滑油泄漏,破坏减速齿轮的正常啮合和支撑轴承的正常工作以及引起船体振动。为确保轴系长期安全、正常地运转,除了在轴系设计时应保证具有足够的强度及刚度外,在轴系安装时,还应保证它具有合理的状态,使轴系各轴段内的应力及各轴承上的负荷均处在合理的范围以内。理论分析和生产实践均证明:要安装好轴系,除设计因素之外,轴系校中质量也起着关键作用。

显然,对船舶轴系校中原理和方法的研究,及在生产过程中对其的合理应用,是提高船舶建造及修理质量的一个重要方面。同时,船舶轴系安装的工艺过程与所采用的轴系校中方法也是密切相关的。轴系校中的方法是多种多样的,但以校中的原理而言,大致分为直线校中、按轴承许用负荷校中及合理校中三类。经过近几十年的研究和实践,轴系合理校中技术已在造船生产中得到了有效的应用。目前,已有多家船级社和主机制造厂能为轴系合理校中计算提供完整的技术文件甚至计算软件,这项技术已在现代造船中被广泛采用。

1 轴系合理校中的原理

1.1 合理校中的实质

所谓轴系合理校中,其实质是遵守规定的轴承负荷、应力、转角等限制条件下,通过校中计算以确定各轴承的合理位置,将轴系安装成规定的曲线状态,以达到各个轴承上的负荷合理分配。

1.2 合理校中的内容

进行轴系合理校中的计算时,将轴系视为放置在多个支座上的连续梁,故可用求解平面杆系的工程力学理论,求出各支座上的反力及其指定截面上的弯矩、剪力、扰度和转角等参数。其主要内容和步骤可概括如下:

1)进行轴系各结构要素的处理、建立轴系计算的物理模型;

2)计算按直线校中时轴系各支座处的弯矩、剪力、扰度及截面转角;

3)计算能表征轴承负荷与位移关系的轴承负荷影响系数;

4)根据给定的约束条件,用线型规划法或试凑法确定轴承的合理偏移量;

5)根据轴承偏移量及轴承负荷影响系数求出轴承上的实际负荷;

6)根据轴承合理偏移量,计算轴系有关连接法兰上的开口和偏移值;

7)计算当采用顶举法检验轴承负荷时的轴承负荷顶举系数。

1.3 合理校中的主要特点

与直线校中相比,合理校中可以对多种轴系可能运行的状态进行计算。一般,轴系合理校中是以热态结果满足衡准为基础,并根据轴承相应的变位值以及外力的变化情况,完成冷态及安装状态的计算。如今,越来越多的船级社要求在校中计算时考虑轴系运转状态即动态工况的结果。而随着研究的深入,船体装载变形对轴系的影响也开始倍受关注。

不仅如此,合理校中计算在船舶轴系设计阶段便已介入,成为轴系设计工作的重要一环,实现了轴系设计与轴系校中的紧密结合(设计、工艺一体化),故能较好地改善轴系各个轴承(尤其是支撑螺旋桨的轴承和减速齿轮轴轴承)负荷的状况,提高轴系的运转质量。

轴系合理校中计算也是一个最优化问题,其计算结果不是唯一确定的,只要符合相应的约束条件,都可以认为是合理的。对于某些特殊的项目,在船厂完成对轴系的安装后,根据实际测得的各个轴承的载荷,通过软件模拟还原各个轴承的位置,并符合相应的约束条件,这样的方法也是适用的。

1.4 合理校中的施工方法

因缺乏足够准确可靠的测量手段,很难直接调整轴承的偏移量,使轴承的位置精确满足计算的要求,所以根据校中计算所给出的各连接法兰上的开口和偏移值进行轴系校中,是目前最常用的方法。

当各轴在未连接的状态下放置于相应的轴承和临时支撑上时,两个法兰间的开口和偏移值是一定的并可以通过计算得到。反之,当尾轴包括尾管前、后轴承的位置确定以后,将开口和偏移值调整至计算得到的相应数值,所对应得到的中间轴包括轴承和临时支撑位置便是计算所要求的位置。同样,主机或齿轮箱的位置也可通过开口和偏移值确定。

2 轴系安装的主要步骤和过程

船舶轴系安装的工艺过程与所采用的轴系校中方法密切相关,并与船体建造工艺、轴系结构、船舶吨位以及船厂设备都有关。但就安装工程的主要工作内容进行的顺序而论,还是具有一定的规律性。下文便以79800 DWT双壳散货船为例,简单介绍开口偏移法校中的主要步骤和过程。

2.1 79800 DWT双壳散货船轴系的构成

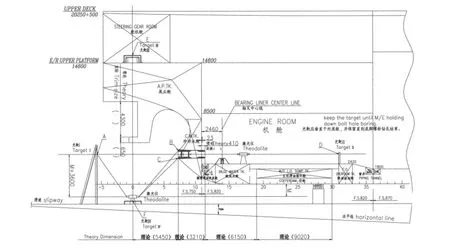

如图1所示,79800 DWT双壳散货船使用的主机为MAN B&W 7S50MC-C,最大输出功率11620 kW×127 r/min。整个轴系主要由一根直径约460 mm的中间轴,一根直径约540 mm的尾轴,一个尾管后轴承和一个中间轴承组成,整个轴系位于船中水平位置。需要特别指出的是,根据主机厂提供的校中计算结果,该船没有设置尾管前轴承。

2.2 下水前轴系的安装

2.2.1 确定轴系理论中心线

1)基线的确定

如图2所示,在-5#-500处设立光靶A,将其固定在合拢中心线上,且与水平面的夹角为(90°+β)。再将激光仪置于0号肋位处,其重锤与船体合拢中心线相交,激光仪的轴线位于船体的中纵剖面上,并向船首方向射出一与水平线成β仰角的光束。在18号至36号肋位间的中龙筋外板处,选定6~8点,测量上述选定各点与光束之间的距离。各点距离与相应板厚的和为m,各m值总和的平均值为M。由此可确定基线就位于该光束上方M处的平行线上。

2)轴系理论中心线的确定

将激光仪光束投到尾柱端面上,在其竖直方向上选定两点,并打好记号B、C。复位激光仪使其与基线平行,再将激光仪翻转180°,将光束投在光靶Ⅰ上,从光点向上量取(M+3600)mm,设此点为 A,打好样冲标记。由A、B、C可确定船体理论纵中心面。

将激光仪置于机舱内的16号肋位处附近。调整光束,使其通过B,C连线,光点与A点重合,光束与水平线成β俯角。再将光束翻转180°,光点交于31号肋位处附近的光靶Ⅱ,确定D点,打好样冲标记。A、D连线即为轴系理论中心线。

图1 79800 DWT双壳散货船轴系布置图

图2 轴系拉线(照光)示意图

2.2.2 尾轴管镗孔

1)检查照光确定的轴中心线与主机基座面板和中间轴承机座相对位置是否适宜,即确保加工后,留有足够的主机环氧安装厚度和中间轴承垫块厚度。

2)按照光结果确定尾管镗孔中心,在尾管毂的后和前端面按加工尺寸划出加工圆,并打好样冲眼,表示镗孔后加工的尺寸,经船东检验确认后作为镗孔基准。同时划出一个比加工圆大20 mm~30 mm的同心圆,作为镗孔后检验标记。

3)安装并调整镗孔机械,对照尾管毂前后端面加工圆样冲标记点校中,然后调整校中镗杆,船东、船级社现场确认后,进行镗孔。镗孔时应先进行粗镗孔,待切削余量较小时进行精镗孔。精镗孔时,必须对镗排中心再一次校中,使镗排中心和检验圆中心重合。精镗须一次镗出,不允许接刀。

4)对镗孔结果进行测量并做好记录。

5)根据尾管镗孔后的实际尺寸以及图纸上过盈量等加工要求来加工轴承外圆,并进行轴承的压装。

2.2.3 尾轴及螺旋桨的安装

1)将尾轴从机舱缓慢放入尾管内,调整轴向位置,使尾柱端面与尾轴末端的距离为1822 mm。

2)按校中计算书的要求,在距离尾轴法兰前端面向尾150 mm的位置布置临时支撑,并在距尾轴法兰端面正中处垂直下压5 t(49 kN)的力。

3)安装首尾密封装置。

4)安装无键连接螺旋桨。

5)调整临时支撑,使尾管前端处与尾轴的四周距离相等,尾管后端面与尾轴左右间隙相等,并记录。

2.2.4 中间轴、主机初步定位并进行下水前固定。

2.3 下水后轴系的安装

2.3.1 轴系校中

1)拆除下水前用于固定螺旋桨、尾轴、中间轴的固定装置,保留校中计算书中要求的临时支撑以及在距尾轴法兰端面正中处垂直下压的力。注意尾管前端处与尾轴的四周距离监测,以防止尾轴中心左右偏移。检查螺旋桨的浸没状态,不同的浸没状态将对应校中计算书中不同的计算结果。

2)根据校中计算书的结果,调整中间轴的状态,使尾轴前端法兰与中间轴尾端法兰在左、右方向偏移值为 0±0.05 mm,曲折值为 0±0.05 mm;竖直方向上的偏移为 0.35 mm±0.1 mm, 曲折为 0.1 mm±0.1 mm。使中间轴前端法兰与主机输出端法兰在左、右方向上偏移值为 0±0.05 mm,曲折值为 0±0.05 mm;竖直方向上的偏移为 1.11 mm±0.1 mm, 曲折为 0.1 mm±0.1 mm。主机的调整过程中需兼顾主机状态的测量和调整,例如机座扭曲度和水平挠度、拐挡差和主轴承间隙等。

3)检查连接螺栓和铰制孔的配合尺寸是否符合图纸的要求,然后用液氮冷冻法安装铰制孔螺栓(注意螺栓的序号,并用丙酮清洗,不得涂滑油),待螺栓温度恢复到常温后用扭力扳手对角拧紧,并向船东、船级社报验。

4)拆除临时支撑及尾轴法兰端面的附加外力,并对主机拐挡等进行复查。

2.3.2 顶举法检验轴承负荷

1)根据校中计算书的位置设置千斤顶和百分表。

2)中间轴承负荷的测量。记录千斤顶压力每升高1 MPa相应百分表的读数,直至轴升高到约0.5 mm~0.6 mm,然后缓慢释放压力,记录千斤顶压力每下降1 MPa相应百分表的读数,直至油压为0。

3)绘制压力与轴位移量的关系。见图3,延长图中ab和cd直线交横坐标于P2和P1,按公式计算轴承负荷:Ra=(Pj×S×C)/1000 kN;Pj=(P1+P2)/2 MPa;C为修正系数,由校中计算书根据顶举的位置给出;S为活塞面积mm2。

4)利用相似方法,测量主机输出端最后3个轴承的负荷。最终的测量结果应在计算结果的±20%误差范围以内,并向船东、船级社报验。

图3 千斤顶压力与轴升高度对照曲线

2.3.3 中间轴承安装固定。

2.3.4 主机环氧垫块浇注并完成安装。

2.3.5 试航过程中对轴承的热态负荷进行检验。

3 结语

由于本文主要介绍轴系合理校中的原理及应用,故在介绍轴系安装的过程中,省略了一些内容,例如螺旋桨的安装、各个步骤中的复检等。

采用合理校中的方法,虽然对校中计算提出了更高的要求,计算的内容也比采用直线校中的方法多了许多。但正是由于计算过程中已经考虑了施工的工艺,使得整个轴系安装、校中的过程相对简便的。尤其对于大型船舶的短轴系,只要在施工过程中严格控制误差,结果一般是令人满意的。

[1]周继良、周鸿钧.船舶轴系校中原理及其应用[M].人民交通出版社.1985.

[2]船上振动控制指南[M].中国船级社.2000.

[3]Shaft Alignment[M].英国劳氏船级社.2006.