省煤器及脱硝系统的除灰改造设计

刘富宏

(扬州电力设备修造厂,江苏扬州225003)

0 引言

江苏常熟电厂600 MW机组锅炉设备,采用的是哈尔滨锅炉厂有限公司生产的 HG1952/25.4-YM1型、超临界参数变压运行直流炉、一次再热、单炉膛、平衡通风、固态排渣型锅炉,4台BBD4360双进双出磨煤机正压直吹式制粉系统,型号为31-VI(T)-SMR的容克式空预器,传热元件板型:热端和中间层为FNC型(斜波纹),冷端为NF6(直波纹)。燃烧煤种为神府东胜煤、混煤及大同煤,32只低NOX轴向旋流燃烧器采用前后墙布置、对冲燃烧。省煤器出口烟道未设置灰斗,机组投产后,发现空预器传热元件经常积灰堵塞,造成烟气阻力严重偏高,在负荷为600 MW时,空预器烟气阻力最大可达3.6 kPa,造成引风机电流偏大,炉膛压力大范围波动,影响了机组满负荷运行,对机组运行的经济性和安全性造成了一定的危害。在空预器高压清洗后不到1周的时间内,烟道的烟气阻力就快速升高,因此急需找到空预器积灰堵塞的原因,以便采取针对性的措施加以解决,从而保证机组安全经济运行。

1 空预器积灰堵塞的原因分析

一般空预器积灰堵塞的原因有:(1)烟道内排烟温度过底时,造成烟气中露点升高,在空预器低温段烟气中水份部分析出,造成粉尘受潮积灰堵塞;(2)空预器蒸汽吹灰效果不明显,蒸汽过热量不够,蒸汽带水,致使飞灰黏结成块而堵灰;(3)省煤器泄漏而未能及时停炉处理,造成空预器积灰严重。

针对本工程,基本排除以上3种可能,经过充分观测和分析认为,造成空预器积灰堵塞的根本原因,是省煤器出口烟道未设置灰斗且无出灰装置,部分粗灰粒进入空预器后,由于空预器的热段和中间层为斜波纹,造成2 mm以上的粗灰粒不能随烟气带走,堵塞在传热元件上,日积月累造成了空预器堵灰现象,继而造成空预器阻力偏大。同时,在省煤器出口烟道内也发现大量积灰,积灰高度最大达0.5 m,省煤器出口烟道的焊缝也已出现裂纹,烟道变形漏灰,在每次停炉检修期间,需对省煤器出口烟道内的积灰进行人工清理,不仅耗费人力物力,而且对生产环境也造成了污染。因此必须采取切实有效措施来消除空预器积灰堵塞和省煤器出口烟道积灰的问题,保障机组的安全稳定运行。

2 改造方案的选定

结合厂方的实际情况,经过充分调研论证,决定为每台炉加装省煤器灰斗及相应的除灰系统。针对除灰系统有3种输灰方案:(1)将省煤器灰斗的飞灰输送至电除尘一电场,与一电场的输灰管汇合,实现省煤器飞灰与电除尘一电场飞灰的同步输送;(2)为每台炉的省煤器输灰系统各单放一根管道将省煤器飞灰输送至现有灰库;(3)将每台炉的省煤器飞灰采用气力除灰方式输送至各自的电除尘入口烟道。

方案1虽然可以使颗粒较大的省煤器飞灰与电除尘飞灰充分混合,有利于输送并减少管道磨损,但考虑到省煤器灰斗输灰管的垂直落差很大,达22 m左右,重力作用下的飞灰在下降管段易导致大量灰堵塞在水平管与垂直管连接处。更重要的是一旦省煤器飞灰输送出现故障,不可避免的会对电除尘一电场的正常输灰造成不利影响;方案2输送距离过长,最长达500 m,同时加上省煤器飞灰本身不易输送的特性,如采用方案2,不仅需要沿输灰管道布置补气装置,而且势必增大输送的耗气量,增加另外的输送气源设备(空压机、干燥机等),加上管道设备,整体投资较大;在方案3中,省煤器灰斗的飞灰被直接输送至电除尘入口烟道。这种布置方式,输灰管道短,输灰垂直距离小,而且由于电除尘入口烟道运行工况下,为负压状态,输送极为容易。系统的耗气量也少,无需增加额外的气源设备,整体投资较低,最终选定第3种作为最终施工的改造方案。

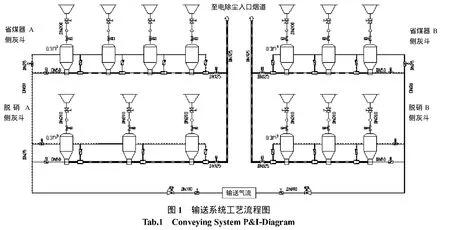

根据既定的施工改造方案,每台机组增设省煤器灰斗7只,同时考虑到脱硝系统飞灰的输送,每台机组设1套省煤器、脱硝飞灰输送系统,每套飞灰输送系统分A,B两个子系统,每个子系统分2个输送单元,省煤器 A侧的4个灰斗和脱硝系统A侧的3个灰斗,各构成A侧子系统的两个输灰单元。同理,省煤器 B侧的3个灰斗和脱硝系统的3个灰斗,各构成B侧子系统的2个输灰单元,每侧的2个输送单元,通过合用各侧的1根输送管道,将飞灰输送到电除尘入口烟道(如图1)。

3 系统设计要点分析

相对于电除尘的飞灰输灰系统,本系统并不复杂,可控设备较少,控制部分相对简单,但由于省煤器飞灰和脱硝飞灰的特殊性,在进行系统设计和输送控制参数选择时,几个关键点必须引起重视,否则改造的系统不仅不能解决机组的固有问题,而且给新系统的安全运行留下隐患,具体在系统设计时,必须注意以下几点:

(1)输灰系统设计出力。目前燃煤供不应求,煤质多变,系统的设计出力应适当加大,留有足够的余量。防止出现灰量加大而系统的出力不够,继而出现灰斗满灰被灰压塌的安全事故。本工程 BMCR工况下,单台锅炉燃煤量260 t/h,灰份15%,小时灰渣量:39 t/h,省煤器、脱硝灰量 (各按总灰渣量5%考虑)各为1.95 t/h,充分考虑输灰系统的裕量,输灰系统设计出力为:5 t/h。

(2)发送器的容积确定。发送器应具有足够的容积,以尽量减少阀门动作时间,但也不宜过大,省煤器灰斗一般不大于0.5 m3,如果发送器容积过大,装料时间稍有增加会造成瞬间物料输送量过大,造成运行中堵管。系统的运行模式宜采用“少量多次”的发送方式进行,以尽量减少系统对电除尘系统和引风机的影响,同时每次输送的相对少量的飞灰,能够被烟气顺利带到电除尘区,避免沉积在电除尘入口烟道处。本工程采用的发送器容积为0.3 m3。

(3)进料阀、出料阀的选用。由于省煤器、脱硝灰的理论温度达400℃左右,进料阀、出料阀如采用气囊密封式圆顶阀,必须采用冷却水系统,以冷却密封气囊,这样不仅系统复杂、投资较大。更重要的一点,一旦密封气囊损坏,冷却水会渗入发送器内,造成飞灰板结堵塞管道,给维护带来困难。本工程中采用了复合浇铸的双金属耐磨闸板门,这种闸板门不仅能保证系统的密封性能,同时具备耐高温、高压的特性。

(4)系统膨胀节的设计。由于省煤器、脱硝灰斗热态时会产生较大的热位移,径向、轴向可达150 mm和280 mm,因此下料管上的伸缩节,不能采用普通形式的膨胀节,只能采用集伸缩和扭曲为一体、具备吸收三维方向热位移的组合式膨胀节,以充分吸收灰斗热位移的膨胀量。

(5)输送器料满判断。通常情况下一般采用射频导纳式料位计,但在实际使用中,料位计并不可靠,易误发信号,尤其在温度高达400℃省煤器、脱硝灰斗中。故在本工程中,在每只灰斗、落灰管上各设置1只分度耐磨型热电偶,用以取代料位计判断灰斗料位情况,使用效果很好。

(6)输送系统耗气量的控制。主要考虑避免气力除灰系统的气量对引风机出力造成影响,在BMCR下,省煤器出口烟气量:1 460 885 Nm3/h,引风机能力通风量:1 750 680 Nm3/h,本工程的气力出灰系统运行最大耗气量约为210 Nm3/h,引风机通风量仅增加万分之1.4,在引风机正常运行工况范围内,对于引风机的运行几乎没有影响。

4 系统改造后的运行效果

4.1 输灰系统的运行

系统可由运行人员根据需要自主选择手动或自动运行。在自动运行模式下,系统采用时间顺序控制,各阶段时间长度(如进料时间、等待时间、输送时间等)可由运行人员根据实际情况进行调整。在系统测试时,根据系统满负荷运行时的实际灰量,进料时间的设定值为1 min,输送单元等待时间设定值为15 min,在此条件下测定的系统出力约1.8~2.5 t/h,说明系统的出力设计还有较大的裕量。同时自输灰系统投运以来,未出现过一次输送系统故障和管道堵塞现象,整个系统总体运行正常。

4.2 输灰系统投运后空预器烟气阻力情况

在安装省煤器输灰系统的1号炉的空预器清洗后,在机组负荷600 MW 情况下,测定空预器烟气阻力为1.5 kPa,在连续运行40 d后,经测定压差无明显增大现象;而未安装省煤器输灰系统的3号炉在空预器清洗后,空预器烟气阻力在不到1周的时间内即升高到 2.7 kPa (设计烟气阻力为 1 kPa)。说明在1号炉在安装省煤器输灰系统后,粗灰粒大部分从省煤器灰斗排出,减轻了空预器传热元件的粗灰堵塞现象,从而有效降低了空预器的烟气阻力。安装有省煤器飞灰输送系统机组的空预器的烟气阻力和引风机电流,都回归到了正常值,电除尘入口烟道的飞灰沉降淤积问题,也得到了有效解决。

5 结束语

测试显示,在机组加装了省煤器脱硝输灰系统后,引风机电流与改造前相比平均下降25 A,按照锅炉年运行6 000 h计算,1台机组每年可节约用电2 650 038 kW h。按照每 kW h 0.35元计算,全年可节约1 007 014元(约101万元),经济效益极其显著;系统改造后,空预器、引风机的安全经济水平有了很大提高,自系统投运以来,空预器的烟气阻力没有明显增大现象,引风机电流正常,脱硝输灰系统未发生堵塞现象,电除尘入口烟道内的积灰现象也得到了有效消除,说明本次改造达到了预期的目的。

[1]张泰岩,王志伟,张营,等.电站锅炉省煤器出口水温变化对过热器温度影响的计算方法研究[J].电力科学与工程,2006,22(2):14-16.Zhang Taiyan,Wang Zhiwei,Zhang Ying,et al.Effects of outlet water temperature variation of economizer on superheatertemperature in utilityboilers[J].Electric Power Science and Engineering,2006,22(2):14-16.