聚酯产业链的技术现状与发展

王安华

(石油化工管理干部学院,北京 100012)

聚酯产业链的技术现状与发展

王安华

(石油化工管理干部学院,北京 100012)

介绍了聚酯产业链的生产及技术发展现状;详述了缩短聚酯链加工过程的技术,包括整合对二甲苯-聚对苯二甲酸乙二醇酯(PX-PET)的聚酯瓶片(IntegRex)技术、聚酯级对苯二甲酸(EPTA)技术、大容量连续聚合直接酯化短流程技术、熔体直接成纱和成布技术、熔体直接制膜和制瓶技术等,技术发展的重点是降低物耗和能耗,以提高聚酯链整体加工效率;论述了应用生物技术、纳米技术和聚酯回收再生技术等,促进聚酯产业链的可持续发展;指出我国聚酯产业链要均衡、协调发展。

聚酯 产业链 对苯二甲酸乙二醇酯 生产技术

我国在聚酯产业链领域经历了30多年的发展,已成为世界上最大的聚酯生产国和消费国,但还不是聚酯技术的强国。由于国际石油价格猛涨和急剧波动,化纤工业的上游原料价格不断走高,特别是聚酯的原料受到国际市场的供给和价格的制约。在下游的制造方面,由于棉花丰收,对化纤的需求增长开始放慢,生产能力开始出现过剩。近年来,不少专家学者对我国化纤界的现状和未来的发展表示出极大的关注,特别是聚酯产业链的生存和发展面临的形势严峻,主要是聚酯的生产能力增长过快过猛,供过于求,而聚酯原料精对苯二甲酸(PTA)国内供应依然短缺,进口依赖度达到50%以上。

聚酯企业将延续目前的高原料成本、低产品售价的困难局面,难以改变亏损的境地。在将来两年里,整个行业将优胜劣汰,有原料、市场、技术、经营优势的企业将成为市场竞争的获胜者。

1 聚酯产业链的技术发展

1.1 由DM T路线到PTA连续聚合技术

在聚对苯二甲酸乙二醇酯(PET)的生产技术中,由于PTA法较DMT法优点更多,如原料消耗低,EG回收系统较小,不副产甲醇,生产较安全,流程短,工程投资低,公用工程消耗及生产成本较低,反应速度平缓,生产控制比较稳定等,目前PET的生产中大多采用PTA法。20世纪60年代初,PET的生产以间歇法为主。20世纪60年代后,西欧各国、日本继美国之后,也成功地开发出了连续化生产技术,由于连续化工艺较间歇法工艺优越,产量大、质量好、可直接纺丝、产品成本低,所以得到迅速发展。目前已成为PET生产的主流。20世纪80年代以后,新建的PET装置都以PTA法的连续化为主。另外,随着PET工业用丝及瓶用的发展,又出现了PET固相缩聚增粘技术、其工艺也有间歇和连续法之分[1-2]。

1.2 聚酯级对苯二甲酸(EPTA)

近年来,EPTA生产技术开始在欧美及亚洲等一些单位国家推广应用。由于用该技术生产的粗对苯二甲酸(CTA)产品可以部分替代PTA产品,因而引起了相关企业的广泛关注。

EPTA生产技术由美国伊斯曼化学公司开发。主要由氧化单元、CTA分离单元、后氧化单元、EPTA分离单元以及催化剂回收单元五大部分组成。其生产流程通常是以PX为原料,以醋酸钴和醋酸锰为催化剂,以溴化物为助催化剂,在醋酸溶剂中通入空气进行氧化反应,使其生成CTA,之后再通过后氧化反应和结晶过滤过程,去除CTA中的杂质,如4-羧基苯甲醛(4-CBA)和对甲基苯甲酸(PT酸),最后再经分离和干燥处理制得EPTA产品。

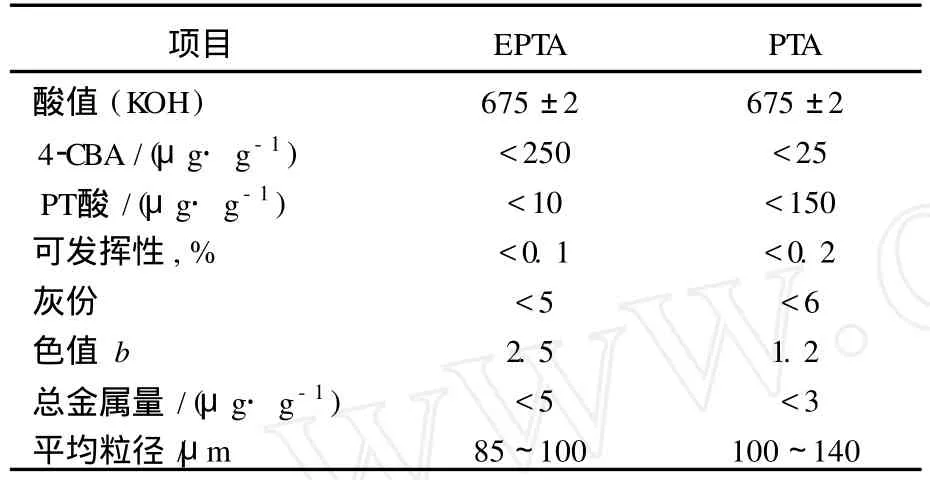

由表1可知,EPTA生产技术在产品质量指标及生产技术方面与PTA有着一定的差异。EPTA产品含杂质较多,因而纯度略低,EPTA与PTA在使用性能方面没有太大的区别,均可用于纤维级、非纤级聚酯的合成,所制备的聚酯则可直接使用于短纤维、微细纤维、双组分纤维、包装容器、薄膜等制品的生产。EPTA工艺流程相对简化,投资和运行成本较低。如果建造500 kt/a的EPTA装置,与PTA工艺相比,通常可节约整个费用的35%,其中可使电能消耗减少50%、冷却水减少20%、蒸汽消耗减少10%;与PTA的固定资产相比,EPTA的固定资产投入约低40%。

表1 EPTA与PTA产品质量技术指标比较Tab.1 Comparison of quality technical index between EPTA and PTA

1.3 由对二甲苯(PX)直接到PET技术

2009年,美国伊士曼化工公司计划采用聚酯瓶片生产技术IntegRex在南卡罗来那州建设350 kt/a的一体化聚酯瓶片生产装置。这项具有突破性的工艺将实现从PX到聚酯瓶片的一步化生产。该技术可使从PX至PET的反应过程组合在一起,使对二甲苯转化为PET树脂时可减少转化费用15%;无需使用专用的固体定态单元以制备瓶级树脂,可减少成本费用30%;还可以减少投资和操作费用,装置占地面积仅为常规PET生产占地的1/2,能耗、设备和劳力均少得多。

1.4 聚酯合成的短流程

伍德.伊文达.菲瑟正致力于寻找新途径来优化生产成本,开发了二釜单线聚酯工艺技术的高塔反应釜(ESPREE),加上终缩釜(D ISCAGE),或由ESPREE和固相增粘装置(SSP)组成,与传统工艺相比,其加工成本降低20%,产品质量却显著改善。

缩聚后,低聚合物被积聚并引入第二个垂挂的圆形薄膜反应区。预聚物被搜集并导入气液分离器。蒸汽从气液分离器上部,在真空动力下进入冷凝器。预聚物被收集后,由输送泵输往D ISCAGE终缩釜。经卸料泵输出,然后切片、直接纺丝或制成薄膜。另外,经塔式反应釜加工后的预聚物,其聚合度已达到40。这样,也可以直接形成切片。在固态下,经过标准固相后缩聚装置处理,获得所需的高粘度产品。

1.5 从熔体到薄膜的直接成型技术

2005年,世界上第一家使用直接拉膜(DFC)工艺技术的生产装置开始投产。该装置生产能力为600 t/d,可直接将生产线内高聚物挤入4个三层膜流延机组。引入伍德·依汶达菲瑟公司的熔融改良(MC)工艺技术后,不仅可以减小装置的占地面积,且不需要完整的生产流程。生产装置不仅高度整合,而且在灵活性和废品产出上有优势,由此,该工艺在当今各种PET薄膜生产工艺中的生产成本最低。

DFC工艺并不局限于小型装置(生产能力为100~300 t/d),还适用于大型聚酯厂(生产能力为500~1 000 t/d)以灵活地提供新产品。该新工艺可以节约5%的生产成本。生产流程中使用DFC工艺后,可以省去一些高成本消耗的生产步骤,如切片生产/储存/运输,切片晶化/干燥以及再熔融等。另外,可将常规PET切片生产装置所需的切片运输成本及销售成本转化成直接拉膜生产商的利润。

1.6 从熔体到容器的直接制造技术

德国吉玛公司与赫斯基注塑成形系统公司合作研究直接制瓶胚(DTP)工艺。而瑞士的伊文达·费休公司也在与Netstal机械公司进行类似的研究。该新技术不需要在瓶胚注塑前生产和干燥聚酯瓶片,节省了运费和中间环节的加价[3],可节省成本10%以上。未来的DTP工厂可以配套16腔或是144腔模具的注塑机。

1.7 从熔体到非织造布的熔喷技术

21世纪,美国纺粘法与熔喷法非织造布技术有新的发展,主要为下列几个方面:一是向细旦化方向发展,纺粘布单丝线密度由过去2.22~3.33 dtex降到1.11~2.22 dtex,甚至降到1.11 dtex以下。熔喷布的纤维最细可达1μm以下,线密度的下降使布手感柔软,质量大大提高;二是差别化、双组分化研究和工业化技术得到应用,皮芯型与并列型,皮芯型主要为PP/PE、PP/PET、Co-PET/PET,这种纺粘布热轧温度低,手感很柔软,橘瓣型、海岛型法经过水刺或其他化工方法处理之后,形成超细纤维,这种纺粘布是生产合成革的优质基布;三是向多功能化发展,纺粘设备可以生产丙纶纺粘布,也能生产涤纶、锦纶纺粘布,可以单一组分,也可以双组分,一条生产线可以在不同需求下,生产多种纺粘布;四是设备的简洁、高效、易操作性提高;五是多种成布方法与复合方式。纺粘布不仅可以与熔喷布复合,也可以与木浆气流成网复合,与短纤维梳理成网复合,生产出各种不同用途的产品。

1.8 纳米技术

美国Eastman Chemical公司采用纳米复合材料阻隔技术,将高分子纳米复合材料应用于PET树脂,使其成为整个高分子的一部分,这些纳米粒子能够阻塞分子间隙,使气体难以扩散渗透,从而提高了PET树脂瓶的阻隔性。由于加入的纳米材料数量非常少,这种材料可以在现有的各种制瓶机上直接应用,不需要更新设备。产品保持PET瓶无色透明的外观[4-6]。

DuPont公司提供两种能够提高聚酯瓶阻隔性的新技术,第一种是使聚合物改性,能使原来PET的阻隔性提高2~3倍;第二种是使用透明铝化合物表面涂覆技术,能使原来PET的阻隔性提高30~40倍。使用这种涂层不存在回收方面的问题。这两种新技术已经得到广泛应用。

1.9 生物技术

生物酶是一种对环境友好的生物催化剂,具有较大优越性,如反应速度快,处理条件(如温度,pH值等)较温和,操作安全易控制和可取代强碱等化学品。生物酶仅对特定的底物起作用,对基质损伤小,处理产生的废水可生物降解,降低水及能源的消耗。

在纺织中应用生物酶范围较广,已在纤维改性,真丝脱胶,原麻(苎麻、亚麻、红麻)脱胶,染整的退浆、精练、整理和净洗加工,纺织印染的废水处理及服装的成衣加工等方面有所应用。生物酶技术在改进染整加工工艺、节约能耗、减少环境污染、提高产品质量、增加附加值和开发新型原料的产品等方面都具有独特的优势。

目前在纺织加工中使用较广泛的酶制剂主要是纤维素酶、蛋白酶、淀粉酶、果胶酶、脂肪酶、过氧化酶、漆酶、葡萄糖氧化酶八类。

在纺织品精加工中开发生物酶的新用途,开发低能耗的生物酶净洗剂,在纺织加工中采用各种生物酶处理以取代粗放式、高能耗、重污染的化学处理工艺,是国外助剂行业和印染加工行业的技术发展趋势。

国内各印染厂采用较多的有丹麦诺维信公司和美国杰能科公司生产的淀粉酶、纤维素酶、双氧水酶、蛋白酶和碱性果胶酶等。国内也有不少化工企业研制开发了部分生物酶品种,可适用于不同类型纺织品的前处理领域。

酶制剂的发展速度很快,随着生物工程和转基因技术在酶制剂工业的应用,可以将酶进行改性和基因重组,从而获得预期效果的酶制剂。目前较成功的酶包括PVA分解酶、涤纶分解酶、分解锦纶寡聚物的基因工程菌、合成酶等。

1.10 回收再生技术

目前,由聚乙烯及回收的PET制成的合金材料,令人瞩目。欧洲已有3个生产商成功开发出这种新型合金材料,这种材料坚硬、强度高、易加工,价格低廉。

目前,EremaNorthAmerica公司与欧洲的3家生产商进行合作,使用Erema公司的Vacurema连续性固化反应器,在真空状态下对PET进行加热和干燥,以恢复其特性粘数,然后用带结晶干燥器的排气式双螺杆挤出机挤出造粒[7-8]。

PET/PE合金具有好的性能,它的脆性比纯PET低,加工之前也需干燥处理。此外,由于PET/PE材料强度高,流动性好,冷却速度要比高密度聚乙烯(HDPE)快,因此,这种材料的模制挤压时间短,产量高。已被西班牙的SP Berner Plason SL公司收购的Spalex S.A.公司曾在挤出机里,用5层和7层PE保护膜碎片与PET卷材制作合金材料。他们将这种混合物挤压成单丝,做成刷子毛。这种单丝的性能可与尼龙相媲美,但价格要比尼龙低廉得多。由于共挤膜碎片中含有EVA粘结层,可作为PET和LDPE的相容剂。

比利时的I.P.S.公司先将回收的PET卷材与HDPE(75/25)及各种助剂在挤出机中进行混合制得合金材料,然后将这种合金材料模制成灰黑色运输用托盘。I.P.S.公司所使用的PET/PE合金模制生产线包括Ereman的Vacurema装置、结晶干燥器、挤出机以及注塑机。PET从固化器流出时的温度为392°F,再进入温度为450°F的挤出机中,同时,把PE和相容剂加到挤出机内,最后将熔融物料送入注射机中,成型出塑料托盘。据说,这种塑料托盘的价格与用木材制得的产品差不多。目前,德国MBM Maschinenbau公司正在销售这种托盘模制生产线,并将其出口到了日本。

2006年,英国Delleve Plastics公司产出合格PET/HDPE双壁波纹管材,该材料由PET/HDPE合金和一种相容剂及冲击改性剂制作而成。PET/HDPE合金技术使Delleve Plastics公司能够充分利用其内部的残次品再循环材料。PET/PE合金材料的性能超出了英国Agremen HAPAS委员会的HDPE公路排水管的标准要求。

2 结语

我国的聚酯工业应该围绕着缩短聚酯链加工过程,降低聚酯生产的消耗和能耗,提高聚酯链整体加工效率作为技术发展的重点,主要采取提高产品质量,提高装置的运行效率;提高生产过程的平稳性,减少排废,降低装置物耗、能耗;提高全行业工程技术人员与管理人员的业务水平与素质。同时我们的聚酯企业也应该在聚酯链加工过程中注重安全环保,以技术发展促进企业在环保、安全卫生、有效资源循环利用等方面积极进取,获得有效的经济效益和社会效益,促进聚酯产业链的升级,使我国聚酯产业实现从量变到质变、结构调整和产业升级关键时期的过深。只有这样才能使我国整个聚酯产业链均衡、稳健、协调的发展。

[1] 赵雪东.21世纪聚酯技术发展趋势[J].合成纤维工业, 2001,24(2):30-33.

[2] 周濛.聚醋产业链发展趋势及建议[J].合成纤维工业, 2007,30(2):44-46.

[3] 袁宝庆.非纤用聚酯生产近况及发展趋势[J].聚酯工业, 2007,20(1):6-7.

[4] 王敏艳.浅析高油价下聚酯产业的发展[J].聚酯工业, 2007,20(6):8-11.

[5] 宋正海.聚酯薄膜市场分析[J].合成技术及应用,2002,17 (4):17-18.

[6] 周晓沧.聚酯生产低成本化进展[J].聚酯工业,2008,21 (1):1-4.

[7] 林菘,王鸣义.聚酯产业链的产品开发和市场前景[J].合成纤维,2005,34(9):1-6.

[8] 王德诚.世界聚酯原料供求和增设动向[J].聚酯工业, 2007,20(1):1-2.

Technology status and development of polyester industry cha in

Wang Anhua

(SINOPEC M anagement Institute,Beijing100012)

The production and technology development status of polyester industry chain were introduced.The technologies of shortening the polyester industry chain were described in details,including polyester bottle chip(IntegRex)technique ofp-xylene-polyethylene terephthalate(PX-PET)process integration,polyester-grade terephthalic acid(EPTA)technique,a large-capacity simplified-process technique of continuous polymerization and direct esterification,direct melt-to-yarn and fabric forming technique,directmelt-to-film manufacturing and bottle manufacturing technique.The technological development focused on the reduction ofmaterial and energy consumption for the purpose of raising the integralprocessing efficiencyof the polyester industrial chain.Itwas pointed out that the sustained development of the polyester industrial chain should be stimulated by the application of biotechnology,nano-technology and polyester recovery technology and the polyester indutrial chain should be developed proportionately and har moniously in China.

polyester;industry chain;diglycol terephthalate;production technology

TQ323.21 文献识别码:A

1001-0041(2010)02-0034-04

2009-12-15;修改稿收到日期:2010-01-18。

王安华(1975—),男,博士,工程师。研究方向为石油炼制、化工工艺及化工中计算机应用。