皮革的静电植绒

文 | 刘永庆

皮革的静电植绒

文 | 刘永庆

家畜和野生动物胴体是由皮板和毛被两部分组成的,通常叫做生皮。生皮是一种很复杂的生物组织,是动物在生活时期起保护机体、调节体温、排泄分泌物和感觉的作用。而皮革的性质、用途、制造方法的拟定等都与生皮的组织构造有着直接的关系,对于制革原料皮张来说,皮板是利用的对象,而毛被和表皮在加工中都要完全除掉,所以皮板的质量好坏与制革价值的关系极大。

在衡量制革原料皮质量时,皮板就是要求的主要方面。皮板的质量,主要从板质好坏、面积大小和皮形的完整程度等几个方面来确定。除了板质、重量、面积以外,制革原料皮的皮形完整与否是衡量其质量的又一项重要条件。如一张板质很好面积也很大的原料皮,就因其带有较重的伤残,而大大降低了甚至完全失去了制革的价值。为此,伤残也是衡量制革原料皮质量的一项重要条件。

对于粒面有伤残、不适宜制作正面服装革的原料皮,还可以通过磨去粒面伤残的办法加工成绒面服装革(有的时候无粒面伤残的也可以加工成绒面革)或加工成反绒服装革。其中反绒面服装革已有20余年的历史,可谓是经典产品。无论市场怎么变化,绒面革总是占有一席之地,不过这靠的是其质量水平的不断提高和更新。

对于平细度、均匀度等优良的绒面革,主要影响因素不是制革中化学加工,而依靠的是机械加工。所以,要制作出好的绒面革,必须在片皮、削匀、磨革等工序中有良好的机械设备和技术熟练、认真负责的操作技术工人,否则生产不出好的绒面革,从而出现各部颜色不均匀一致,染色后会自然出现一条一条的色花印,磨革时由于操作不当和革本身耐湿能力所限而出现磨焦现象。为了避免上述现象的发生,再加上近些年来,人们对皮革颜色的追求和迷恋,对产品的品味的要求也越来越高,仅靠通过单纯的磨制技术生产皮革面料,显然已无法满足广大消费者对丰富多彩的流行色彩的追求。

静电植绒彩色皮革开始问世,不但是对皮革面料品种与色彩的极大补充与发展,而且也克服了原有皮革染色时的不浓不艳、败色问题和不能及时地随市场流行色的变化而变化的缺点。

一、静电植绒原理

静电植绒技术最早于上个世纪30年代出现在德国,到60年代取得了突破性的进展。在70年代中期曾经停滞不前,后来植绒技术向衣料应用范围的开拓又呈现出了新的突破。当前德国、意大利、日本、美国等都在技术上比较领先。我国已有100多家企业从事静电植绒生产,其中大、中型企业也有50多家。植绒产品已经展现出了无限广阔的前景及良好的经济效益。

静电植绒是利用高压静电感应原理,经过一定电着处理的绒毛在静电场作用下产生极化和驻极而带电,这些带了电的绒毛经过转动、振动、平动等复杂运动后,由于电场的作用便直立定向运动,借助电场力而植入已经预先涂有粘合剂的基材表面上,形成了一定厚度的绒毛层。

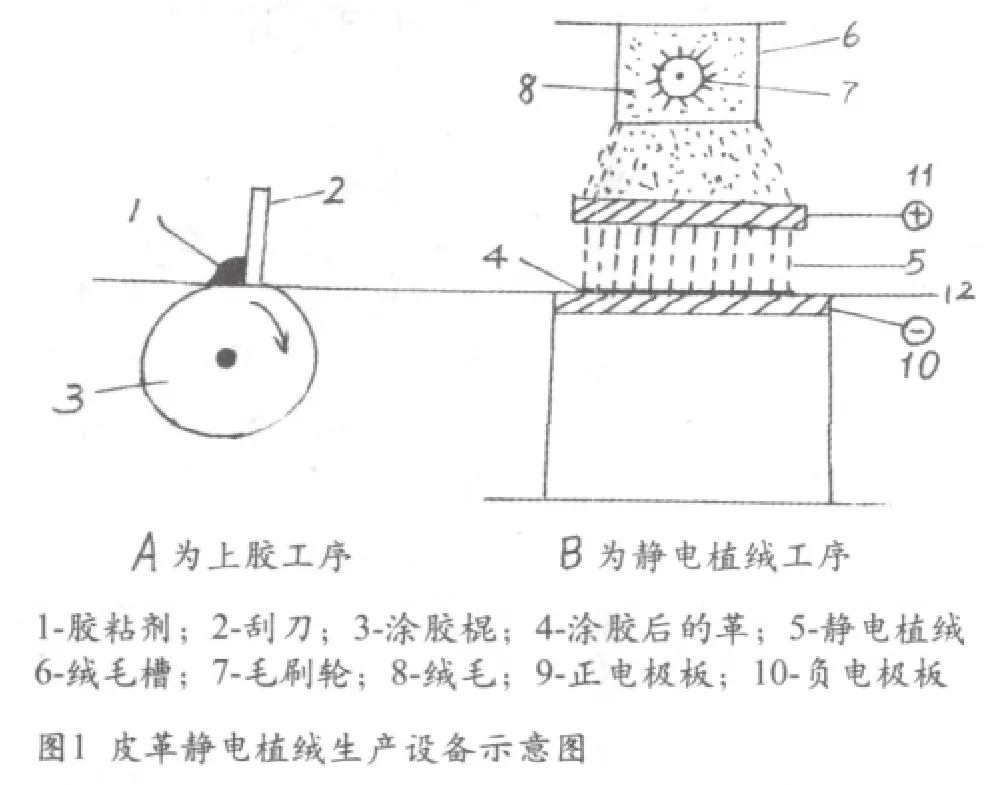

虽然当今植绒产品繁多,设备都各不相同,但绒毛的植入加工方法主要分为下降法、上升法、横向飞跃法和向上向下飞跃法。目前国内使用的加工设备约有80%都是采用下降法。故以下降法为例说明工作原理,如图1所示。

上极板(位于植绒毛料斗下方)是一块平板型的金属网框,下极板是一块金属平板托架,要植绒的工件(此工件已事先均匀涂布了粘合剂)放在上、下两块极板之间,两块极板分别用导线与高压静电发生器上的正、负输出端连接。料斗中装有绒毛,料斗中有一个旋转供毛轴,绒毛在往下降落过程中,与带有负电极的金属网接触而带电,导致部分绒毛按电场方向排列,同时绒毛在电场中发生极化,并带有与负极极性相同电荷,集中在远离负极的一端,而正电荷却集中在靠近负极的一端。当绒毛和负极接触时,由于电极的电导率比绒毛高,会使绒毛产生净负电荷,使绒毛在电场中具有很大的伸直度和飞翔性,会以较高的速度垂直下落到事先涂了粘合剂的皮革面上,形成精美的绒面皮革。

静电植绒完毕后即可进行烘干处理,使绒毛、粘合剂与皮革三者牢固结合在一起。随后即可除去没有植入的浮绒,因为已经完成植绒的绒毛间隙中还存有一些残余的绒毛。除去浮毛的方法有:用毛刷逆向基皮运行走向进行刷毛清洗;也可采用机械拍打、风力吹毛等方式相互结合进行除毛其效果会更佳。这样一张绒面革就制成了。

二、静电植绒绒面革的工艺流程

植绒工艺流程大体如下:

皮革静电植绒工艺示意图如图1所示。

1.进料

对粒面有伤残,不适宜制作正面服装革的原料皮,可通过静电植绒加工成绒面革。不过根据产品要求,粒面无伤残的也可通过植绒加工成绒面革。

2.静电植绒胶粘剂

粘着剂是决定静电植绒产品价值的主要因素,要求植绒粘着剂所应有的性质是:①粘着强度大;②经久不变;③操作方便且安全;④对绒毛的栽插具有适当的粘度和干燥速度;⑤易于和其他树脂以及颜料等混合;⑥高温处理简单;⑦无损于基体材料;⑧因干燥而引起的体积变化小;⑨溶剂无毒,不易于燃烧等。

在植绒技术发展的初期,是以天然高分子材料为主的粘合剂,而现在主要以合成树脂为粘着剂,其中有溶剂型和乳剂型。

A.溶剂型即将树脂溶于溶剂中,虽然溶剂价格高而且易燃有毒,在操作上困难较多,但粘着力强、耐水性及柔软性能良好。作为粘着剂以挥发速度慢为好,可采用丁醇、混合二甲苯、丁基乙二醇等高沸点溶剂。粘着剂可采用氯丁橡胶、酸异丁烯、聚乙烯醇缩丁醒醛以及其他天然橡胶、合成橡胶以及变性树脂等。

B.乳剂型是使乳液聚合的不溶性树脂弥散在水中的一种粘着剂。它可以用水随意地稀释。另外,它具有操作方便、价格低廉的优点。服装革的静电植绒胶粘剂和鞋面革的静电植绒胶粘剂参考配方如下:

3.绒毛的加工

绒毛是静电植绒产品的关键材料,用于静电植绒的短纤维,叫做绒絮或绒毛。它有如下种类根据产品加工的需要进行选用:天然纤维主要是棉纤维,手感柔软、吸湿性及保暖性好。粘胶纤维是植绒绒毛的人造纤维的代表品种,该绒毛的特点是手感柔滑,吸湿、染色、导热等性能均好,能满足各个领域的需要。合成纤维绒毛以聚酰胺纤维(尼龙)为代表,其优点是弹性好,强度高,耐磨、耐疲劳性强于各类绒毛,染色后色泽鲜艳,广泛适用于装饰材料、文具用品、沙发、地毯和制鞋帽业。

静电植绒用绒毛目前主要采用磨碎法和切割法加工。磨碎法加工缺点是绒毛长短不齐,质量控制困难,产量较低。切割法适用于加工长丝绒毛,方法有旋切和平切两种,该法生产的绒毛的优点是绒毛长度可随意调节,产量高。绒毛质量目前尚无统一标准,大体有如下一些标准要求:导电性、飞升性、均长度、色牢度、含水率。影响植绒质量的主要因素是切割质量和电着处理。用于植绒的绒毛必须经过前处理、染色和电石处理,从获得需要的颜色以及在一定静电场中的飞升速度。

纤维本身都是非导体,电石处理的目的,是为了增加绒毛表面的电子数,使绒毛带有多余的数量受控的负电荷。绒毛附带的电荷在电场的作用下,使绒毛沿电力线方向定向移动。另一种电着处理是将绒毛浸入电着处理液中,通过吸附作用,使具有电气性能的药品吸附在绒毛的表面,绒毛就会在静电场中具有良好的飞翔性、分散性和导电性。工厂中所采用的处理液是将无机盐(硫酸钠、碳酸钠、硅酸钠、硫酸镁、氯化钡、氯化钠等)、表面活性剂(非离子、阴离子、两性活性剂)和有机硅(胶质氧化硅、氧化铝溶液)配合起来使用。

三、皮革彩色转移植绒印花

前边介绍的是残损皮革的单色绒毛的静电植绒,下边介绍转移植绒革的印花工艺。近年来开发出的转移植绒彩印技术,是将预先印制好的转移植绒花型纸,平铺于皮板之上,经高温压烫,使纸上的植线花型转移到皮板上。它具有丝绒感强,色泽鲜艳,柔软的毛绒绒的立体感,弹性好等优点。

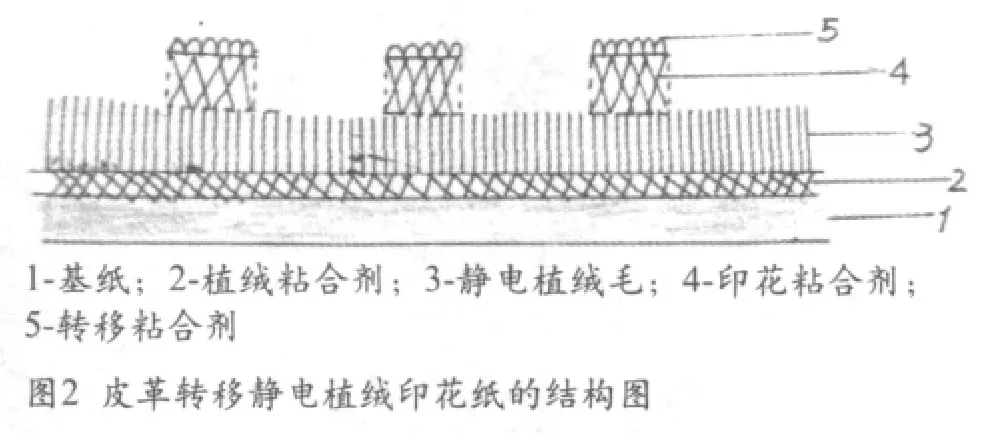

转移植绒印花纸是由基纸,植绒粘合剂、植绒毛、印花粘合剂和转移粘合剂等组成,转移植绒印花纸的结构如图2所示。

植绒粘合剂首先要平整、光滑、均匀地涂布于基纸上,在静电场的作用下,使植绒毛垂直植入在基纸表面的粘合剂之中,为使绒毛粘结巩固对粘合剂必须达到如下几点要求:①绒毛在基纸上的密度要适当。一般制成的绒毛革绒毛密度为每平方毫米含20根以上的绒毛。②当植绒花型经压烫转移到皮板上后,在剥离时花型底纸应脱离容易。③转移印花后绒毛表面不应残留有粘合剂。为此,应选择适宜的植绒粘合剂,它们是:纤维素衍生物(如羟甲基纤维素)、天然橡胶、聚乙烯醇以及海藻酸钠、淀粉等,还可用日本产的代普伦PE40和PE42。

对印花粘合剂的要求:静电植绒后印花粘合剂要通丝印网版在植绒纸上印制出所需要的花型和图案,在印花粘合剂尚未干燥固化之前,就要将转移粘合剂干粉末立即撒上,未被粘着上干粉通过真空吸除方法弄掉。所以,粘合剂应达到如下要求:①与静电植绒的绒毛转移粘着力要强;②具有良好的延伸性;③印后皮板手感柔软;④要容易配制各种适宜的粘度;⑤水溶性要好,应方便于印花的清洗。为此应选择如下材料作印花的粘合剂:聚丙烯酸酯,聚醋酸乙烯、天然胶乳、合成胶乳等。

转移植绒纸上的各种花型图案可以通过丝网印版印制(具体制版、刮印等内容这里略去),将该种印花纸通过熨革机或者电熨斗等来压烫完成。压烫时温度、压力和时间的控制均与所选用的转移粘合剂的成分和性质有关。一般压烫温度控制在80~170℃,压力控制在0.98~4.9×103Pa,压烫时间为10~40s,转移粘合剂随熨烫温度升高,粘合剂就越易变软、熔融,就越具有流动性,形成的熔融液体就容易浸入粘着在皮板的表面。通过冷却后,粘合剂就会牢固地将植绒毛与皮革坚固地结合在一起。这种植毛转移印花革以其浓重靓丽的色泽,简洁挺括的风姿,绒毛柔软丰满的手感,深受人民大众的喜爱。