LNG液化流程及管道输送工艺综述

施林圆,马剑林

(1.中国石油西南油气田分公司输气管理处,四川成都, 610213; 2.中国石油管道秦皇岛输油气分公司,河北秦皇岛, 066000)

LNG液化流程及管道输送工艺综述

施林圆1,马剑林2

(1.中国石油西南油气田分公司输气管理处,四川成都, 610213; 2.中国石油管道秦皇岛输油气分公司,河北秦皇岛, 066000)

液化天然气作为一种清洁能源,越来越受到人们的欢迎,而液化天然气技术也已成为天然气工业中一个极其重要的部分。总结了几种LNG液化流程,包括级联式液化流程、混合制冷剂液化流程和带膨胀机的液化流程等,对比分析了不同液化流程的能耗情况以及LNG管道液相输送工艺和注意事项。

液化天然气(LNG) ;液化流程;输送工艺;比较分析

1 概述

作为天然气的一种利用形式,液化天然气(LNG)近年来在全球能源市场正受到越来越多的欢迎。今后10年内全球用于开发LNG的资金将达1 000亿美元,对LNG的投资将成为全球最大的投资趋势之一。自1995年以来,全球LNG市场一直保持平均每年7.5%的增幅,而这些增长主要集中在世界LNG进口总量达三分之二的亚太地区[1~2 ]。

液化天然气(LNG)的密度是气态天然气的600倍,与气相输送相比,输送相同体积的天然气时, LNG输送管直径要小得多,LNG泵站的能耗要比压缩机站的能耗低若干倍。因此,采用液化天然气管道输送越来越受到重视。

LNG输送管道的不足之处是:必须采用低温条件下性能良好的材料,如价格较贵的镍钢。此外,还需要采用性能良好的低温隔热材料。远距离时,需增建中间制冷站,因此, LNG输送管道的初期投资费用较高,实现也较困难。

2 天然气液化流程

天然气的液化流程有不同的形式,按制冷方式不同,可分为以下三种形式: a.级联式液化流程; b.混合制冷剂液化流程; c.带膨胀机的液化流程。

天然气液化装置有基本负荷型液化装置和调峰型液化装置。基本负荷型液化装置是指生产供当地使用或外运的大型液化装置。这种天然气液化装置,其液化单元常采用级联式液化流程和混合制冷剂液化流程。调峰型液化装置是指为调峰负荷或补充冬季燃料供应的天然气液化装置,在匹配峰荷和增加供气的可靠性方面发挥着重要作用,可以极大地提高输送管道的经济性[3 ]。

2.1 级联式液化流程

级联式液化流程也被称为阶式液化流程、复叠式液化流程或串联蒸发冷凝液化流程,主要应用于基本负荷型天然气液化装置。

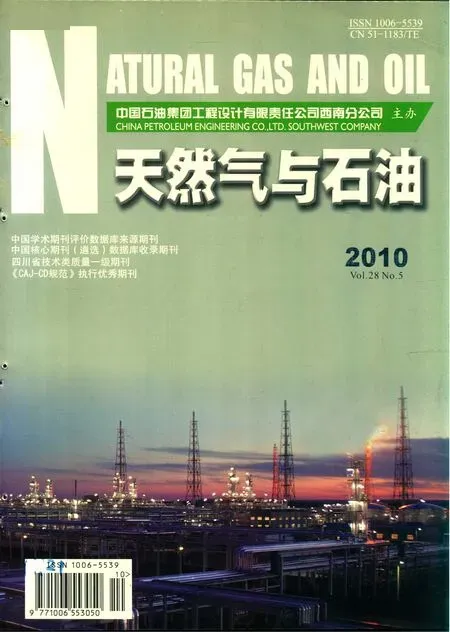

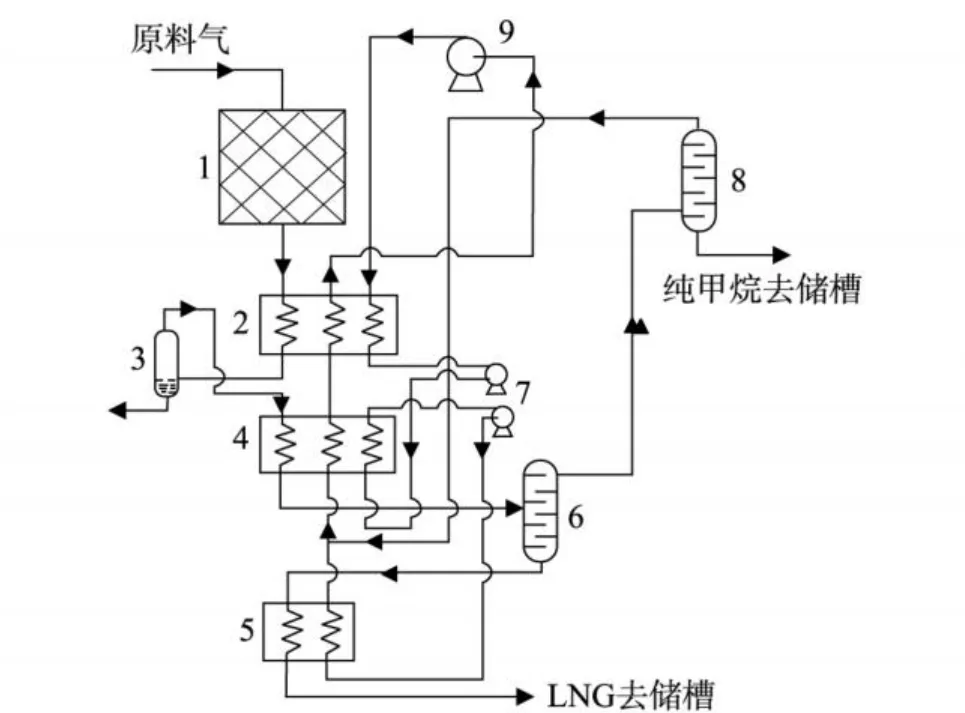

级联式液化流程中较低温度级的循环,将热量转移给相邻的较高温度级的循环。第一级丙烷制冷循环为天然气、乙烯和甲烷提供冷量;第二级乙烯制冷循环为天然气和甲烷提供冷量;第三级甲烷制冷循环为天然气提供冷量。图1为级联式液化流程的示意图。

级联式液化流程的优点是:能耗低;制冷剂为纯物质,无配比问题;技术成熟,操作稳定。缺点是:机组多、流程复杂;附属设备多,要有专门生产和储存多种制冷剂的设备,初投资大;管道与控制系统复杂,维护不方便。

图1 级联式液化流程示意图

2.2 混合制冷剂液化流程

混合制冷剂液化流程(mixed-refrigerant cycle, MRC)是以C1~C5的碳氢化合物及N2等五种以上的多组分混合制冷剂为工质,进行逐级的冷凝、蒸发、节流膨胀得到不同温度水平的制冷量,以达到对天然气逐步冷却和液化的目的。MRC既能达到类似级联式液化流程的目的,又克服了其系统复杂的缺点。自20世纪70年代以来,基本负荷型天然气液化装置广泛采用了各种不同类型的混合制冷剂液化流程。

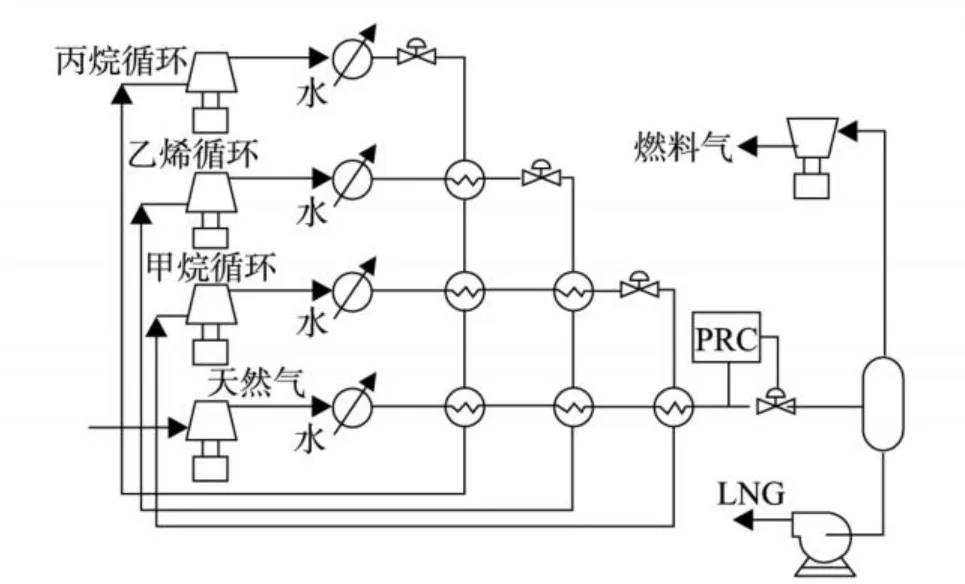

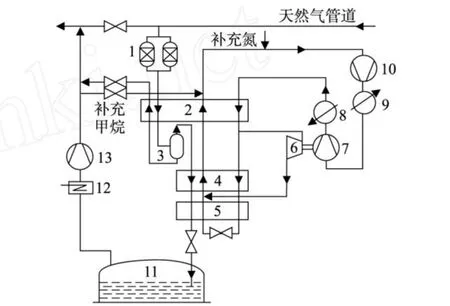

混合制冷剂液化流程如图2所示。

与级联式液化流程相比,MRC的优点是:机组设备少,流程简单,投资费用比经典级联式液化流程低15%~20%;管理方便;混合制冷剂组分可以部分或全部从天然气本身提取与补充。缺点是:能耗较高,比级联式液化流程高10%~20%;混合制冷剂的合理配比较为困难;流程计算需提供各组分可靠的平衡数据与物性参数,计算困难。

2.3 带膨胀机的液化流程

带膨胀机的液化流程(expander-cycle) ,是指利用高压制冷剂通过透平膨胀机绝热膨胀的克劳德循环制冷实现天然气液化的流程。气体在膨胀机中膨胀降温的同时,能输出功,可用于驱动流程中的压缩机。当管路输来的进入装置的原料气与离开液化装置的商品气有自由压差时,液化过程就可能不从外界加入能量,而是靠自由压差通过膨胀机制冷,使进入装置的天然气液化。流程的关键设备是透平膨胀机。

图2 混合制冷剂液化流程图

根据制冷剂的不同,可分为天然气膨胀液化流程/氮气膨胀液化流程及氮—甲烷膨胀液化流程等。这类流程的优点是:流程简单、调节灵活、工作可靠、易启动、易操作、维护方便;用天然气本身为工质时,省去专门生产、运输、储存冷冻剂的费用,投资适中,特别适用于液化能力较小的调峰型天然气液化装置。缺点是:送入装置的气流需全部深度干燥;回流压力低,换热面积大,设备金属投入量大;受低压用户多少的限制;液化率低。

2.3.1 天然气膨胀液化流程

天然气膨胀液化流程,是指直接利用高压天然气在膨胀机中绝热膨胀到输出管道压力而使天然气液化的流程。

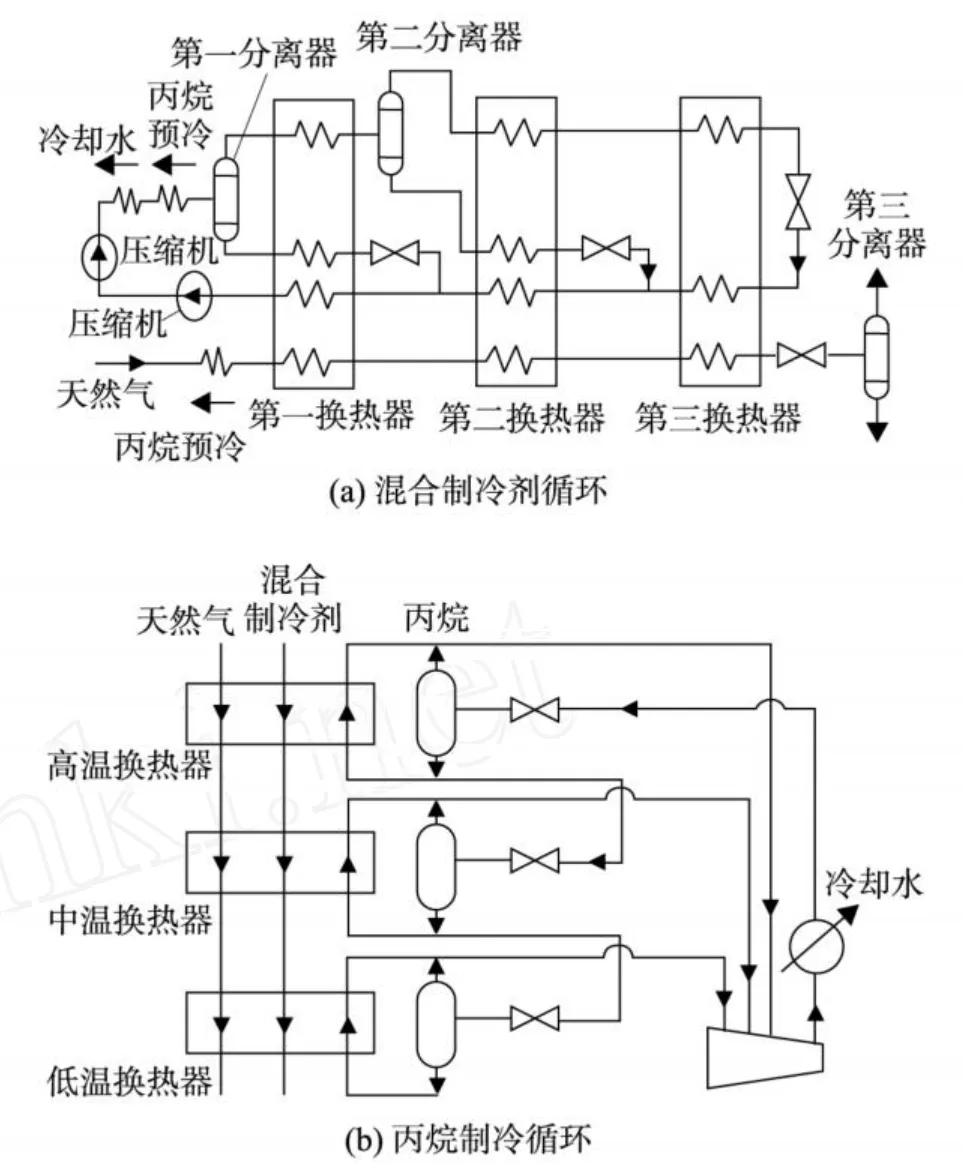

天然气膨胀液化流程见图3。原料气经脱水器1脱水后,部分进入脱CO2塔2进行脱除CO2。这部分天然气脱除CO2后,经换热器5~7及过冷器8后液化,部分节流后进入储槽9储存,另一部分节流后为换热器5~7和过冷器8提供冷量。储槽9中自蒸发的气体,首先为换热器5提供冷量,再进入返回气压缩机4,压缩并冷却后与未进脱CO2塔的原料气混合,进换热器5冷却后,进入膨胀机10膨胀降温后,为换热器5~7提供冷量。

图3 天然气膨胀液化流程图

对于这类流程,为了能得到较大的液化量,在流程中增加了1台压缩机,这种流程称为带循环压缩机的天然气膨胀液化流程,其缺点是流程功耗大。

2.3.2 氮气膨胀液化流程

在氮气膨胀液化循环中,如图4所示,氮气经循环压缩机9压缩和换热器2冷却后,进入氮透平膨胀机7膨胀降温后,为换热器4提供冷量,再进入氮透平膨胀机7膨胀降温后,为换热器5、4、2提供冷量。离开换热器2的低压氮气进入循环压缩机9压缩,开始下一轮的循环。

图4 氮气膨胀液化流程图

2.3.3 氮—甲烷膨胀液化流程

为了降低膨胀机的功耗,采用氮—甲烷混合气体代替纯氮气,发展了氮—甲烷膨胀液化流程(N2/ CH4cycle)。

图5为氮—甲烷膨胀液化流程示意图。氮—甲烷膨胀机液化流程由天然气液化系统与氮—甲烷制冷系统两个各自独立的部分组成。

天然气液化系统中,经过预处理装置1脱酸、脱水后的天然气,经换热器2冷却后,在重烃分离器3中进行气液分离,气相部分进入换热器4冷却液化,在换热器5中过冷,节流降压后进入储槽11。制冷剂氮—甲烷经循环压缩机10和制动压缩机7压缩到工作压力,经水冷却器8冷却后,进入换热器2被冷却到透平膨胀机的入口温度。一部分制冷剂进入透平膨胀机6膨胀到循环压缩机10的入口压力,与返流制冷剂混合后,作为换热器4的冷源,回收的膨胀功用于驱动制动压缩机7;另外一部分制冷剂经换热器4和5冷凝和过冷后,经节流阀节流降温返流,为过冷换热器提供冷量。

图5 氮—甲烷膨胀液化流程图

与混合制冷剂液化流程相比较,氮—甲烷膨胀液化流程具有启动时间短、流程简单、控制容易、混合制冷剂测定及计算方便等优点。由于缩小了冷端换热温差,它比纯氮膨胀液化流程节省10%~20%的动力消耗。

2.4 几种液化流程与级联式液化流程比功耗的比较

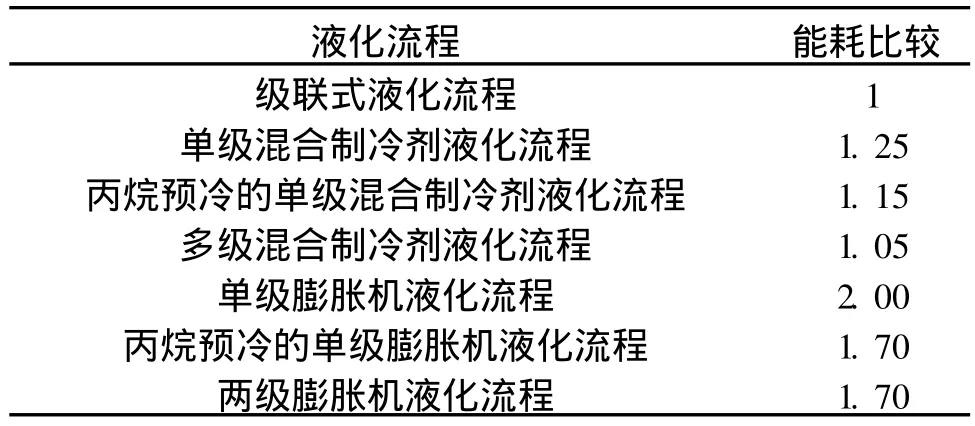

表1列出了几种液化流程的比功耗与级联式液化流程比功耗的比较。典型级联式液化流程的比功耗为0.33 kW·h/kg。在表1中以级联式液化流程的比功耗为比较标准,取为1。

表1 集中液化流程的比功耗与级联式液化流程比功耗的比较

3 LNG管道输送工艺

世界上,目前只有在LNG调峰装置和油轮装卸设施上设有LNG低温管线,还没有长距离LNG管线的实例,但国外专家的理论研究表明,随着低温材料和设备技术的发展,建设长距离管线在技术上是可行的,在经济上是合理的[4]。

3.1 液化天然气密相输送工艺

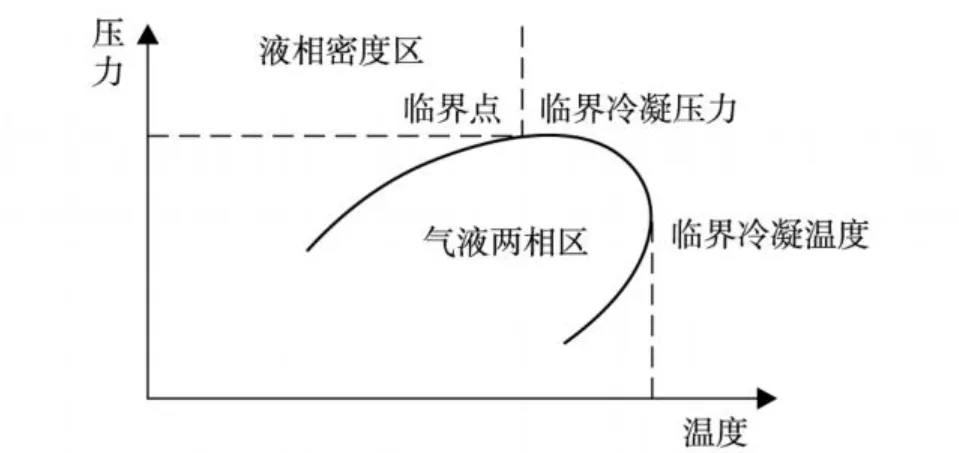

LNG进入管道的是饱和液化天然气液体,由于管道沿线温度的影响,液化天然气易受热,其中一部分会被汽化,使管道内形成两相流动,这不仅增大了沿线阻力,而且还会产生气体段塞流动现象,严重影响管道的输送能力和安全运行。因此,对于低温液体输送管道,特别是长距离管道,要防止液体汽化,就必须实现液体单相流动。而防止液化天然气汽化的方法需要采用密相输送工艺,即将管道的操作压力控制在临界冷凝压力之上,管道内流体温度控制在临界冷凝温度之下,使得管道运行工况位于液相密相区,见图6。

图6 典型的天然气相包线图

此外,为降低因流动摩擦和过泵剪切引起的液化天然气温度升高,长距离液化天然气输送管道除建设加压站之外,还需要每隔一定距离设冷却站,并且使加压站和冷却站建在一起,即所谓的冷泵站,以便于施工和管理。

3.2 LNG管道输送的注意事项

目前,国内液化天然气管道输送技术尚处于起步阶段,因此,需要加强对液化天然气管道输送技术的研究,特别是在管材、低温输送技术、低温管道施工、自动控制和检测技术及设备方面的研究工作。

对于输送LNG这样的低温产品来说,当今的管道技术既可采用柔性的软管,也可采用刚性的管道。前者由于花费高和绝缘的局限性,仅限于应用短距离的装载和卸载,而刚性管道则可用于较长的距离。随着现代海底低温管道设计的出现,LNG的有效运输距离可达32 km。

低温液体的输送管道可分为非绝热管,普通绝热管和真空绝热管。

非绝热管特点是造价低、结构简单、热容量小,但在使用时跑冷损失大。非绝热管道通常用于间断性的短距离输送。普通绝热管这种管道是在管外敷设普通绝热结构,它的绝热性能较差,而热容量又较大,故适用于液氧、液氮及LNG的输送。真空绝热管这种管道按其绝热的方法又可以分为高真空绝热管、真空粉末绝热管及真空多层绝热管。一般来说,高真空绝热管的绝热性能不如其它两种好,但其绝热容量小,故预冷耗热量小。

4 结语

随着经济和社会的发展,天然气在工业生产和日常生活中的需求量越来越大,而液化天然气的优势也越来越明显,天然气的开发和LNG输送管道的建设也成为天然气工业建设的重点。然而,就目前国内外LNG管道输送的技术发展来看,由于存在选线困难,设备技术要求高,投资大等问题,需要广大油气储运工作者和相关部门的共同努力,解决这些难题,从而更高效地实现LNG的长距离管道输送。

[1] 郭揆常.液化天然气(LNG)应用与安全[M ].北京:中国石化出版社, 2008.

[2] 钱伯章,朱建芳.世界液化天然气的现状及展望[J ].天然气与石油, 2008, 26(4) : 34-38.

[3] 罗媛媛,袁宗明,谢 英,等.LNG液化工艺[J ].石油化工应用, 2007, 26(1) : 12-15.

[4] 中国石油唐山液化天然气项目经理部.液化天然气接收站重要设备材料手册[M ].北京:石油工业出版社, 2007.

1006-5539 (2010) 05-0037-04

A

2010-07-29

施林圆(1976-) ,女,福建福清人,工程师,大学本科,主要从事天然气管道规划、项目前期工作及后评价管理工作。

- 天然气与石油的其它文章

- 甲醇—汽油混合燃料试验研究