安钢140 t/h干熄焦生产探索与实践

张纪民 陈昕 李学志 王新会 杜玉对

(安阳钢铁股份有限公司)

安钢140 t/h干熄焦生产探索与实践

张纪民 陈昕 李学志 王新会 杜玉对

(安阳钢铁股份有限公司)

结合安钢140 t/h干熄焦生产实际,介绍了干熄焦生产过程中所存在的问题,分析并找出了解决问题的方法,对干熄焦生产的稳定顺行和焦炭质量的稳步提高有重要的保障作用,具有较强的指导借鉴意义和推广价值。

干熄焦 气体循环 冷强度 热强度

0 前言

安钢焦化厂140 t/h干熄焦工程于2008年3月26日动工,2009年6月8日投产,2009年6月23日达产。该工艺采用高温高压自然循环双压余热锅炉,自身除氧,全自然水循环,烟气系统中的受热面分为高压部分和低压部分,为国内干熄焦发电工艺首创。该工艺的优势是设备运行平稳、投资较低、熄焦效果好、回收红焦余热效率高。相对于中温中压工艺可提高10%~15%的发电效率,每年多创效益800万元。该工艺的投用,不但节约了大量的水资源,利用了红焦余热发电,还可以提高焦炭强度,防止湿法熄焦时产生的污染性气体和粉尘,较好地解决了冶金行业所必须面对的高能耗、高污染两大难题[1]。

该工艺配套的是一组2×55孔6 m焦炉,设计周转时间为19 h。由于焦炭在干熄炉内要停留1.5 h~2 h,相当于延长了焖炉时间,对此在生产中实施了6 m焦炉18 h周转时间的生产模式。但6 m焦炉18 h周转时间的生产模式不但需要解决焦炉生产组织上操作时间、焦炉标准温度确定等问题,同时需要解决焦炉焦炭产量超过140 t/h干熄焦的处理量的问题。

1 生产模式设计

1.1 操作时间的确定

一组2×55孔6 m焦炉共有110孔炭化室,按原设计每孔炭化室10min的操作时间,整个循环需要1100min,合计约18.3 h,超出了18 h的周转时间,无法实现正常生产。若将操作时间设定为9min,整个循环共需要990min,合计16.5 h,除完成正常操作外,还余1.5 h的检修时间[2]。因此生产中将6 m焦炉的每炉的操作时间确定为9min是可行的。

1.2 熄焦模式的确定

该工艺设计处理能力为129.11 t/h,最大处理量140 t/h。而安钢焦化厂执行18 h周转时间后,红焦的平均生产量为136.28 t/h,最大生产量为148.67 t/h,均超出了140 t/h干熄焦的生产能力。根据计算,得出"九干一湿"的熄焦模式,与140 t/h干熄焦设计处理能力基本匹配。

1.3 排焦模式的确定

由于安钢焦化厂140 t/h干熄焦排焦系统是单皮带运行,需要留有一定的检修时间,不可能实现18 h连续排焦。结合操作经验,确定的生产计划是白班检修1.5 h,其它时间连续排焦的运行模式。

2 存在问题及分析

2.1 焦炉单炉操作时间

在实际生产过程中,发现制约操作时间的最大因素是熄焦车的操作时间。在最大速度为3.0 m/s的情况下,熄焦车在8#焦炉 (近干熄炉端)的每炉平均处理时间为9.07min,而在7#焦炉的每炉平均处理时间为9.87min,总平均每炉处理时间为9.47min,不能满足每炉平均处理时间为9.00min的生产要求。

2.2 干熄炉操作

由于安钢140 t/h干熄焦排焦系统是单皮带运行,白天需要留有1.5 h的检修时间,我们要用16.5 h左右的时间排出2230 t左右的焦炭,平均每小时排焦135 t,比设计的129.11 t/h高出6 t/h,处理量过大,易造成锅炉入口温度和排焦温度偏高。且处理量的增大对循环风机的操作也带来较大困难,循环风量提升过快,易造成焦炭的浮起;提升较慢,排焦温度过高,严重影响正常生产。

2.3 干熄炉焦炭烧损

空气中的氧气在干熄炉内与 CO发生反应生成CO2,而 CO2又与炽热的焦炭发生碳熔反应,生成CO,从而导致焦炭烧损。其化学反应如下:

从以上反应可以看出,循环气体中导入空气是为了降低 CO浓度、提高安全系数,但同时也导致焦炭烧损。目前,国内各干熄焦工艺厂家对空气导入量的要求大约为100 m3/t焦左右,循环气体中 CO的含量一般控制在3%左右。而焦炭的烧损也较高,一般在2%左右[3]。

2.4 焦炉标准温度

在周转时间为19 h,采用湿法熄焦的状态下,焦炉的标准温度为机侧1280℃、焦侧1340℃,焦饼中心温度为1020℃.采用干法熄焦后,周转时间缩短为18 h,焦炉标准温度先确定为机侧1290℃、焦侧1350℃,实测焦饼中心温度为1033℃,分析认为焦饼中心温度过高。

3 探索与实践

3.1 缩短熄焦车处理时间

要缩短熄焦车的操作时间,首先在确保安全的前提下,提高熄焦车的运行速度,使其最大速度由原来的3.0 m/s提高到3.3 m/s;其次,提高旋转焦罐的低速运行速度,缩短低速运行时间,平均每炉缩短4 s;最后,科学安排湿熄炉号,将湿熄炉号安排在7#炉 (远离干熄炉端),利用干熄消火车与湿熄消火车两套设备作业,缩短操作时间。

3.2 优化干熄炉操作

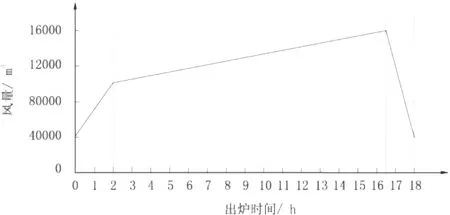

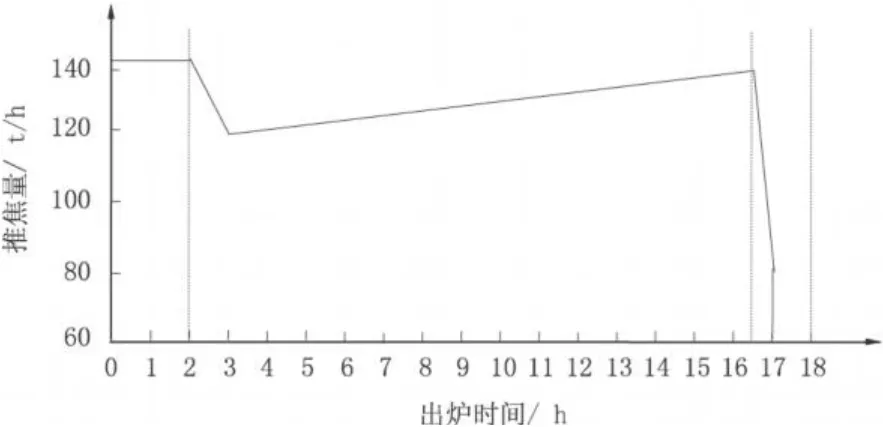

干熄炉排焦时,按照以下程序进行:在检修结束后1 h~2 h,可以快速提高循环风量的百分比 (0.6%/min),冷焦排出量不低于142 t/h。在2 h以后,应降低循环风机的变频增加值 (≤0.3%/min),冷焦排出量先降低至约120 t/h,待风量提高后再逐渐加大,但不大于138 t/h。检修开始后逐渐将排焦量降低至约80 t/h,然后停止排焦。其具体操作关系如图1、图2所示。

图1 循环风量与时间关系图

图2 排焦量与时间关系图

为保证锅炉入口温度不大于960℃,当锅炉入口温度大于900℃时,打开循环风量旁通调节阀,控制锅炉入口温度。在风量操作上,将循环风机变频器的调节模数由1%精确到0.1%,使风量的增减调节更加精确,防止焦炭浮起。

3.3 降低焦炭烧损率

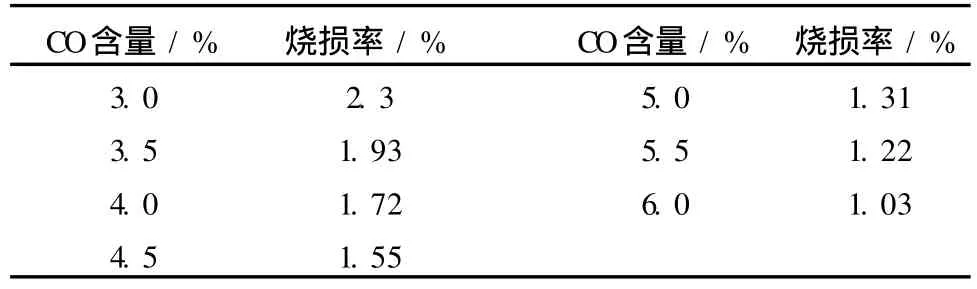

根据资料可以计算出循环气体爆炸极限 CO的下限浓度为7.5%,也就是说,循环气体中 CO的浓度在7.5%以下时是安全的[4]。根据这一计算结果,将循环气体中 CO的浓度控制在5%~6%,空气导入量大约为60 m3/t焦左右,其余风量用氮气补充。

3.4 降低焦炉标准温度

由于焦炉标准温度为机侧1290℃、焦侧1350℃时,实测焦饼中心温度为1033℃,反映出焦饼中心温度稍高。当标准温度降低为机侧1285℃、焦侧1345℃时,此时实测焦饼中心温度为1007℃,考虑到焦炭要在干熄炉内焖炉约1.5 h,该温度还是合适的。

4 效果分析

1)通过采取以上改进措施,熄焦车的平均处理时间每炉缩短为8.4min,完全满足了每炉平均操作时间9min的生产要求;循环风量稳步提高,不会出现焦炭浮起,冷焦排出温度不大于180℃,锅炉入口温度控制在880℃~960℃之间;通过对空气导入量的调节控制,循环气体中 CO的含量一般保持在5%~6%之间,根据实际测量,焦炭的烧损约在1.1%左右。CO含量与烧损率关系见表1。

表1 CO含量与烧损率关系

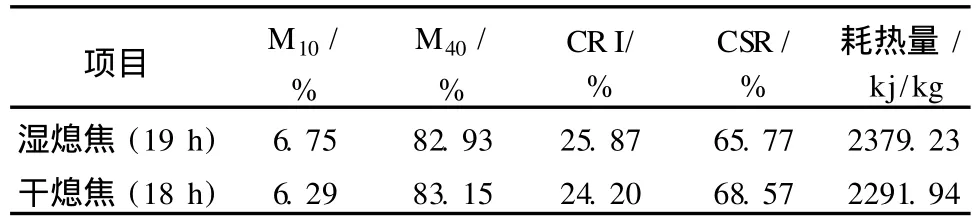

2)2009年7月干熄焦达产以来,焦炉周转时间一直保持18 h,熄焦方式保持“九干一湿”,各种车辆运行平稳;焦炉温度均匀稳定,焦炉各项系数优良,焦炭成熟均匀;干熄炉运行平稳,循环风量调节均匀,发电运行平稳高效,焦炭烧损稳定保持在1.1%左右;焦炭质量大幅度提高,炼焦耗热量显著下降 (见表2),产能也大幅提高,仅2009年下半年就多产焦炭31673.82 t。

表2 干熄焦与湿熄焦指标对比

3)由于干熄焦炭在水分、粒度及强度等方面都较湿熄焦炭的稳定性提高,高炉使用后炉况稳定,焦比降低,产量提高,2800 m3高炉可降低焦比约40 kg/t~50 kg/t铁 。

5 结语

改进后焦炉及干熄炉操作更加紧密,设备运行速度提高,要求操作更加精准、精心,防止各类操作及设备事故的发生。同时,干熄焦工艺对设备维修人员提出了更高的要求,不但要快速解决各种设备故障,更要能预防设备故障的发生。

通过对安钢140 t/h干熄焦系统及配套工艺上的设施改造及操作制度的改进,使干熄焦工艺产生了良好的经济效益,焦炉年产量提高了6万 t,焦炭质量M40提高了0.2百分点,对焦炉及干熄炉的操作具有借鉴意义。

[1]潘立慧,魏松波.干熄焦技术.北京:冶金工业出版社,2005:11-13.

[2]余振东,蔡承佑.焦炉生产技术.沈阳:辽宁科学技术出版社,2003:95-96.

[3]尹勇,梁治学.干熄焦焦炭烧损率与蒸汽产量的探讨[J].燃料与化工,2008,39(1):13-15.

[4]谢全安,田庆来.煤气安全防护技术.北京:化学工业出版社,2006:91-96.

EXPLORATION AND PRACTICEON ANGANG140 t/h COKEDRY QUENCHED(CDQ)PRODUCTION

Zhang Jimin Chen Xin Li Xuezhi Wang Xinhui Du Yudui

(Anyang Iron&Steel Stock Co.,Ltd)

Combining the production practice ofAngang’s140 t/h CDQ,it briefly introduced the problem in CDQ production process,analyze and find a solution to the problem.It’s very important to the stable of CDQ production and improve of the coke qualitywith strong practical significance and value.

CDQ Gas circulation Cold strength Heat intensity

联系人:张纪民,厂长,教授级高级工程师,河南.安阳 (455004),安阳钢铁股份有限公司焦化厂;

2010—4—1