一种网络化三轴数控钻床的设计与建模研究*

彭 可 黄 丹 张 伟 龙小华

(①湖南师范大学工学院,湖南长沙 410081;②湖南大学电气与信息工程学院,湖南长沙 410082)

一种网络化三轴数控钻床的设计与建模研究*

彭 可①②黄 丹①张 伟①龙小华①

(①湖南师范大学工学院,湖南长沙 410081;②湖南大学电气与信息工程学院,湖南长沙 410082)

给出了网络化数控系统的闭环结构,提出了基于网络服务质量QoS和控制性能质量QoP的协同设计思想,并利用UML语言来进行网络化数控系统的设计。以一种网络化三轴数控钻床为例,验证了所提出设计与建模方法的有效性。

网络化数控系统 UML 网络服务质量 控制性能质量

随着控制、计算机、网络技术的发展,现代数控加工系统呈现出分布式、网络化发展趋势。网络化数控系统(Networked CNC System)近年来已成为制造加工领域的研究热点。它具有成本更低、适应性强、扩展性好、便于安装维护等诸多优点[1-2]。网络化数控系统的闭环结构如图1所示。

网络化数控系统在前向通道或反馈回路中引入了通讯网络,这必然带来系统分析与设计上的新问题。本文将以一种网络化三轴数控钻床为例,研究基于网络服务质量QoS和控制性能质量QoP的协同设计思想,并利用UML语言来对网络化数控系统进行设计与建模。

1 网络化数控系统的QoS和QoP协同设计思想

网络化数控系统包括了控制、计算机和网络通讯技术,是三者的交集。因此,其设计与建模也应该围绕这三个方面来进行。网络化数控系统应当由三个子模型构成:即控制子模型MControl、网络子模型MNetwork和结构实体子模型MStructuralEntity。

MControl是对于系统加工中控制功能、控制策略或算法的抽象化建模与描述。MNetwork是对于系统通讯网络中静动态服务质量和通讯调度策略的建模与描述。而MStructuralEntity是通过对于网络和控制功能的需求分析,形成的系统内实体之间连接关系、节点构成等要素的形式化描述。网络化数控系统的设计过程,实际上就是从系统需求分析出发,通过分解、映射,最终实现上述三个子模型的过程。其中,网络服务质量QoS、控制性能质量QoP分别是网络子模型MNetwork、控制子模型MControl的核心指标。因此,网络化数控系统的整体设计必须在QoS和QoP两者之间进行综合考虑,开展协同设计[2]。

QoS需求包括:静态QoS约束、动态QoS约束、网络通讯调度策略等。静态QoS分析常采用图表法,动态QoS分析可以采用解析、仿真或实测等分析方法,而常用通讯调度策略有RM、EDF等方法。QoP需求包括:系统稳定性约束、控制性能指标、控制任务流程等。系统稳定性约束需考虑网络化环境中时延、丢包等情况,控制性能指标是通过合理设计的控制算法来保证,控制任务流程可以通过状态机或Petri网等方法分析[1]。

2 利用UML进行网络化数控系统的结构实体设计

UML是一种定义良好、易于表达、具有普适性的面向对象建模语言[3]。通过上述QoS和QoP协同设计,形成了网络化数控系统的结构化需求;进而利用UML建模语言来实现结构实体子模型MStructuralEntity。

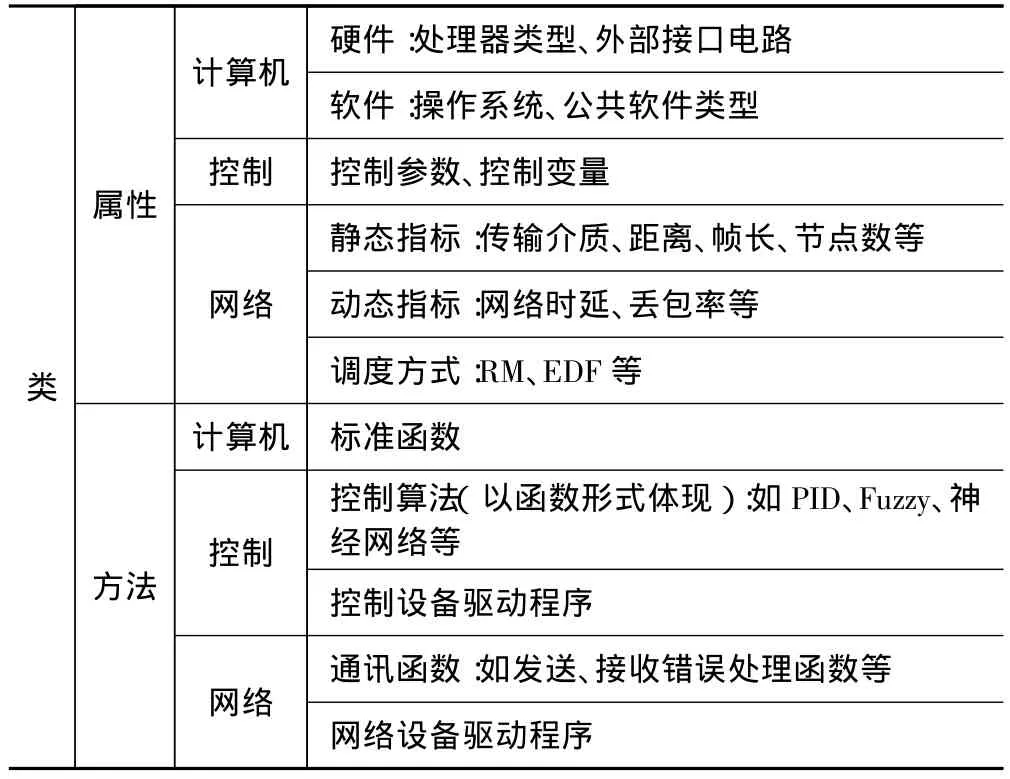

首先,进行UML类的扩展。UML类包含了属性和方法。针对网络化数控系统,必须在实体类中引入计算机、控制和网络三方面信息。UML类的扩展属性和方法见表1。

表1 对于UML类的扩展

其次,按照如下步骤而进行UML建模与设计:

(1)根据系统的结构化需求,绘制外部活动者(Actor)与系统交互的用例图(Use Case)以及对应场景图(Senario);并由用例图的说明,初步划分出各功能子系统。网络化数控系统中,外部活动者可能是用户,也可能是设定输入、传感设备等具有主动性的事件源。

(2)按照职责驱动(Responsibility driven)方法找出各实体的类型与功能;并依据表1从基类派生相应的子类;同时粗粒度识别出系统中其他实体对象。

(3)对于步骤2中新识别出来的实体对象,应当对步骤1中得到的用例图进行细化,填入这些实体之间的交互情况。设计重点应当放在明确各实体对象之间的交互和它们所提供的服务接口。

(4)根据细化的用例图绘制实体对象合作图(Collation);确定各功能子系统在完成某一特定功能时,各实体的动作情况与逻辑流程。

(5)设计对象内部流程,绘制状态转换图(Statechart)。对于大型的或承载职责过多的实体对象进行细粒度划分,在其内部填充更小尺度对象;并以这些对象的协作来完成该外部对象的职责。

上述过程并非按严格顺序进行,前后步骤可能经常性的并行与反复。

3 设计实例

以一台网络化三轴数控钻床为例,具体说明如何运用前述方法来进行系统设计与建模。

3.1 系统需求

该网络化三轴数控钻床的总需求可描述如下:①系统可以在XYZ三个轴上精确定位;②操作员可在线编程改变工序流程,使系统连续定位工作;③系统具有良好的人机交互性,同时具备应急手动操作点;④操作点和工位本身具有一定空间距离和地域分布性;⑤加工过程具有时限要求;⑥整体系统可靠,维护方便,成本低;⑦结构优化,连线简单。

3.2 系统结构方案的选择与比较

可以采用两种不同的系统结构来实现,即集中式和分布式结构。对比如下:

(1)集中式控制结构

硬件采用工控机加插驱动控制卡的形式;软件上单独由工控PC机完成人机交互、编制工序、位置控制、驱动控制、实时监控等全部任务。该结构中无分散控制节点,系统连线复杂、维护较困难。

(2)分布式网络结构

采用控制网络技术构成分布式结构,各位置控制器同电动机驱动模块集成;工控PC机、手工操作节点、位移传感节点与各位置控制节点都通过总线网络连接,软硬件均采用模块化结构。该方案的系统连线少、模块化程度高,调试开发和维护方便,可靠性得到提高。

3.3 系统需求的细化和分解

将描述性的总需求进一步细化、分解为系统的QoP需求和QoS需求。

QoP需求可以表示为:①XYZ三轴按照各自对象(电动机、机械传动设备)特性能够精确定位;②各轴之间独立运动,没有关联;③各位置控制器之间需由PC机协调,可通过PC完成在线工序更改;④设置手工控制节点,可以完成点动、紧急停车等操作;⑤由PC机实时显示、监控机床工作。

QoS需求可以表示为:①网络节点数目不超过10个,网络范围不超过50 m;②通讯实时性较强,网络传输时延不超过5 ms;③应当提供不同的通讯优先级别;④存在实时控制应用,要求通讯可靠性高,尽可能消除丢包。

3.4 MNetwork的建立与分析

(1)静态 QoS分析:通过对于 Ethernet、CAN和LON三种总线网络的分布范围、子网节点数、数据帧长度、网络带宽等静态QoS指标进行图表法对比分析[4],可知采用CAN总线网络较为合适。

(2)动态QoS分析采用了解析法:

③CAN网络数据帧最大为8个有效字节,基本可满足该系统中控制信息的需求,无需分帧传输。

④通讯优先级分配:手工紧急操作具有最高优先级;PC机对于各位置控制器发送的操作指令次之;传感与控制器周期信息又次之;显示监控等信息的优先级最低。

3.5 MControl的建立与分析

①各轴向位置控制器均输出电流信号,驱动伺服电动机进行位置控制;三轴位移和控制电流间传函均可表示为:Gp(s)=P(s)/U(s)=K/[s(Ts+1)]。对于 X、Y 两轴 K=35,T=0.038;对于 Z 轴 K=29,T=0.047。

②确定传感节点的采样频率:XY两轴和Z轴开环截止频率分别为4.01 Hz和3.3 Hz;取CAN网络传输速率为200 kbps。从而对各轴而言,采样频率fi的范围是80.04~233.64 Hz。选取 XYZ三轴采样频率均为200 Hz。

3.6 基于UML的结构实体子模型建立

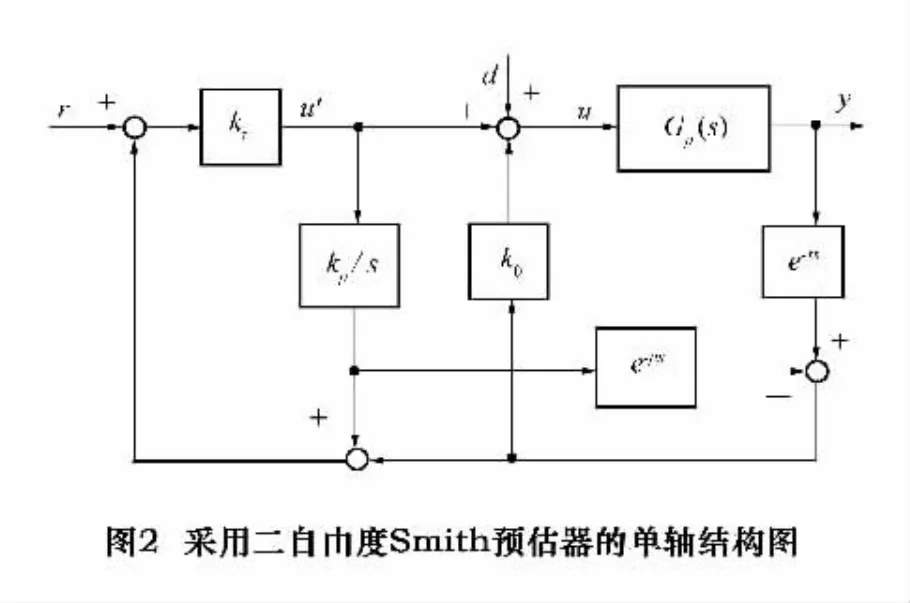

通过Mnetwork和Mcontrol,可以进一步描述系统的结构化需求为:①该数控系统共有8个节点,它们分别是XYZ三轴各自的位移传感节点、位置控制节点以及手工操作节点、监控/网络管理节点。②除了监控/网络管理节点采用PC处理器外,其余节点均为MCU(传感节点采用AT89S52,控制节点采用TMS320LF2407)。③共有4种类型节点:位移传感节点、控制/驱动节点、手工操作节点、监控/网管节点。④各种实体类型的节点分别实现不同控制和网络服务功能。位移传感节点完成刀具位移的检测、网络通讯等功能;控制/驱动节点实现改进二自由度Smith控制器算法、电动机PWM驱动、过流过压保护以及网络通讯等功能;监控PC机则实现了工况实时显示、发出工序指令、人机交互和网络服务管理等;手工操作节点实现点动、紧急停车、键盘和数码显示等功能。UML各种描述图中,系统的静态结构图和对象协助图是建模的关键,分别说明如下。

基于系统的结构化需求,利用UML描述该数控系统的静态结构如图3。图3中对象的识别使用了职责驱动方法,并且由Mnetwork和Mcontrol提取相关对象的各种属性与方法。例如手工操作节点必须完成手工紧急停车、点动输入职责;而监控PC节点应实时发送位移控制指令、刷新状态显示。所有对象完成职责集合Res与属性集合Atr的并集应包含需求分析阶段对于系统总需求的定义,即(Res∪Atr)⊇RDescription;否则说明系统静态结构的分析与设计还不足以满足设计目标。

识别出这些对象之后,就可以绘制对象的协作图。以X轴为例说明,如图4所示。其中XSensor是传感节点类一个实例,XController为控制/驱动节点类的实例,Keyboard和Monitor分别是手工操作节点类和监控/网管节点类的实例。图4中,XController收到Monitor或者Keyboard的新坐标值后,会将传感节点反馈回来的位移值与它们进行比较运算。监控节点与传感节点之间还存在显示数据刷新的连接;这种更新可由传感节点周期性发送,也可由监控节点主动查询。其他对象的协助图也可类似得到。

通过以上设计与建模,已较好设计出该网络化数控系统的原型,为其工程实施奠定了基础。

4 结语

网络化数控系统是一类复杂的分布式控制系统,目前仍然没有一套成熟的设计与建模方法。本文提出了网络化数控系统QoS与QoP协同设计思想,并利用UML进行了系统的综合设计;通过对一台网络化三轴数控钻床的设计过程验证了所提方法的可行性,具有一定的研究及实用价值。

[1]彭可.控制网络系统性能分析、系统设计和网络互连的研究与应用[D].长沙:中南大学,2004.

[2]Lian Feng - Li.,James R.Moyne.Network design consideration for distributed control systems[ J].IEEE Transactions on Control Systems Technology,2002,10(2):297 -308.

[3]朱华炳,吴文涛.基于UML的桥壳生产系统仿真建模研究[J].制造技术与机床,2009,(12):151 -154.

[4]彭可,陈岚,陈际达,等.以太网、CAN与LON三种总线控制网络静态网络性能分析[J].测控技术,2003,22(12):41 -44.

[5]彭可,陈志盛,李仲阳,等.NCS系统中二自由度内模控制器优化设计[J].计算机工程与应用,2005,41 -21(7):227 -229.

[6]李祥飞,邹恩,张泰山,等.基于混沌优化的规范化PID控制器及其应用[J].中南工业大学学报,2002,33(3):301 -304.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on Design and Modeling of a Networked Three-axis CNC Drilling Machine

PENG Ke①②,HUANG Dan①,ZHANG Wei①,LONG Xiaohua①

( College of Engineering,Hunan Normal University,Changsha 410081,CHN;②College of Electrical and Information Engineering,Hunan University,Changsha 410082,CHN)

The closed-loop structure of networked CNC system is provided.A co-design method based on both Qos and QoP is proposed and UML is used to make the design of networked CNC system.The design process of a neworked three-axis CNC lathe is given to prove the feasibility of the proposed design and modeling motheds.

Networked CNC system;UML;QoS;QoP

* 湖南省高等学校科研资助项目(08B050);湖南省科技计划资助项目(2008CK3069);长沙市科技计划资助项目(K0902187-11)

彭可,男,1973年生,副教授,博士后,副所长,研究方向为网络化控制系统、机电一体化等,已发表论文20多篇。

p

2010-01-25)

10725