电厂袋式除尘器滤袋故障分析及处理

雷新维,唐 勇

(大唐国际高井热电厂,北京 100041)

电厂袋式除尘器滤袋故障分析及处理

雷新维,唐 勇

(大唐国际高井热电厂,北京 100041)

以北京高井热电厂为对象,运用故障树分析的方法,对袋式除尘器及滤袋失效进行了故障树分析,并将之演变为成功树,提出了防止滤袋失效的措施。

电厂烟尘;袋式除尘器;滤袋失效;故障树分析

1 引言

高井热电厂地处北京石景山区,总装机容量6×100MW,是首都西部最重要的电源支撑点。2008年奥运期间,该厂烟尘排放按照北京Ⅱ时段环保标准实施,排放要求≤20mg/Nm3,此后的排放目标为欧盟标准,颗粒物排放浓度保证值为≤10mg/Nm3,期望值在5mg/Nm3[1-3]以下。高井热电厂烟气的除尘原来使用电除尘器,排放浓度为48mg/Nm3,由于不能满足新排放标准,于2005年起陆续改造为袋式除尘器,并增加了脱硫和脱硝设备,烟尘排放浓度在20mg/Nm3以下。

高井热电厂袋式除尘器采用迴转反吹法,在几年的使用中,总体效果良好,但也存在个别问题。通过系统观察、分析和针对性的测试,根据袋式除尘器失效的各种现象,进而查明了滤袋的失效原因。通过试验采取了一系列治理措施后,问题基本得到解决。本文运用故障树分析的方法,对袋式除尘器及滤袋失效进行了故障树分析,并将之演变为成功树,提出了防止滤袋失效的改进措施。

2 袋式除尘器滤袋失效故障树分析

2.1 常见袋式除尘器故障

电厂袋式除尘器系统在运行中会发生一些故障[4-5],高井热电厂出现的故障为:1)排放的烟尘浓度偶尔超标,导致烟囱冒黑烟;2)滤袋出现破损,破损部位有的呈圆洞状或条形缝隙状(袋笼筋处),部位多在接近袋口1000~1500mm处,破损位置集中在除尘器入口附近和花板单元的边缘;3)净气室内部积灰,滤袋口周围落灰,净气室内部的支撑件表面粘灰;4)进气喇叭口的气流分布板的上游板和下游板分别有规则和不规则孔洞,在气流分布板的表面有积灰;5)仪表显示清灰工作正常,滤袋阻力不见下降有时还有所增加;6)滤袋热收缩过大,滤袋和袋笼的接触比较紧,滤袋的自由活动空间较小,袋笼表面有锈蚀和有机硅涂层脱落的现象;7)系统工况不稳,频繁起停炉,负荷、烟气温度、含尘量、含氧量、含湿量有时波动较大。

2.2 袋式除尘器滤袋失效故障树分析

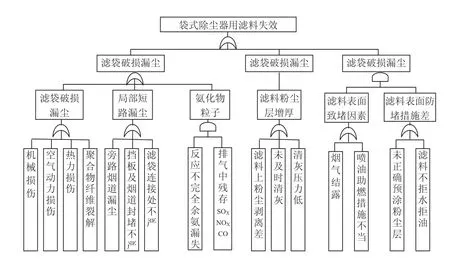

滤袋是袋式除尘器的核心,袋式除尘器失效主要表现在滤袋故障上[6-7]。在对袋式除尘系统进行现场全面调查的基础上,进行袋式除尘器滤袋失效简易故障树分析(FTA),见图1。

2.3 高井热电厂袋式除尘器问题分析

高井热电厂烟气袋式除尘在运行过程中曾经出现过的问题有:

(1)袋式除尘器烟囱冒烟

图1 袋式除尘器滤袋失效故障树分析

由图1可知,该情况发生是由滤袋破损、局部短路漏尘和脱硝系统的氨化物粒子所致;滤袋破损是由于机械损伤、空气动力损伤、热力损伤或聚合物纤维裂解的任一因素引起的;局部短路漏尘是由旁路烟道漏尘、挡板门及封堵不严、管道漏风、滤袋连接不严的任一因素所致;氨化物粒子是由反应不完全的氨漏失和烟气中残留的SOx、NOx、CO同时发生引起的。

对大量破损滤袋实地观察表明,滤袋的破损部位几乎都是形状接近圆形的破洞和长条状裂缝。测试还表明,破损滤袋的未损部分以及过滤单元中的其他滤袋均无明显变形,其强力残留率也基本正常。这说明聚合物纤维滤料在使用中未发生显著裂解。

(2)滤袋破损

滤袋破损可由机械损伤、空气动力损伤、热力损伤和聚合物纤维裂解的任何一个因素引起。

在使用过程中,花板变形造成滤袋倾斜,滤袋底部间距不均。在机械振动和气流作用下滤袋底部产生碰撞,造成靠近除尘器入口附近的滤袋出现孔洞和裂缝,形成机械损伤;滤袋与骨架的配合不够贴切,清灰过程中,滤袋的膨胀和收缩与骨架产生碰压,加重了破损程度。

滤袋的空气动力损伤主要是除尘器入口高速含尘气流的冲刷,或者由于滤袋破损,致使净气室内堆积粉尘,反吹时粉尘随气流运动对滤袋造成冲刷,加大了滤袋的破损。此外,除尘器入口设导流板,其目的是为了分散和引导气流,避免高速含尘气流直接冲刷滤袋,但观察表明,导流板的设计、安装不当,不仅不能起到应有的疏导和分散气流的作用,减轻含尘气流对滤袋的冲刷,而且它自身还会被冲刷产生孔洞,形成局部高速含尘气流,又造成了新的冲刷点,加速了滤袋的破损;当旋转脉冲清灰装置发生故障时,观测孔看不到旋转臂的状况,旋转臂已停转时未及时发现,因此长时间连续在一个位置定位喷吹,其它滤袋没有得到清灰,致使阻力不降反增,由于在一个地点长时间连续喷吹,导致个别滤袋破损。

(3)脱硝系统所致冒烟

当袋式除尘系统工作正常,试验脱硝、除尘、脱硫系统时,出现烟囱“冒烟”现象。但当脱硝装置停止运行(不喷氨)后,烟囱就不再“冒烟”。脱硝系统采用选择性催化还原技术,通过注入NH3作为还原剂,与NOx反应达到去除NOx的目的。但氨气稀释比在8%左右时,在催化剂的作用下不能和NOx实现完全反应,多余的氨透过滤袋,产生“氨穿透”,进入烟囱。它与烟囱中CO、残余的SOx发生反应可生成(NH4)2SO3,(NH4)2CO3,NH4HSO3等微小结晶颗粒,随烟气排入大气,表现为烟囱“冒烟”。减少NH3的投入量,控制氨的逃逸率在3ppm以内,使烟气中NH3全部参加反应,可避免形成“氨穿透”,烟囱停止“冒烟”。

3 袋式除尘器破损故障防治

针对袋式除尘器滤袋破损的故障,结合高井热电厂烟气治理的经验,做出滤料无破损的成功树(如图2所示),提出防止滤袋损伤的技术措施。

(1)完善烟气处理系统工艺,改进和更新关键设备与配件

对袋式除尘工艺中的关键环节要精益求精,包括强化袋式除尘器花板的结构,提高强度、防止变形;改善除尘器入口导流板的结构和安装角度,实现有效地分流和导流;检查和加强旁路烟道、挡板门、烟道封堵和放灰孔的严密性,防止烟尘短路;检查和改善滤袋与花板及骨架的配合,防止烟尘短路泄漏和滤袋的磨损。

(2)优选滤料,使滤料适应电厂的烟尘特性并严格控制滤料的质量

在总结使用滤料经验的基础上,选出适宜高井热电厂燃煤锅炉烟尘特性的滤料;坚持对滤料的纤维类型、结构特征、加工工艺、后处理方法等的严格要求;更换滤料类型时进行认真研讨并委托权威检测部门进行质量监测;根据所选骨架尺寸,精确设计滤袋的尺寸并考虑滤料的热收缩率留有余地;制定滤袋安装质量标准并严格实施和检查;除利用仪表对烟尘进行连续监测外,还要实施定期或“逢停必查”的措施,及时进行现场检查,发现异常情况时及时处理。

(3)完善袋式除尘器的清灰系统

图2 滤料无破损的成功树

清灰系统是袋式除尘器的重要设施,对除尘器的运行起关键作用。要合理设计、精心安装、定时维护,保证清灰系统的正常运行。防止发生清灰气流偏吹、速度过大、喷吹过重等故障。

(4)加强对除尘、脱硫、脱硝系统的运行管理与监控

制定“除尘、脱硫、脱硝系统”的运行标准,严格控制系统的处理风量、烟气温度、喷油、爆管、入口含尘浓度、掺风量、喷氨量等各项关键参数;对原有监控仪表进行检查维修和补充完善;改进净气室人工观察孔,方便经常性的人工检查;建立并坚持实施“经常性”和“逢停必查”的监测制度。

4 结语

实践证明,在环保标准逐步提高的今天,袋式除尘器正在被广泛应用于电厂烟尘治理。在实际的应用中,高井热电厂将电除尘器改为袋式除尘器并实施脱硫、脱硝,电厂锅炉烟尘实现了达标排放,取得了显著的环境效益、经济效益和社会效益;袋式除尘系统运行初期曾出现一些问题,但经过系统地调查研究、全面分析,查出了问题原因,试验并成功应用了有效治理措施和监控系统,取得了锅炉烟尘达标排放的良好成果。

袋式除尘系统虽已在高井热电厂得到成功应用,但仍存在滤袋检漏困难、运行阻力较大以及滤袋更换不便等问题,有待电厂和研究设计部门共同合作解决。

[1] 肖宝恒. 袋式除尘器的发展及其在燃煤电厂的应用前景[J]. 电力环境保护, 2001,17(03).

[2] 赵毅,邵媛.袋式除尘器的发展及其在燃煤电厂中的应用[J].洁净煤技术,2008,14(04).

[3] 郎鑫焱, 刘志成.分室定位反吹袋式除尘器在300MW燃煤锅炉上的应用[J]. 中国电力, 2006, 39(12).

[4] 王艳, 王俊峰.脉冲袋式除尘器常见故障及排除措施[J].水泥, 2008, 07.

[5] 姚群, 陈隆枢, 等.大型火电厂锅炉烟气袋式除尘技术与应用[J].安全与环境学报, 1995, 4.

[6] 孙熙.袋式除尘技术及应用[M].北京:机械工业出版社, 2003.

[7] 王金波, 孙熙.袋式除尘器手册[M]. 沈阳:东北大学出版社, 1997.

Abstract:By taking Gaojing Power Plant in Beijing as an object and using the method of failure tree analysis, the losing efficiency of bag hose precipitator and filter bag is made by failure tree analysis, as a result, the failure tree is evolved into successful tree. The paper puts forward the measures in preventing the losing efficiency of filter bag.

Key words:flue dust of power plant; bag hose precipitator; losing efficiency of filter bag; failure tree analysis

Failure Analysis and Processing on Filter Bag of Bag Hose Precipitator in Power Plant

LEI Xin-wei, TANG Yong

(Datang International Power Generation Co., Ltd., Beijing 100041, China)

X701

A

1006-5377(2010)08-0038-03