土石混填路基强夯法施工的质量控制研究

刘淑艳,张振玮,张健富,魏殿林

(天津市市政工程研究院)

随着我国经济的快速发展,公路建设也不断向山区延伸。我国西部及北部山区地质地貌情况复杂,自然条件差,生态环境脆弱,给工程建设带来了较大困难。一方面高填深挖多,路基良性土填料缺乏,工程投资大,工程质量控制难;另一方面,路堑开挖产生大量废弃石方,造成大量植物遭破坏,引起水土流失,恶化当地自然环境,诱发地质灾害。因此,就地取材的碎石土作为路堤填料越来越普遍。

施工中采用粒径 10~30cm含量超过 40%的土石混合料不经二次破碎,每层 50~60cm铺筑碾压 4~5遍后,进行强夯施工,对于控制路基工后沉降具有良好的效果。但用多石料且级配离散性非常大的土石混合料填筑路基后,常规路基施工质量检测方法和评价指标难以实现对路基的整体评价。根据多年的强夯施工经验,总结了一套基于施工工序控制的超粒径土石混填料路基强夯施工质量控制方法,能有效的保证土石混填路基施工质量。

1 强夯施工加固机理

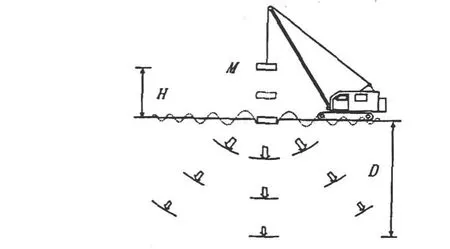

强夯法是将重型夯锤(8~40t)从很高的落距(5~30m)利用自动脱钩法,使锤自由落下,对土体产生巨大的冲击能,强大的冲击波通过地表迅速到达一定深度,对路基材料进行挤密,从而导致路基土体产生物理力学性质的一系列变化,路基立即压缩下沉,从而提高路基的强度并降低其压缩性,达到加固路基的目的。其机理基本是利用重锤高落距产生的高夯击能给地基一冲击力,并在地基中产生冲击波,在冲击力作用下,夯锤对上部土体进行冲切,土体结构破坏,形成夯坑,并对周围土进行动力挤压。巨大的能量瞬间释放产生的压缩波使土体孔隙水压力急剧增大,土体局部液化,其强度锐减,随之在剪切波作用下使土体的原有结构解体,待波消失后,土粒落到一个新的较稳定的位置,同时有相当一部分水排走,从而使土体迅速固结,降低了土体的压缩性,提高了地基的承载力。如图 1所示。

图 1 强夯加固机理示意图

经过强夯加固后,土体强度提高过程可分为四个阶段:(1)夯击能量转化,伴随着对土体的强制压缩或振密,其中包括气体和孔隙水压力上升;(2)土体液化或土体结构破坏,表现为土体强度的降低或强度的丧失;(3)排水固结压密,表现为渗透性能改变、土体裂隙发展和土体强度提高;(4)触变恢复并伴随固结压实,包括部分自由水又变成薄膜水,土体强度继续增强。

2 超粒径土石混填路基强夯施工方案

考虑到土石混填料粒径较大,均匀性很差,宜离析等特点,在振动压实施工的基础上为克服超粒径石料对压实效果的影响,采用强夯方案加速路基沉降,使石块重新排列,嵌锁紧密,保证土石混填路基的稳定性。

强夯施工之前路基分层铺筑,每层填筑厚度为 60cm,采用 18t拖式振动光轮压路机碾压 2遍,用18t自行式振动压路机振动碾压 4遍,连续填筑七层(总填高 4m左右)时进行一次强夯加固。

图 2 夯点位置布置示意图

路基填筑高度达到 4m后,对分层填筑的路基进行强夯施工,强夯施工参数为:夯锤重 20t,直径 2.2m。起吊高度为 10m,夯击能 2000kN◦m,采用大间距两遍夯的方案,夯点布置如图 2所示。第一遍夯击夯点①、②、③、④点,即正方形的四角,夯点中心间距为 6m,每点夯击 10次,但应保证最后一次沉降量<5cm;第二遍夯击夯点⑤即正方形的中心位置,采用 1600kN◦m夯击能,每点夯击 8次。强夯采用隔点不隔行进行施工,路基边角处适当调整,夯点距路基边线 1m处,用低于 1000kN◦m夯击能进行夯实 10次,涵洞上方及两侧 5m内不夯。

3 强夯加固施工要求

(1)人员配置。

一台强夯机为一个强夯组,如采取机械连续作业人员换班制,共需配备 12人。其中起重机司机 2人,起重工 2~6人,测量和记录 2人,推土机司机 2人。

(2)施工前的准备工作。

强夯施工前,应查明场地范围内的地下构筑物和各种地下管线的位置及标高等,并采取必要的措施,以免因强夯施工而造成损坏。

(3)试夯要求。

考虑到土石混合料的离散性,在大面积强夯之前应进行试夯,以验证确定的强夯施工方案是否满足要求。应根据确定的强夯参数,在施工现场有代表性的场地上选取一个或几个试验区,进行试夯或试验性施工,验证不同路段推荐的强夯参数是否满足实际要求。当试夯满足下列条件时,再进行强夯施工:①最后两击的平均夯沉量不大于 50mm;②夯坑周围地面不应发生过大的隆起;③不因夯坑过深而发生起锤困难。

(4)施工要领。

强夯施工的合适顺序为先两边,后中间,即在同一排(横向)强夯施工时,先施工靠近路肩的夯点,再施工中间的夯点。采用上述方法的主要目的是在强夯施工时,通过合理的施工工序,尽量使强夯施工时,先在路堤周边形成一个强度较高的侧壁,为后续的强夯施工提供良好的环境,提高强夯的处治效果。

4 强夯施工质量控制

施工单位在施工过程中应对各项参数及施工情况进行详细记录。强夯施工过程中应有专人负责下列监测工作。

(1)开夯前应检查夯锤重和落距,以确保单击夯击能量符合设计要求。

(2)在每遍夯击前,应对夯点放线进行复核,夯完后检查夯坑位置,发现偏差或漏夯应及时纠正。

(3)夯沉量检测:用水准仪塔尺,配合小钢尺测量。

(4)测点位置选择:水准尺架立点和夯击点的距离要大于15.0m。

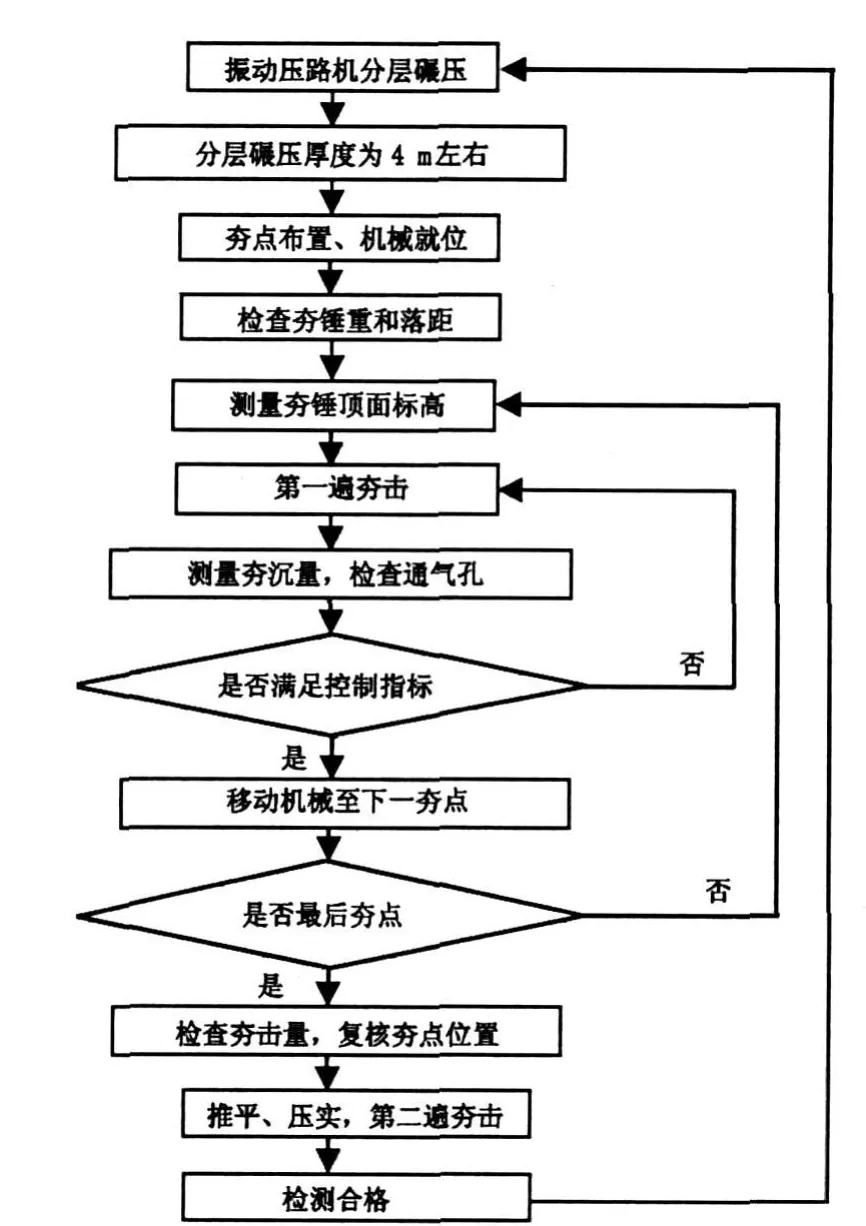

(5)施工工序控制。每一道施工工序都是保证施工质量的重要环节,按规定施工步骤操作是保证施工顺利进行的关键。在强夯施工中,应严格按图 3进行施工工序控制。

5 结 语

通过近 5年的土石混填路基强夯法施工试验研究及应用效果,得出以下结论。

(1)对超粒径土石混合料在分层振动压实的基础上采用强夯施工能缓解加速路基沉降,使石块重新排列,嵌锁紧密,保证土石混填路基的稳定性。

(2)强夯施工采用“大间距两遍夯”的施工方案,保证最后一次沉降量小于 5cm,能够保证强夯施工的质量。

图 3 分层填筑强夯施工工序

(3)强夯采用隔点不隔行进行施工,路基边角处适当调整,夯点距路基边线 1m处,用低于 1000kN◦m夯击能进行夯实 10次,涵洞上方及两侧 5m内不夯。

(4)根据野外施工的特殊性,提出土石混填路堤强夯法施工质量控制流程,以保证施工顺利进行。

:

[1]张孔堂,陈真主.强夯机理初探[J].地基处理,1993,4(3):36-41.

[2]交通部第一公路勘察设计院.公路软土地基路堤设计与施工技术规范[M].人民交通出版社,2002.

[3]龚晓南.地基处理新技术[M].西安:陕西科学技术出版社,1997.

[4]甘厚义.强夯法处理饱和粉土、粉质粘土地基的试验研究[J].建筑科学,1994,(3):30-37.

[5]谭昌奉.湿陷性黄土强夯有效加固深度与夯沉量的确定.第三届全国岩土工程实录交流会文集[M].北京:兵器工业出版社,1993:444-447.