热循环条件下SnAgCu/Cu焊点金属间化合物生长及焊点失效行为

肖 慧,李晓延,李凤辉

(北京工业大学材料科学与工程学院,北京100124)

热循环条件下SnAgCu/Cu焊点金属间化合物生长及焊点失效行为

肖 慧,李晓延,李凤辉

(北京工业大学材料科学与工程学院,北京100124)

研究了热循环过程中SnAgCu/Cu焊点界面金属间化合物的生长规律及焊点疲劳失效行为。提出了热循环条件下金属间化合物生长的等效方程以及焊点界面区不均匀体模型,并用有限元模拟的方法分析了热循环条件下焊点界面区的应力应变场分布及焊点失效模式。研究结果表明:低温极限较低的热循环,对应焊点的寿命较低。焊点的失效表现为钎料与金属间化合物的界面失效,且金属间化合物厚度越大,焊点中的累加塑性功密度越大,焊点越容易失效。

金属间化合物;SnAgCu/Cu焊点界面区;热循环;可靠性;有限元

随着电子封装技术的发展,高密度电路芯片要求更高的I/O容量。焊点作为机械、电路连接以及散热部件,要求具备优异的可靠性。金属间化合物层的形成是形成以上连接的基础,而其在钎焊和服役过程中的过快生长又会降低焊点的可靠性、热疲劳寿命。所以研究无铅焊点可靠性所涉及的核心问题之一就是钎料和焊盘材料之间金属间化合物的形成和生长[1]。

实际的焊点在服役过程中由于温度的变化和电流通断的影响都会经历热循环的过程。在热循环过程中,由于温度随着时间变化,相比等温时效条件,热循环条件下IMC的生长情况复杂得多。文献[2]指出热循环条件下焊点组织的演变是稳态时效和应变增强时效双重作用的结果。文献[3]通过比较热循环以及热循环高温停留温度时效下IMC的生长数据,提出了研究热循环条件下IMC生长规律的理论框架。但是,到目前为止,有关热循环过程中IMC生长的定量描述,仍然是一个亟待解决的问题。另外,有关焊点界面失效行为的报道日益增加[4],但有关焊点界面区失效的机理,仍需进一步研究。

基于前期研究[5]中所测得的IMC生长的相关数据,试图提出能合理描述热循环条件下IMC生长的方程式。以PBGA封装焊点为研究对象,采用有限元方法模拟不同温度范围热循环以及不同厚度IMC条件下SnAgCu/Cu焊点界面区的应力应变场分布,评价热循环条件下IMC生长对焊点失效行为的影响,旨在进一步揭示热循环条件下焊点失效的本质。

1 热循环条件下金属间化合物生长规律

1.1 固态条件下IMC的生长规律

一般认为,焊点在服役过程中(固态条件下),焊点界面IMC的生长主要由扩散机制决定。幂率方程被广泛用于描述固态阶段IMC的生长[6],即IMC厚度随温度和时间的演变具有如下规律:

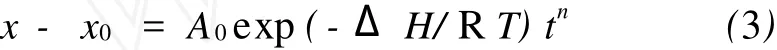

式中:x为t时刻IMC的厚度;x0为时效前IMC的厚度;A为扩散系数;n为生长指数。由A rrhenius方程,A可表示为:

式中:A0是扩散常数(m s-n);ΔH是激活能(J· mo l-1);R是Boltzmann常数(8.314(J·mol-1· K-1));T是绝对温度(K)(采用M KS单位制),即:

文献[5]测得了Sn3.8Ag0.7Cu/Cu焊点在125, 150,175℃等温时效条件下IMC生长的相关数据,利用(1),(2),(3)式对这些数据进行处理,即可获得n, A0,ΔH等参数的数值。

处理数据,得到125,150,175℃时效条件下IMC的生长指数分别为0.61±0.043,0.56±0.052,0.51 ±0.026,接近0.5。在此之前也有大量学者指出固态条件下IMC的生长指数为0.5[7]。因而取(3)式中的n值为0.5。得到扩散常数A0=4.31×10-4m s-1/2,激活能ΔH≈39.3kJ/mol,文献[8]也有类似报道。

综上,得到固态条件下IMC的生长规律如下:

1.2 热循环条件下IMC的生长规律

由(4)式可知,固态条件下IMC的生长是时间和温度的函数。在热循环过程中,由于温度本身也是时间的函数,并随着时间呈周期性变化,因而IMC的生长并不是稳定的,相比等温时效,热循环条件下IMC的生长要复杂得多。

Pang等[9]指出,IMC在70℃以下的生长速率远小于125℃下的情况,并且,在50℃下,IMC的生长速率已经小到无法测量。Xu等[8]认为IMC只在热循环高温停留阶段生长,并提出如下简化方程来描述热循环过程中IMC的生长。

式中:teff称为有效生长时间,即热循环过程中高温停留累积时间;T对应热循环高温停留温度。teff概念的提出,可以将热循环条件下IMC的生长近似转化为相应等温时效的情况,从而使问题得到简化。但上式忽略了升降温过程以及低温停留阶段对IMC生长的影响,势必会对结果造成影响。研究表明,热循环升降温过程中的应力/应变作用对IMC生长有较大影响[3]。

Andersson等[2]认为,热循环过程中,焊点界面区组织的演变是稳态时效和应变增强时效双重作用的结果。相比等温时效过程,热循环过程中的应变作用会导致应变增强时效。依据Pang[3]的等效时间的概念,以及Dutta[10]的应变对粒子长大具有增强作用的理论,构造如下方程描述热循环过程中IMC的生长:

式中:teq为等效时效时间;teff为IMC的有效生长时间(认为热循环过程中,IMC只在高温停留阶段稳定生长);Δt用以体现热循环升降温阶段对IMC生长的影响;ttop,tramp分别为热循环一个周期中高温停留时间和升温/降温时间;n为热循环周次;N代表应变增强时效的动力常数;φ为在升/降温过程焊点中的塑性变形所占的比例;γ′为升/降温过程中施加在焊点上的剪切应变速率。根据焊点结构及加载条件求得,例如倒装芯片焊点, Δ5为芯片与基板材料的热膨胀系数差;ΔT为热循环的温度范围;x为焊点距离芯片中心的水平距离;h为焊点高度;Δt′为温度变化ΔT所对应的时间。N值反映了应变增强时效作用程度,对于特定热循环以及焊点结构,ttop,tramp,γ′等量均为常数,因而N值可通过一系列IMC厚度值与热循环周期之间的关系计算得到。

2 焊点界面失效行为及有限元模拟

2.1 焊点界面区不均匀体模型

在电子器件的组装和服役过程中,焊点会经历复杂的热、力载荷作用。焊点界面区的失效一般具有如下特点[11]:

(1)焊点界面区(焊料基体、界面金属间化合物及焊盘材料)具有明显的微观组织、热物理性能和力学性能的非均匀性;

(2)焊点界面区的失效是界面区微观组织弹性应变、塑性应变、滞弹性应变、蠕变应变、热应变等分别累积的结果;

(3)界面区的失效行为受热循环条件下界面金属间化合物(IMC)生长的影响。可

式(6)中,φ≈1;剪切应变速率

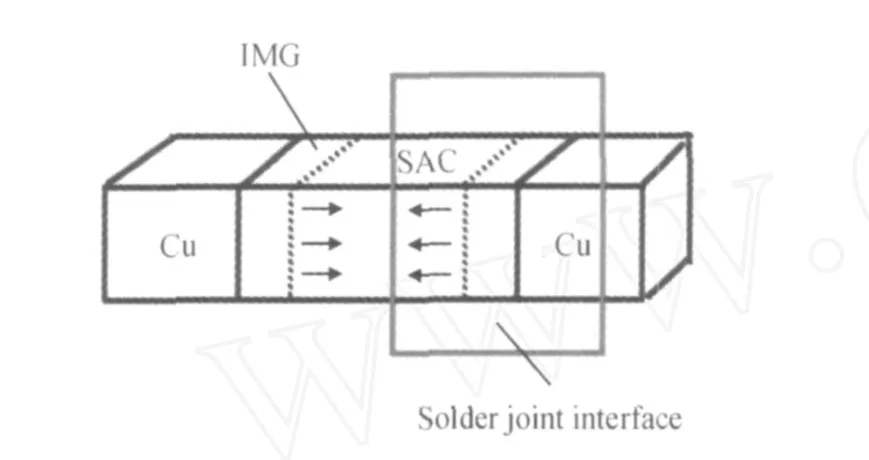

基于以上特点,建立如图1所示层状非均匀体模型,研究热循环过程中SnAgCu/Cu焊点界面区的失效行为。焊点界面区由钎料、金属间化合物和Cu焊盘构成。界面区存在明显的非均匀性,但可以将其中的各个部分视为均匀材料考虑。对Cu焊盘和IMC来说,由于在服役过程中变形很小,视为弹性材料考虑;对SnAgCu焊料来说,形变主要由与时间相关的蠕变主导,视其为黏塑性材料。模型中存在移动边界,边界的移动对应IMC的生长,其移动速度可用(6)式表征。

图1 焊点界面区不均匀体模型Fig.1 Heterogeneousmodel for solder joint interface

2.2 有限元模拟

为了研究热循环条件下IMC对焊点失效行为的影响,以PBGA封装结构焊点为研究对象,采用AN2 SYS10.0有限元分析软件,用有限元方法模拟焊点界面区的应力应变场分布,分析焊点界面区失效机制。

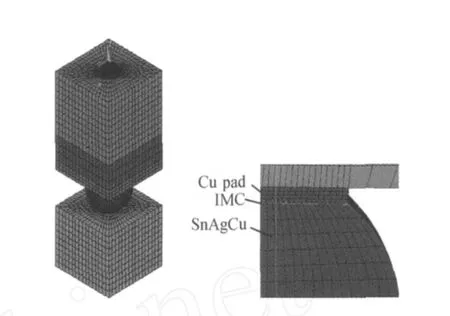

以11×11的PBGA封装器件为有限元计算模型,焊点以全阵列排布。考虑到IMC与其他组件在划分网格时的几何非匹配性,本研究采用了子模型方法。在整体结构建模时忽略IMC的影响,模型简化为塑封、芯片、基板、焊盘、焊球和印刷电路板(PCB)六部分,封装器件1/4实体模型如图2所示。

图2 1/4实体模型Fig.2 Quarter model fo r PBGA

建立关键焊点子模型时,利用工作平面切割体的方法,在与Cu焊盘接触的原钎料位置切割出不同厚度的IMC层,关键焊点子模型如图3所示。

图3 子模型Fig.3 Submodel

焊球材料为Sn318Ag017Cu,焊点表现为明显的蠕变和黏塑性特征,研究采用蠕变和塑性统一的Anand方程来描述焊点材料的力学本构关系。封装器件的其余部分均视为弹性材料,各部分的材料性能参数如表1~3所示。

表1 PBGA各材料参数[12]Table 1 Material p roperty fo r PBGA assembly[12]

表2 Sn3.8Ag0.7Cu弹性模量[13]Table 2 Elastic modulus of Sn3.8Ag0.7Cu[13]

表3 Sn3.8Ag0.7Cu钎料的Anand模型的黏塑性材料参数[14]Table 3 Viscop lastic parameters fo r Anand ____________model of Sn318Ag017Cu solder[14]

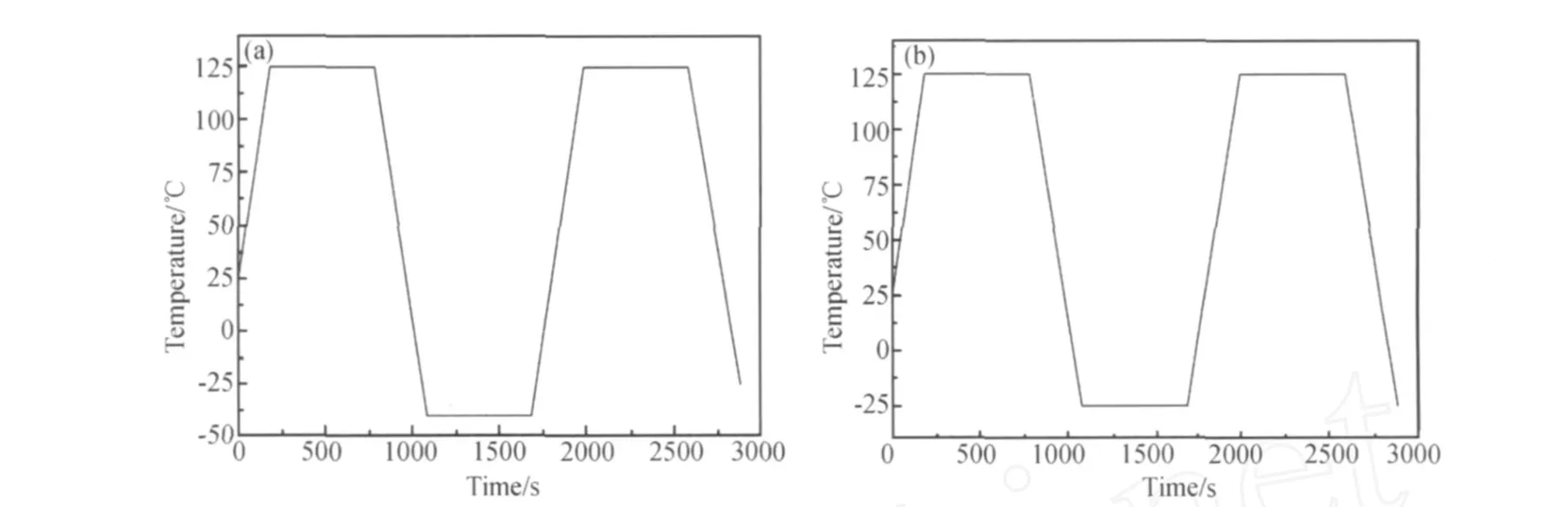

温度加载采用循环温度载荷。为研究热循环参数对焊点可靠性的影响,选用范围为-40~125℃和-25~125℃两种温度循环,升/降温时间均为5min,高/低保温时间均为10 min,零应力应变参考温度设为25℃。由于焊点的应力应变在热循环过程中呈周期性变化,一般认为在第四周期趋向稳定,所以计算四个循环周期,热循环曲线如图4所示。

图4 热循环曲线(a)-40~125℃;(b)-25~125℃Fig.4 Thermal cycling p rofiles (a)-402125℃;(b)-252125℃

整体模型求解,取塑性应变最大的焊点为关键焊点,并在此位置建立子模型,以切割边界上节点的位移值作为子模型的初始边界条件,子模型如图3所示。

由(6)式可知,随着热循环周次的增加,IMC的厚度是不断递增的。本研究计算了IMC厚度为0,3,4.5, 6μm情况下的焊点中的应力应变分布及焊点寿命,并以Cu6Sn5的性能取代IMC层的性能,从而评价IMC生长对焊点可靠性的影响。选取了两种不同温度范围的热循环,着重研究热循环低温极限对焊点可靠性的影响。

2.3 模拟结果及分析

对整体模型分析,得到关键焊点的位置位于器件芯片边缘的正下方。这是由于芯片材料与焊点材料的热膨胀系数差异较大造成的。

子模型计算结果显示,焊点中最大应力点位于IMC层中,最大塑性变形点位于与IMC层相界的钎料层(这里简称为焊点连接层)中。选取焊点连接层中的关键节点进行时间历程后处理。

2.3.1 热循环低温极限的影响

图5所示为IM C层厚度为4.5μm,经历如图4所示两种热循环时焊点的塑性应变功密度曲线。由图5可知,焊点中的塑性功密度随热循环不断累积。比较两种循环条件下的塑性应变功密度变化曲线可知,低温极限较低的热循环,对应焊点塑性功密度增加较快。利用基于能量的Morrow方程[12]计算得到-25~125℃和-40~125℃两种热循环条件下焊点的寿命分别为776周和655周。文献[5]研究发现:循环周次相同的情况下,经历低温极限较低的热循环的焊点,其剪切强度下降更快。由此可见,热循环过程中的低温极限越低,焊点越容易失效。

2.3.2 IMC生长对焊点失效行为的影响

图6所示为不同厚度IMC焊点塑性功密度变化图。由图6可知,焊点中的塑性功密度随热循环不断累积,且IMC越厚,对应焊点的塑性功密度的增长越快。

由图7可知,与IMC接触的焊点连接层最外侧单元具有较高的塑性功密度,因此在寿命计算中选用该单元环求解塑性功密度增量。采用单元平均化的方法计算每周平均塑性功密度增量,并采用基于能量的Morrow方程计算焊点寿命。

图8所示为不同厚度IMC焊点经历-40~125℃循环条件下的焊点寿命比较图,由图8可知,随着焊点中IMC厚度的增加,焊点的寿命逐渐下降。

3 结论

(1)得到了描述热循环条件下SnA gCu/Cu焊点界面金属间化合物生长的等效方程,并提出了焊点界面区不均匀体模型。

(2)PBGA焊点的失效表现为钎料与IMC的界面失效。随着热循环周次增加,IMC厚度增加,焊点中的累加塑性功密度增长加快,焊点越容易失效。

(3)热循环温度范围对焊点的失效行为影响较大,焊点寿命随热循环低温极限的下降而降低。

[1] SHANGGUAN D K,刘建影,程兆年.无铅焊料互联及可靠性[M].北京:电子工业出版社,2008.35-40.

[2] ANDERSSON C,TEGEHALL P E,ANDERSSON D R,et al. Thermal cycling aging effect on the shear strength,microstruc2 ture,intermetallic compounds(IMC)and crack initiation and p ropagation of reflow soldered Sn2318Ag2017Cu and wave sold2 ered Sn23.5Ag ceramic chip components[J].IEEE Transactions on Components and Packaging Technology,2008,31(2):331-344.

[3] PANG J H L,XU L H,SH I X Q,et al.Intermetallic grow th studies on Sn2Ag2Cu lead2free solder joints[J].Journal of Elec2 tronic Materials,2004,33(10):1219-1226.

[4] DARVEAUX R,REICHMAN C,ISLAM N.Interface failure in lead free solder joints[A].2006 Proceedings.56th Electronic Components&Technology Conference[C].Piscataw ay: IEEE,2006.906-917.

[5] 李凤辉.SnAgCu/Cu界面金属间化合物长大规律[D].北京:北京工业大学硕士学位论文,2007.

[6] XU L H,PANG J H L.Intermetallic grow th studies on SAC/ EN IG and SAC/Cu2OSP lead2free solder joints[A].2006 Proceed2 ings.10th Intersociety Conference on Thermal and Thermome2 chanical Phenomena in Electronics Systems[C].San Diego: IEEE,2006.1131-1136.

[7] L IM G H,KWAN H F,SHIX Q.Intermetallic grow th study on lead2free solder joint under thermal cycling and isothermal aging [A].2003 Electronics Packaging Technology Conference[C]. Piscataway:IEEE,2003.578-583.

[8] XU L H,PANG J H L,PRA KASH K H,et al.Isothermal and thermal cycling aging on IMC grow th rate in lead2free and lead2 based solder Interface[J].IEEE Transactionson Components and Packaging Technology,2005,28(3):408-414.

[9] PANG J H L,PRA KASH K H,LOW T H.Isothermal and thermal cycling aging on IMC grow th rate in Pb2free and Pb2based solder interfaces[A].The Ninth Intersociety Conferenceon Ther2 mal and Thermomechanical Phenomena In Electronic Systems [C].Piscataw ay:IEEE,2004.109-115.

[10] DU TTA I,KUMAR P,SUBBARA YAN G.M icrostructural coarsening in Sn2Ag2based solders and its effects on mechanical p roperties[J].Journal of the M inerals,Metals and Materials Society,2009,61(6):29-38.

[11] 李晓延,严永长,史耀武.金属间化合物对SnAgCu/Cu界面破坏行为的影响[J].机械强度,2005,27(5):666-671.

[12] CHE F X,PANG J H L,XU L H.Investigation of IMC layer effect on PBGA solder joint thermal fatigue reliability[A].Pro2 ceedings of 7th Electronics Packaging Technology Conference [C].Piscataw ay:IEEE,2005.427-430.

[13] CHE F X,PANG J H L,XU L H.IMC consideration in FEA simulation for Pb2free solder joint reliability[A].Thermome2 chanical Phenomena in Electronic Systems2Proceedings of the Intersociety Conference[C].Piscataway:IEEE,2006.1018-1023.

[14] RODGERS B,FLOOD B,PUNCH J,et al.Experimental de2 termination and finite elementmodel validation of the anand vis2 cop lasticity model constants fo r SnAgCu[A].Thermal Mechan2 ical and M ulti2Physics Simulation and Experiments in M icro2 Electronics and Micro2Systems[C].Piscataway:IEEE,2005. 490-496.

Grow th Kinetic of Intermetallic Compounds and Failure Behavio r fo r SnAgCu/Cu Solder Joints Subjected to Thermal Cycling

X IAO Hui,L IXiao2yan,L I Feng2hui

(College of M aterials Science and Engineering,Beijing University of Technology,Beijing 100124,China)

The grow th kinetic of intermetallic compounds(IMCs)and fatigue failure behavior of SnAgCu/Cu solder joints subjected to thermal cycling have been investigated.An equivalent IM C grow th equation for thermal cycling and a heterogeneous model for solder joint interface were p ro2 posed,and the finite element(FEM)sim ulation w as app lied to analyze the stress/strain field distribu2 tion on solder joint interface aswell as the failure mode of solder joints subjected to thermal cycling. The results show that the low er the cryogenic temperature lim it of the thermal cycling,the low er the fatigue life of the solder joint.Failure mode of solder joints exhibits solder fatigue failure w ith failure site close to solder/IMC interface.The thicker the IMC layer,themore accumulated p lastic work den2 sity in solder joint,as a result,the solder joint w ith a thicker IMC layer ismore p rone to failure.

IMC;SnAgCu/Cu solder joint interface;thermal cycling;reliability;FEM

TG425

A

100124381(2010)1020038205

国家自然科学基金项目(50871004);北京市自然科学基金项目(2082003);广东省科技计划项目粤澳关键领域重点突破项目(2008A092000007);广东省教育部产学研结合项目(2009B090300035)

2010206220;

2010207220

肖慧(1985—),女,博士研究生,现从事电子封装无铅焊点可靠性方面研究工作,联系地址:北京市朝阳区平乐园100号北京工业大学材料科学与工程学院320室(100124),E2mail:xiaohui@emails.bjut. edu.cn