ZrC/奥氏体相界面形变诱导铁素体相变超细化机理

唐明华,刘志义,邓 彬,胡双开,厉春元

(1中南大学材料科学与工程学院,长沙410083; 2湖南工学院机械工程系,湖南衡阳421002; 3湖南衡阳钢管(集团)有限公司,湖南衡阳421001)

ZrC/奥氏体相界面形变诱导铁素体相变超细化机理

唐明华1,2,刘志义1,邓 彬2,胡双开3,厉春元2

(1中南大学材料科学与工程学院,长沙410083; 2湖南工学院机械工程系,湖南衡阳421002; 3湖南衡阳钢管(集团)有限公司,湖南衡阳421001)

利用Gleeble21500热模拟试验机进行单轴热压缩实验,研究了含ZrC粒子的低碳钢在形变诱导相变过程中ZrC粒子对铁素体晶粒细化的影响及铁素体形核的基本特性。结果表明:一定粒径和体积分数的ZrC粒子弥散分布于基体相中时,能够阻碍位错的运动,形成集中形变区,加速形变诱导相变的进程,因而提高铁素体形核率,导致铁素体晶粒细化;ZrC/奥氏体相界面上形变诱导铁素体相变具有形核位置不饱和性、新生α相超细晶的特点;在应变条件下,铁素体晶粒在〈111〉方向择优取向,晶粒内部存在一定量的小角度晶界,由于铁素体动态再结晶的发生,组织进一步细化。ZrC/奥氏体相界面铁素体晶粒的超细化机理是形变诱导相变、铁素体动态再结晶及ZrC粒子弥散强化三者同时作用的结果。关键词:ZrC粒子;形变诱导铁素体相变;超细晶;机理

伴随新一代钢铁材料研究突飞猛进的发展,低碳钢形变诱导铁素体相变(Defo rmation Induced Ferrite Transformation,D IFT)的研究不断深入,为获得均匀、等轴的超细铁素体(尺寸<4μm)组织,研究人员针对D IFT相变机理开展了大量工作[1-3],其组织超细化研究成果应用于热连轧板卷、长型材生产取得了很好的效果[4,5]。然而,D IFT的组织细化主要是通过在较低温度下实施大变形而获得的,对生产条件的要求较高,由于受装备轧制力及铸造装备冷却速度等方面限制,已有的D IFT工艺对中厚板轧制仍无法产生明显的效果[6];同时,低变形温度及大变形量还会使形成的铁素体择优取向变强[7,8]。所以,开发具有广泛用途的低碳钢中厚板组织超细化技术,并使之满足用户不断提高的性能要求,是当前D IFT研究的重要方向。

D IFT在热力学方面区别于无变形静态相变的最大特征是在相变驱动力中引入了变形储存能,在动力学方面具有形核位置不饱和性特点,因此,增加聚集形变能的缺陷是提高D IFT形核率和最终获得细小均匀晶粒组织的有效途径。按照这一研究思路,本工作结合国家自然科学基金项目“超塑性原理在低碳型钢晶粒超细化中的应用”,并利用钢中第二相粒子在凝固结晶及热加工过程中对钢组织的细化作用,按文献[9]的方法制备了含一定粒径、体积分数ZrC粒子的低碳钢锭坯,采用Gleeble21500热模拟机进行不同变形条件的单道次压缩热模拟实验,在低碳钢中获得了超细铁素体组织。在此基础上,借助Thermo2Calc软件计算热力学参数,并从应变诱导相变过程中ZrC粒子对铁素体晶粒细化的作用及ZrC/奥氏体相界面铁素体形核的基本特性两方面深入分析了ZrC粒子可能的作用效果,并与不添加ZrC粒子时相比较,意在揭示ZrC/奥氏体相界面D IFT组织超细化机理,为研究开发低碳钢中厚板组织超细化技术提供参考。

1 实验材料和方法

自制热模拟实验材料在中频感应熔炼炉中熔炼,加硅铁、锰铁脱氧后,压入平均粒径≤1.0μm、体积分数0.2%~0.8%的ZrC粒子,待时约1m in以便粒子均匀分布,然后浇入耐热钢铸模,所得实验钢的化学成分(质量分数/%)如下:0.16C20.44Si21.42Mn20110Nb2 0.011P20.005S2ZrC,余量为Fe。

原材料经1200℃改锻、950℃正火后,由线切割加工成<8mm×15mm圆柱试样,在Gleeble21500试验机上进行单道次热模拟单向压缩实验:以10℃/s的速度将试样加热到1050℃并保温2min,然后以5℃/s的速度冷却到形变温度,应变速率1s-1;将变形后的试样立刻淬水至室温,以固定其高温组织。用作组织分析的样品取自试样中心部位最大应变处,用光学显微镜观察显微组织,铁素体晶粒直径通过图像分析仪,用截线法统计平均晶粒,用点数法确定试样铁素体的体积分数;使用透射电镜观察高倍下铁素体形态,TEM薄片取自于平行于剖面方向,机械减薄后再用高氯酸酒精溶液电解双喷减薄,采用电解抛光法制备EBSD分析样品,采用TEM与EBSD相结合的方法,分析测定铁素体晶粒的晶体学位向关系,测定速度为每秒3个取向。

2 实验结果与分析

2.1 ZrC粒子对铁素体晶粒细化的作用

利用热力学计算软件包Thermo2Calc得到实验钢相变临界点Ar3=695℃,相变平衡温度Ae3= 830℃。

图1给出实验钢在830℃、应变0.4时,ZrC粒子对实验钢形变诱导相变淬水组织的影响。可见,当未添加ZrC粒子时(图1(a)),组织中仅有少量呈块状形貌特征的铁素体(6.5μm)在奥氏体晶界产生,这表明在830℃开始出现变形铁素体的动态再结晶而成为D IFT铁素体,实验与Thermo2Calc计算结果吻合;作为对比,添加了ZrC粒子后的组织如图1(b),可见铁素体在奥氏体晶界上的形核率增加了,部分奥氏体晶界已被铁素体覆盖,在奥氏体晶内也发现有铁素体析出,铁素体的转变量增加,且晶粒更为细小(4.2μm)。由于实验钢的淬透性较好,而变形后的冷却速度极快,因此,图1(b)中数量较多的铁素体在高温阶段应没有足够时间形成,只能是在变形中获得,即D IFT铁素体,这显然是因为ZrC粒子加速了铁素体形核,导致D IFT提前发生的原因。

图1(c)给出的SEM组织为形变诱导铁素体在ZrC/奥氏体相界面形核的直接实验证据。ZrC粒子加速铁素体形核的现象可从E.O row an机制得到解析[10]:当粒子以细小弥散的微粒均布于基体相中时,将会通过粒子对位错运动的阻碍产生显著的强化作用,使位错线绕着它发生弯曲,形成包围着粒子的位错环,这就有利于形成集中形变区,因而加速了D IFT的进程,导致铁素体形核率增大,铁素体晶粒细化。另一方面,由于ZrC粒子与液态钢的密度相近,容易在钢中均匀分布,并且ZrC粒子在钢中的固溶度非常低,在高温下仍然能够存在于钢中而不溶解消失,有利于阻止高温区奥氏体晶粒的长大[11]。因此,在低碳钢中添加ZrC粒子无论是对变形过程中铁素体的形核还是对钢的组织细化都是有利的。

2.2 ZrC/奥氏体相界面上铁素体形核的基本特性

基于ZrC粒子对铁素体形核的促进作用,ZrC/奥氏体相界面的γ→α动态转变与常规低碳钢D IFT应有不同的热力学与动力学特征,由于铁素体动态再结晶的介入,铁素体的数量、形态及分布将发生变化,也会使其晶体学位向发生变化。

图1 ZrC粒子对实验钢形变诱导相变淬水组织的影响(a)未添加ZrC粒子;(b)添加ZrC粒子;(c)铁素体在ZrC/奥氏体相界面形核SEM组织Fig.1 Influence of ZrC particlesonmicrostructure of water quenching of the tested steel after DIFT at 830℃,strain 0.4 and strain rate 1s-1(a)w ithout ZrC particles;(b)adding ZrC particles;(c)SEM micrograph of ferrite nucleating at ZrC/austenite interface

2.2.1 铁素体的数量、形态及分布的变化

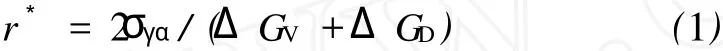

ZrC粒子对铁素体形核的影响主要是通过变形极大地增加了形核位置,导致形变储存能增加,孕育期缩短,使得铁素体在变形过程中发生了加速转变来实现的。按照相变热力学理论,假定γ→α相变形成球状核胚,则可以推导出临界核胚半径r3为[12]式中:ΔGV为化学驱动力;ΔGD为形变储存能,σγα为母相与新相之间单位面积的晶界能。可见,ΔGD的影响总体上是使临界核胚的尺寸减小,这在较高温度应变时将会更加明显。因为,温度越高,形成临界核胚所需的ΔGV越小,ΔGD的影响相对较大,ΔGD的加入就可以使临界核胚尺寸明显减小,也就促进了形核,显著增加了铁素体数量。

图2根据以上原理模拟了在不同温度下加入不同形变存储能(对应一定体积分数的ZrC粒子)对临界核胚尺寸的影响。可见,在同一温度下,形变储存能的加入能够使临界核胚尺寸减小,这从理论上验证了通过添加ZrC粒子,在D IFT后可以得到更为细小的铁素体晶粒。

图3给出实验钢在800℃、应变0.3时,ZrC粒子对形变诱导相变晶粒细化的影响。定量分析表明,未添加ZrC粒子(图3(a))相对于添加了ZrC粒子(图3 (b))的情形,铁素体的体积分数由6%提高到22%,铁素体晶粒尺寸由4.7μm进一步细化至3.5μm。图3 (c)为形变诱导铁素体的TEM形貌,可见,在应变量较小时,形变诱导铁素体有明显的聚堆现象(图中箭头所示),这说明铁素体形核优先发生在奥氏体晶界处,铁素体晶粒边界为平直与弯曲交互的不规则形态,条块状铁素体方向趋于一致,呈现块状相变特点;在奥氏

图2 不同变形储存能的临界核胚尺寸Fig.2 Critical nuclear embryo size in different stored energy

体晶内也有少量铁素体析出,但由于铁素体未经大的变形,此时晶内的位错密度较低,因此,图中的铁素体并不连贯,这说明D IFT是一个动态过程,不同奥氏体晶粒获得的形变储存能不同,所获得的铁素体晶粒数量、尺寸、形态和分布也会不同。

要增加形变诱导铁素体的转变量,必须进一步增大应变量。实验发现,当应变量大于1.0后,铁素体转变量基本不增加(此时γ→α转变基本完成),铁素体晶粒平均尺寸略有下降,这表明形变诱导铁素体晶粒尺寸比较稳定,继续变形对晶粒长大并无促进作用,而铁素体的形态和分布相对于应变量较小时有较大的变化——晶界处的等轴铁素体增加,晶内的块状铁素体减少,这是等轴铁素体晶粒在大应变下发生了动态再结晶的原因,由于铁素体动态再结晶的进行,铁素体晶粒将超细化。可见,D IFT过程中,铁素体数量的增加源于形变诱导的作用,铁素体晶粒细化则是动态再结晶的结果。

2.2.2 铁素体的晶体学位向分析

图4给出实验钢在770℃、应变0.8时的铁素体晶粒的取向成像。图4(a)为变形后的组织,可见,随着变形温度的降低和变形程度的增大,晶界已经普遍形核,铁素体大部分为等轴状,在奥氏体晶内和变形带上的某些部位,也有大量的铁素体析出,无论奥氏体晶界、晶内还是变形带上形成的铁素体均比较细小(216μm);图4(a)中的白色代表〈111〉方向平行于压缩轴的铁素体晶粒的分布,可见,在压缩轴方向的铁素体晶粒已成串连成一体,形成了形变织构,具有明显的变形带形核特征。SEM分析表明,等轴铁素体晶粒的晶界上分布着大量细小弥散的碳化物,铁素体的晶体结构是由条状铁素体及分布于其间的不连续的细杆状碳化物所组成的,细杆状碳化物的方向与铁素体片相交成一定角度,大致平行于铁素体条的生长轴向;同时,铁素体片中分布着极高密度的位错缠结着的亚构。文献研究指出[13,14],D IFT相变所需孕育期非常短,在10-2数量级,而无变形低碳钢等温转变的孕育期为几秒甚至上百秒,可见,在D IFT过程中伴随着碳原子的扩散。

图4(b),(c)为试样变形后的铁素体取向成像。图4(b)的黑色和图4(c)的白色代表〈111〉方向平行于压缩轴的铁素体晶粒的分布,对取向差的分析表明,形变造成铁素体晶粒在〈111〉方向的择优取向非常明显,铁素体晶粒内存在较多的大小不均的小角度晶界;随着变形程度的增加,〈111〉方向形变线织构加强,小角度晶界必然向大角度晶界转变[8],即发生铁素体的动态再结晶。由于应变使铁素体转变在极短的时间内完成,由面心立方的奥氏体快速形成体心立方的铁素体,碳原子需要不断从界面扩散,因此,奥氏体中的碳过饱和地溶于铁素体,得到了亚稳态的超细形变诱导铁素体组织。EBSD分析表明,形变诱导铁素体与母相奥氏体之间存在着{111}γ∥{110}α,〈110〉γ∥〈111〉α等K2S关系,这与先共析铁素体相变没有区别。

2.3 ZrC/奥氏体相界面与常规D IFT细化晶粒的对比分析

图5给出添加ZrC粒子与未添加ZrC粒子相同成分的实验钢在相同应变条件下,铁素体的转变量随变形温度和应变量的变化关系。可见,要获得较多的铁素体转变量,二者均需要低温和大变形条件,这符合D IFT的一般规律;要达到相同的铁素体转变量,添加了ZrC粒子的实验钢,其D IFT所需临界应变量较少,即铁素体形核较快。因此,相对于常规D IFT是利用变形在相同位置进行反复形核来细化铁素体晶粒的机制,添加ZrC粒子的实验钢就可以在相同变形条件下显著提高低碳钢D IFT过程的形核率和大幅度细化晶粒,这就降低了对变形量及装备轧制力的要求,在获得高形核率或相同晶粒细化效果前提下,可以减少总变形量、每道次变形量及装备轧制力,从而有望解决我国在现有装备条件下的中厚板晶粒超细化难题。

图5 铁素体形核率与变形条件的关系Fig.5 The relationship between ferrite nucleation rate and deformation conditions

需要指出的是,本研究中ZrC粒子的加入使得ZrC/奥氏体相界面与常规D IFT晶粒细化机制不同的是除了上述形变诱导相变和铁素体的动态再结晶机制外,还应包括ZrC粒子的弥散强化机制,即应变诱导第二相析出物抑制再结晶的发生,阻止晶粒长大,使晶粒细化的机制。因为奥氏体在Ae3~Ar3之间变形造成了以位错、形变带和胞状组织等形式的应变积累奥氏体,应变积累不仅可以增加铁素体形核位置和形核率,而且可以产生形变诱导铁素体和铁素体的动态再结晶,使晶粒细化;同时ZrC粒子使奥氏体在低温轧制时产生应变诱导第二相析出物,它不仅阻碍位错的运动,而且会造成位错的增殖,使位错密度增高,形核位置增加,且其相界或晶界也可以成为再结晶晶核的一部分界面,这就降低了形核阻力,三者同时使晶粒细化。

3 结论

(1)在低碳钢中添加一定粒径和适量体积分数的ZrC粒子对形变诱导相变过程中铁素体的形核及钢的组织细化都是有利的。

(2)ZrC/奥氏体相界面上形变诱导铁素体相变具有形核位置不饱和、新生α相超细晶的特点;在形变量较高时,铁素体晶粒在〈111〉方向择优取向,铁素体内部出现一定量的小角度晶界;随变形程度增加,〈111〉方向形变线织构加强,小角度晶界向大角度晶界转变,发生铁素体的动态再结晶,导致铁素体组织进一步细化。

(3)ZrC/奥氏体相界面铁素体晶粒超细化的机制是形变诱导相变、铁素体动态再结晶及ZrC粒子弥散强化三者同时作用的结果。

[1] WENG Yu2qing.High performanceof iron and steel structurema2 terials[J].China Engineering Science,2002,(3):48-53.

[2] XU Yun2bo,WANG Guo2dong,L IU Xiang2hua.Mathematical model2 ling of ferrite transformation of low carbon steel though low temper2 ature heavy deforation[J].Acta Metallargica Sinica,2002,38 (10):1021-1026.

[3] WENGYu2qing.U ltrafine Graind Steel[M].Beijing:Metallurgi2 cal Industry Press,2003.

[4] WANG Hui2min,QIU2Kun,YANG Zhong2min.Effect of strain rate on defo rmation induced ferrite transfo rmation in p lain low carbon steel[J].Journal of Iron and Steel Research(Internation2 al),2005,17(4):51-54.

[5] DONG Han.Advanced Iron and Steel Materials[M].Beijing:Sci2 ence Press,2008.

[6] 范建文,张维旭,代晓莉,等.普碳钢中板表层组织超细化的变形机理[J].材料热处理学报,2005,26(6):69-74.

[7] YANGWang2yue.Characteristics of defo rmation enhanced trans2 formation in low carbon steel[J].Acta Metallurgica Sinica,2004, 40(2):135-140.

[8] YANG Ping,CHANG Shou2hai,CU I Feng2e,et al.O rientational characteristics of ferrite during strain enhanced transfo rmation in a Q235 plain carbon steel[J].Chinese Journal of Materials Re2 search,2002,16(3):251-258.

[9] L IU Zhi2yi,XU Xiao2chang,DENG Xiao2tie,et al.Effect of quenching process on themicrostructure and mechanical p roperty of 20Mn2 steel containing ZrC particles[J].Chinese Journal of Material Research,2004,18(1):39-45.

[10] 胡赓祥,蔡珣,戎咏华,等.材料科学基础[M].上海:上海交通大学出版社,2006.

[11] DENG Xiao2tie,L IU Zhi2yi,ZHENG Qing2chun.Effect of defo r2 ming method on grain2refining in 20M n2 Steel containing ZrC particles[J].Heat Treatment of Metals,2005,30(8):24-28.

[12] YUN Bing,YANG Cai2fu,PAN Hao,et al.Influence of de2 formation store energy on critical nucleus inγtoαtransfo rma2 tion[J].Research on Iron and Steel,2001,(1):35-38.

[13] YANG Ping.Characteristics of strain enhanced transformation and its influencing factors in Q235 plain carbon steel[J].Acta Metallurgica Sinica,2001,37(6):592-600.

[14] DONG Han,SUN Xin2jun,L IU Qing2you,et al.Deformation in2 duced ferrite transformation—phenomena and theory[J].Iron and Steel,2003,38(10):56-67.

Mechanism of U ltrafine Grain of Defo rmation Induced Ferrite Transfo rmation at ZrC/Austenitic Interface

TANGM ing2hua1,2,L IU Zhi2yi1,DENGBin2,HU Shuang2kai3,L IChun2yuan2

(1 School of Materials Science and Engineering,Central South University,Changsha 410083,China;2 Department of M echanical Engineering of Hunan Institute Technology,Hengyang 421002,Hunan,China;3 Hunan Hengyang Steel Tube Group Co.,L td.,Hengyang 421001,Hunan,China)

In order to deep ly understand themechanism of ultrafine grain of the low carbon steel obtai2 ning ZrC particles,the effects of ZrC particles on ferrite grain refinement and basic characteristics of ferrite nucleating for this steel after deformation induced ferrite transformation at ZrC/austenitic inter2 face w ere investigated by uniaxial ho t comp ression sim ulation experiment.The results show that ZrC particlesw ith definite size and suitable volume fraction dispersing in the matrix phase can hinder the movement of dislocation,form concentrated defo rmation zone and speed up the p rocessof deformation induced ferrite transformation,thus increasing the nucleation rate of ferrite,resulting in ultrafine grain.The defo rmation induced ferrite transfo rmation at ZrC/austenitic interface has shaped the un2 saturated nature of nuclear position and the newα2phase has the characteristics of ultra2fine grain.In the strain conditions,the ferrite grains in the direction of〈111〉p referred o rientation,a certain a2 mount of small angle grain boundaries exist w ithin ferrite grains,as the occurrence of ferrite dynamic recrystallization,ferrite further refinement,so them icro2mechanism of the testing steel is resultsof the role of the three,including the defo rmation induced ferrite transformation,ferrite dynamic recrystalli2 zation and dispersion strengthening of ZrC particle at the same time.

ZrC particle;deformation induced ferrite transformation;ultra2fine grain;mechanism

TG142.1

A

100124381(2010)0520010205

国家自然科学基金资助项目(59971031)

2009209214;

2010202218

唐明华(1965-),男,副教授,博士研究生,从事钢铁材料强韧化理论与技术研究,联系地址:湖南衡阳湖南工学院机械工程系(421002),E2mail:hyhuaxtmh@163.com