移动式钢轨闪光焊设备及工艺

丁 韦,白国庆,李 力,高文会,宋宏图

(中国铁道科学研究院金属及化学研究所,北京 100081)

移动式钢轨闪光焊设备及工艺

丁 韦,白国庆,李 力,高文会,宋宏图

(中国铁道科学研究院金属及化学研究所,北京 100081)

介绍了钢轨现场焊接所使用的移动式钢轨闪光焊设备以及典型的焊接工艺,并对当前焊接工艺的焊接热输入、移动闪光焊接头质量影响因素、接头热处理和平直度等问题进行了分析。

移动式 钢轨闪光焊 设备 工艺

0 前言

随着我国铁路建设的快速发展,钢轨现场焊接中铝热焊和气压焊将大量被自动化程度高、焊接质量稳定的移动闪光焊代替[1]。近几年,我国的移动式钢轨闪光焊发展十分迅速,应用范围大幅度提高。

钢轨移动闪光焊设备主要特点是自带发电机或行走机构,大致可以分为集装箱式、公路/铁路自行车式和铁路自行车式。集装箱式焊接设备的优点是成本较低,运输较为灵活和方便;公路/铁路自行车式焊接设备的转移较为方便,可不依赖牵引车自己在公路或铁路上行走,但成本较高,上、下铁路也需要一定的配合条件;铁路自行车式钢轨移动闪光焊设备在铁路上应用比较方便,焊接效率较高。缺点是公路运输或转移比较麻烦。

1 移动闪光焊设备

1.1 集装箱式

集装箱式钢轨闪光焊机较早应用于欧洲和美国。集装箱一端为发电机,另一端将焊机机头固定于可旋转和升降的吊装系统。焊机主要采用乌克兰巴顿焊接研究所的 K355闪光焊机,后来逐步被 K900以上闪光焊机取代,如 K900、K920和 K922等。美国 HOLLAND公司的闪光焊机是在原乌克兰巴顿的 K355焊机的基础上发展的,焊机的机头和控制系统都经过了相应的改进,焊机的名称为 K355H-SS。

我国目前也可以生产集装箱式移动闪光焊轨机,如 LR1200和 UN5-150Z型集装箱式移动闪光焊轨机。LR1200型集装箱式移动闪光焊轨机的机头与 K922相近,但在控制系统和软件方面有一定的改进,目前已经在城市轻轨工程中使用。UN5-150Z型集装箱式移动闪光焊轨机是在 K900基础上发展起来的,现在增加保压推凸功能,焊接电压采用了双路控制方法,提高了焊接系统的功率因数。自主开发了焊机的软件系统。目前该焊机也已经应用于铁路和城市轻轨的钢轨焊接中。

集装箱式移动闪光焊机的优点是成本比自行车式要低一些,重量也比较轻,因此在我国被工程局大量采用。值得一提的是目前我国城市轻轨的钢轨焊接大多数采用闪光焊现场焊接的方法,也就是将 25 m钢轨直接铺设在线路上,然后将集装箱式移动闪光焊机运到现场,钢轨焊接在线上直接完成。这种方法的优点是可以不建焊轨基地,节省时间和成本。

1.2 公路/铁路自行车式

公路/铁路自行车式移动焊轨车可以自己行走,国内目前还没有这种焊轨车。瑞士施拉特公司较早就生产公路、铁路自行车式移动焊轨车。焊机采用 AMS60移动式闪光焊焊机。近年来,美国 Caterpillar公司研发了一种直流逆变移动闪光焊机。中频逆变方法为:将三相工频交流电整流成直流电,然后逆变成1 200 Hz的交流电通向焊接变压器,次级电压经过整流后进行焊接。采用中频逆变的优点是三相负载平衡,系统的功率因数高,机头上的变压器体积小,并且焊接接头质量好。逆变电源在钢轨闪光焊领域中是技术最为先进的焊接电源,代表着未来钢轨闪光焊发展方向。实现了现场钢轨闪光焊的直流焊接,做到了焊接电源的三相平衡,同时还减轻了机头重量。当然,这种焊接电源的缺点是电路复杂,电源的可靠性还有待于进一步观察。

1.3 铁路自行车式

早期奥地利的普拉塞公司生产的移动式焊轨车装配的是乌克兰巴顿焊接研究所生产的 K 355焊机。K355焊机只能采用连续闪光工艺,焊接高强度钢轨接头质量受到一定限制。我国已经有两家公司研发出了铁路自行车式移动式闪光焊轨车,焊机采用进口的K922型移动式钢轨闪光焊机。

2 移动闪光焊工艺

2.1 连续闪光工艺

连续闪光焊从焊接开始,钢轨端面一直进行连续不断的闪光,依靠连续闪光对钢轨进行加热,直到顶锻。连续闪光焊接工艺可以分为四个阶段:第一阶段为不稳定闪光阶段(或称预热闪光阶段);第二阶段为稳定闪光阶段(或称为连续闪光阶段);第三阶段为加速烧化阶段;第四阶段为顶锻及保压阶段。连续闪光焊接的优点是焊接电流较小,加热主要依靠闪光时接触电阻通过电流产生。由于闪光时的接触电阻较大,相同焊接电压下的焊接电流则相对较小,因此,焊接变压器的负载较小。也正是由于接触电阻大和焊接电流小,使得连续闪光焊工艺存在明显缺点,这就是对焊接接头的加热效率较低,加热宽度较窄,焊接时间长,故不适合焊接高强度钢轨。

2.2 脉动闪光工艺

脉动闪光焊接工艺可以分为五个阶段:第一阶段为不稳定脉动闪光阶段(预热闪光阶段);第二阶段为稳定脉动闪光阶段;第三阶段为连续闪光阶段;第四阶段为加速烧化阶段;第五阶段为顶锻和保压阶段。为了获得较为理想的脉动闪光过程,第一和第二阶段参数还可以进一步分解成若干段。

脉动闪光焊接工艺起源于乌克兰巴顿焊接研究所,早期的焊接脉冲采用机械振动的方法获得,由于机械振动,会造成焊机早期疲劳损坏,因此,没有使用价值。随着闪光焊机控制技术的发展,PLC和液压伺服技术被引入焊机生产,焊机的控制水平有了很大的提高,在此基础上,脉动闪光工艺得以发展。到目前为止,K型焊机绝大多数都已经采用脉动闪光焊接工艺焊接钢轨。

脉动闪光焊接工艺的缺点是焊接时的短路总时间较长,焊接电流大,因此,焊接变压器的负载很大。另一方面,焊接电源采用单相交流,因此,电源的偏载现象更加严重。

一般认为,脉动闪光工艺比连续闪光工艺有利于焊接质量的提高[2]。笔者曾经在固定式闪光焊机上进行过两种工艺的对比试验,结果发现脉动闪光工艺的焊接热输入明显大于连续闪光工艺。进一步的落锤试验结果表明,大热输入的焊接接头抗冲击强度明显高于小热输入接头。

3 移动闪光焊接头质量影响因素

近期,对钢轨移动闪光焊进行了现场调研工作,发现了一些带有普遍规律的问题,其中有一些问题对焊接质量有较大影响。

3.1 焊接热输入选择

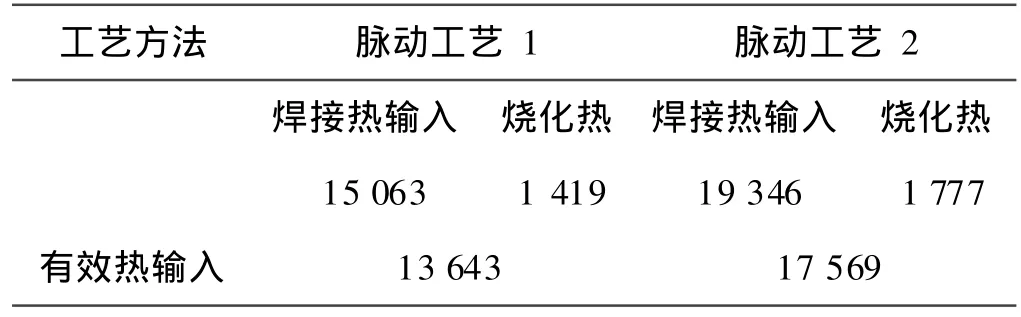

本试验对两个脉动工艺进行了对比试验(见表1)。虽然焊接都采用脉动闪光工艺,但是焊接热输入有较大差别。“脉动工艺 1”的有效焊接热输入为13 643 kJ,“脉动工艺 2”的有效焊接热输入为17 569 kJ,“脉动工艺 2”的有效焊接热输入比“脉动工艺 1”提高 29%。

表1 U 75V钢轨闪光热输入 k J

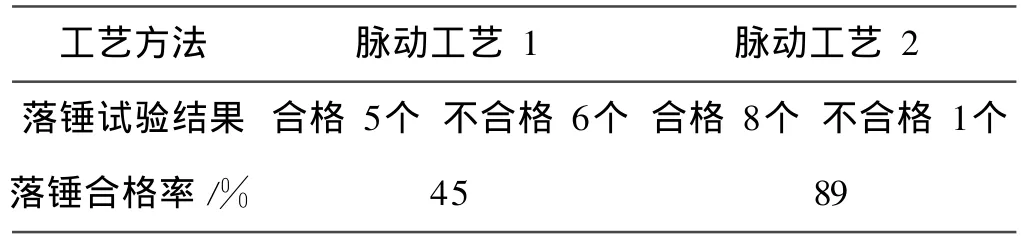

落锤试验结果如下所示(见表 2)。“脉动工艺 1”落锤试验进行了 11个,其中 5个合格,6个不合格,合格率只有 45%。“脉动工艺 2”落锤试验进行了 9个,其中 8个合格,1个不合格,合格率上升到 89%。由此看来,一定要重视移动钢轨闪光焊的热输入问题。

表2 U 75V脉动闪光工艺落锤试验结果

应当引起注意的是,一些客观因素往往会引起焊接热输入下降。例如 K922焊机经过一段时间使用后,有一组汇流排可能会出现开裂,使得回路铜截面积下降,焊接电流减小,从而导致焊接热输入下降。解决这一问题的方法是更换汇流排。另一原因是与电极接触的钢轨表面部位的除锈不彻底有关。由于焊接电流达到几万安培,同时电压较低,因此,钢轨表面除锈不彻底就会使次级回路的总电阻增加,电流下降。焊接部位的热输入大幅度下降。

3.2 接头热处理

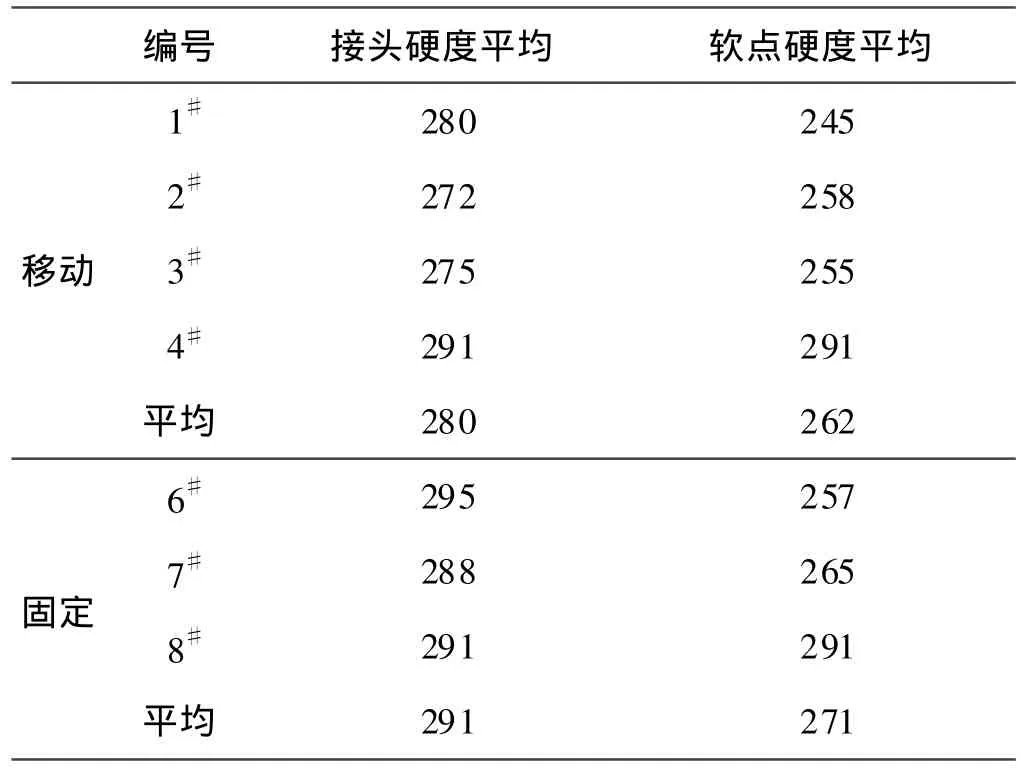

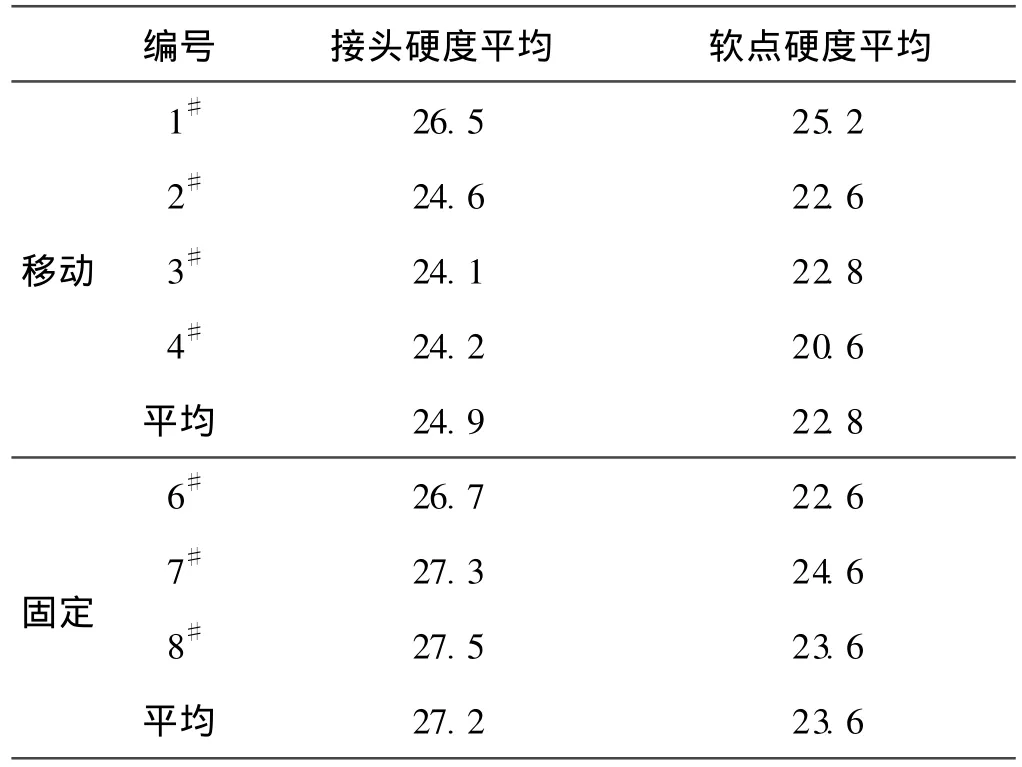

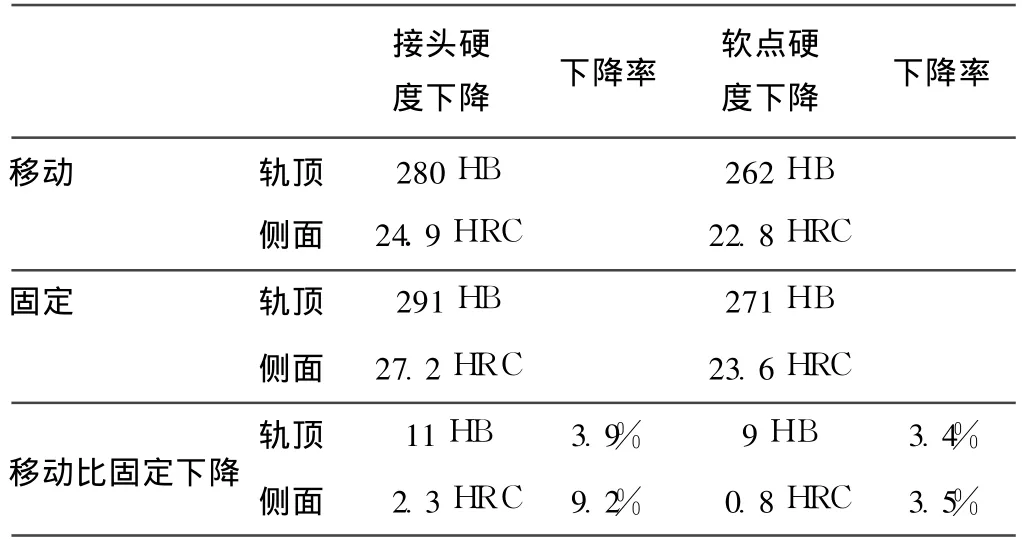

现场移动钢轨闪光焊的接头热处理目前只能采用火焰加热方法,并且普遍采用气压焊的加热器,人工控制火焰和时间。热处理以后不进行喷风处理,因此,又使焊接接头的硬度会低于母材。与工厂焊接的中频热处理 +喷风相比较存在一定差距。试验结果分别见表3、表 4和表 5。总体看现场移动钢轨闪光焊的焊接接头硬度略低于固定式钢轨闪光焊。

表3 U 75V闪光焊接头轨顶面硬度 HB

表4 U 75V闪光焊接头纵断面硬度 HRC

表5 U 75V闪光焊接头移动与固定硬度对比

3.3 接头平直度

焊接接头平直度测量以前一直采用直尺 +塞尺,因此,测量结果误差较大,并且只能反映三点(即两端和接头中部)。本次测量试验采用了进口专用的平直度测量仪,可以记录焊接接头 1m范围内的所有平直度情况。但对于钢轨母材进行测量发现,基本在 ±0.1 mm范围内,说明平直度测量仪或钢轨本身也存在一定误差。为此将规定测量下限扩大到了 -0.1mm。

由于现场焊机焊接的对中、矫直和打磨手段有限,因此,移动式钢轨闪光焊的接头平直度很难与固定式相比。为此,对某城市地铁的移动式钢轨闪光焊的接头进行了测量,共检测接头4 608个,其中,移动闪光焊接头4 378个,接头平直度在 -0.1~0.3 mm范围的为1 171个,占总数的 27%。这一结果与施工单位用“直尺 +塞尺”方法测量的结果存在很大差距。经过分析认为采用“平直度测量仪”的结果更为可信。同时,采用同一把测量仪对京津城际的固定焊进行测量,京津城际的结果接头平直度都在 -0.1~0.3mm范围内。

对部分超出 -0.1~0.3 mm移动闪光焊接头进行再次打磨。整修合格率达到 74%。

4 结论

1)移动式钢轨闪光焊在我国的发展速度很快,集装箱焊机和焊轨列车已经可以自主生产,该方法将成为我国钢轨现场焊接的主要手段;

2)焊接工艺试验表明,采用脉动闪光工艺更有利于确保焊接热输入,从而提高高强度钢轨的焊接接头的抗冲击能力;

3)移动闪光焊接头由于现场焊接条件所限,其热处理质量和平直度质量的稳定性与固定式闪光焊比较还存在一定差距,有待于进一步研究和完善。

[1]耿锦,潘声启,张虎.时速 300 km铁路客运专线长钢轨焊接施工方案[J].中国铁路,2005(8):64-68.

[2]王新年,戴虹,吕其兵.钢轨高效化闪光焊技术[J].电焊机,2005,35(5):50-54.

[3]李怡.移动闪光焊接配合长钢轨运输自卸车换铺无缝线路施工技术[J].铁道建筑,2008(5):91-93.

U213.9+2

B

1003-1995(2010)02-0106-03

2009-07-21;

2009-11-15

铁道科学研究院基金项目(2007Y 156)。

丁韦(1960— ),男,浙江镇海人,研究员。

(责任审编 王天威)