采用化学助剂提高生产效率和灵活性

采用化学助剂提高生产效率和灵活性

当今的造纸者面临着提高生产效率的挑战,令这种挑战更加艰难的是纸厂要在产品只是处于设想阶段的情况下规划造纸投资并进行生产,或者是生产完全不同类型的纸种。

一个明显的例子是关于那些需要生产较大定量范围纸种的纸机。这些纸机需要在干网的选择、化学助留助滤系统、纸机构造和生产之间达到平衡和协调,从而被迫以降低某些纸种生产效率的代价来提高其他定量纸种的生产效率。这种做法使某些纸种的生产效率低下,纸机车速降低,纸页质量受到很大影响,或者带来了直接的经济损失,比如能耗和化学品用量的增加。

很多时候,这种生产效率降低的情况可归因于高定量纸页的脱水。当纸页定量增加而纸机构造不变时,纸机便会因蒸气不足而降低车速并减少产量。如果采用稳定的化学助留助滤系统,脱水效率就会得到提高,从而增加车速,但是这必然会导致纸页成形匀度变差并造成纸页的其他质量问题。

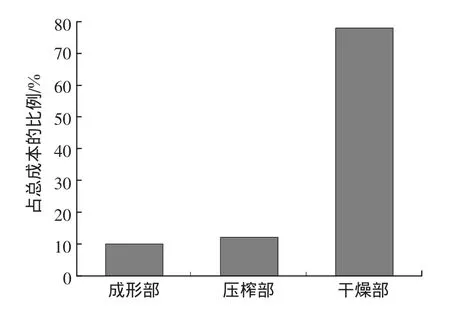

其实在生产更高定量纸种时,有很多既有效果又有效率的方法来提高生产效率。化学脱水剂的应用就是其中一种可行的方法:可以在不影响纸页匀度和其他物理性质的前提下促进已存在的助留助滤体系作用的发挥。纸机最根本的目的就是要将浆料悬浮液中的水去除掉。当纸页从成形网部到压榨部再到干燥部的过程中,纸页脱水成本成倍地增长,见图1。

图1 纸页在成形、压榨和干燥的过程中,脱水成本不断增加

图1还可以看出,纸页脱水方式和速率影响到了纸页最终质量和纸机运行效率。早期脱水太强烈,则会影响纸页匀度;而脱水量不足,则会增加脱水成本并且影响纸页强度。造纸界普遍接受的观点是,在进入干燥部纸页每脱除1%质量分数的水分就会增加11%~13%的强度,同时减少3%~4%的蒸气需求量。造纸工作者可通过采用机械和化学方法对脱水的位置和速率进行调整,对脱水进行优化从而减少成本和提高纸机运行效率。

1 脱水助剂技术

国外某造纸化学品公司的VeloxTM脱水助剂技术(下简称“脱水助剂技术”)设计为湿部方案。该方案是由活性聚合物和工业硼硅酸盐组成的微粒助留体系。在该方案中,用于脱水助剂技术的聚合物在湿部淀粉和微粒(工业硼硅酸盐)之间进行添加。一旦助留体系得到优化,脱水助剂技术中所用到的助剂用量将随着干燥部的蒸气消耗情况而发生改变。脱水助剂技术可以将脱水作用从网部延伸到压榨部,这样便减少了进入干燥部的水分同时降低了蒸气消耗,还可以提高原来受到干燥部限制的纸机车速。脱水助剂技术的其他优点是:可以在生产低定量纸种时提高压榨压力以提高湿纸页的强度并提高纸机的运行性能,同时也可以在高效率压榨可承受较低压榨压力条件下提高纸页的松厚度。

2 脱水助剂技术的应用

脱水助剂技术在大部分情况下可以使定量大于75 g/m2的不含机械浆未涂布或涂布纸的脱水效果得到改善。通过增加压榨压力,干燥部的蒸气消耗量明显降低,或者在保持干燥部条件不变的情况下可以使纸机车速提高10%。另外,在轻量涂布纸中,采用脱水助剂技术可使压榨部纸页的固含量提高1%~2%,达到25%,水分波动也降低了2个西格玛(sigma)。这表明,纸页可以在可接受的水分范围内进入到施胶压榨。同时表明,纸机高效运行可以不通过改变压榨毛毯或者牺牲纸机运行效率和纸页质量而获得。

2.1 应用实例1

一家生产定量为100~300 g/m2的不含机械木浆涂布纸的纸厂需要在短时间内生产出多种定量的纸种来满足客户的订货,但同时需保持纸机生产效率以避免生产成本的波动。该纸厂首先采用脱水助剂技术生产定量大于150 g/m2的纸种。

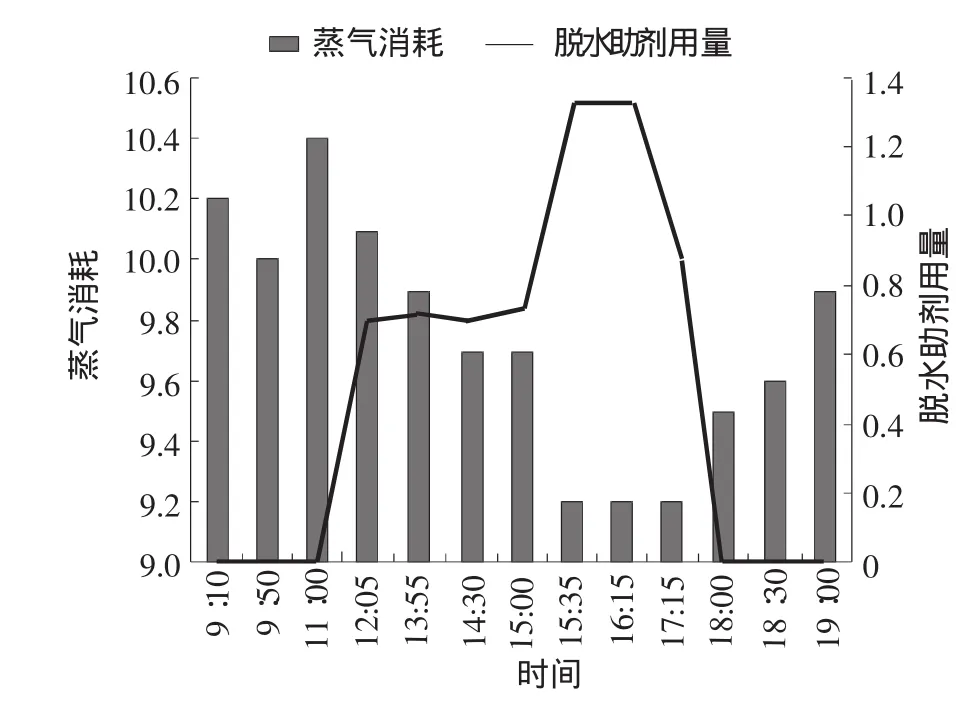

应用中,在几小时的时间里,脱水助剂用量从0.7个剂量单位增加到1.3个剂量单位,随着助剂用量的增加,蒸气消耗量减少了5%,见图2。

图2 生产定量为300 g/m2纸种的试验情况

原纸水分从7.2%降低到5.6%。原纸水分的降低并没有给纸页质量带来负面的影响。通过改善原纸水分的含量,不但有效地将水从浆料悬浮液中移除,而且改善了纸页质量;同时,减少了干燥部的蒸气消耗,从而降低了纸页断头的风险。

2.2 应用实例2

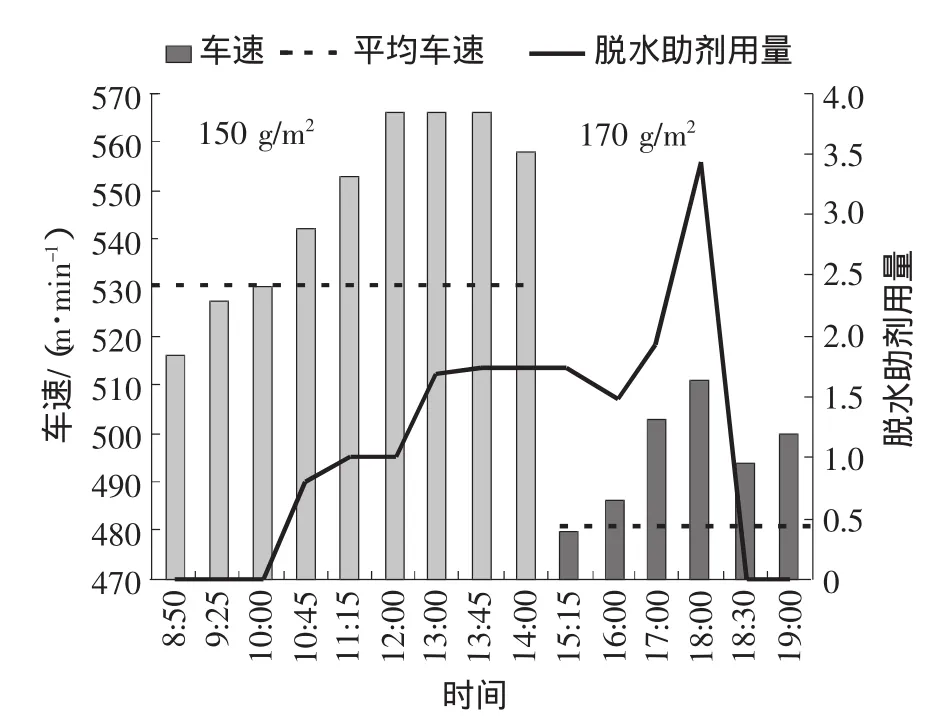

脱水助剂技术还应用于定量为150 g/m2和170 g/m2的纸种生产中。该应用是为了考察活性聚合物在不同定量下对车速的影响效果。试验结果表明,在助剂最佳用量下,上述纸种的生产车速都平均提高了30m/min,见图3。

由图3可以看出,试验中纸机车速可以达到并超过先前的最大值。这说明添加脱水助剂能够提高受烘干能力所限制的纸种的生产车速,并且能在车速受到蒸气用量限制时对该技术进行灵活应用。使用该技术的另外一个好处就是可以提高纸页的灰分留着率,并且可以避免这些纸种在高灰分留着率下产生的对纸页匀度不利情况的出现。

2.3 应用实例3

图3 生产定量为150 g/m2和170 g/m2纸种的试验情况

某纸厂要生产出高定量的纸种,但超出了纸机初始设计的能力范围。生产高定量纸种需要更多的蒸气来干燥纸页,这样一来,纸机的生产效率就降低了,进而无法跟其他运行情况良好的纸厂进行竞争。这种现象在生产定量为148 g/m2或者更高定量的纸种中最为明显。甚至,生产效率的降低会危及纸厂的生存。

经过对纸机调查后发现,采用脱水助剂技术可以解决上述问题,即采用该技术所用助剂在流浆箱冲浆泵的引程侧加入并不断变化其用量。试验关键是要通过该化学品公司的TrendGenTM统计软件对基准化(benchmarking)影响因素进行记录和分析。分析内容包括真空伏辊压力、烘缸速度和蒸气耗量的变化,进而检测脱水助剂技术在改善压榨效率、纸机生产效率和能量节省上的功效。

在首次生产定量为148 g/m2的原纸试验中,脱水助剂技术改善了成形部的脱水:当降低真空伏辊压力并对蒸气压力进行控制时,1.5个剂量单位的脱水助剂使车速增幅超过了30 m/min,见图4。

2.4 应用实例4

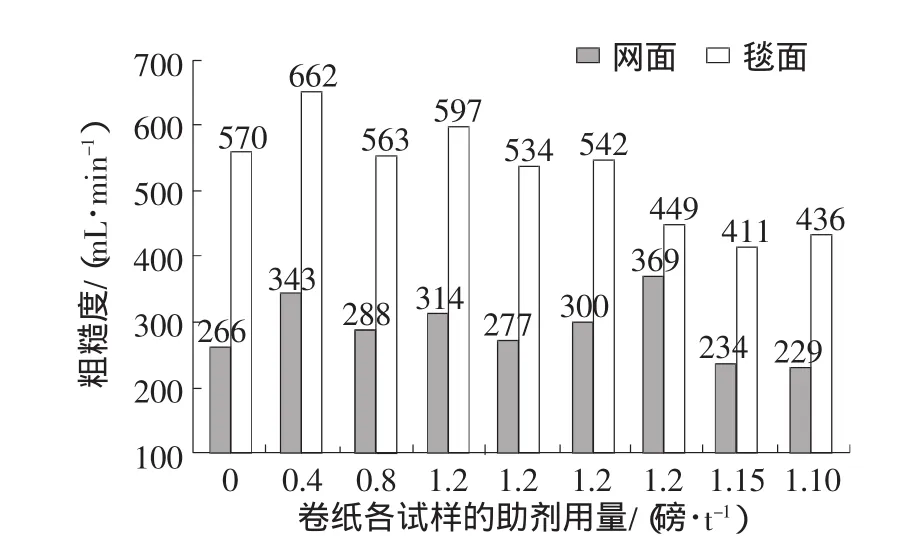

在另外一个应用实例中,一家较大的不含机械木浆未涂布纸生产商需要提高产品的生产效率,特别是针对高定量的纸种。在采用了脱水助剂技术后,纸机干燥部的蒸气压力明显降低了。干燥负荷的降低使得纸机车速增加了5%。除了车速得到提高以外,蒸气和纸页横幅水分的波动也降低了3个西格玛。纸页横幅水分波动的减少使施胶引纸更容易,纸页在施胶辊处的褶皱现象也得到了改善。另外,纸页的分析检测表明,脱水助剂技术使得纸页网面变得致密,网面和毯面的粗糙度差异也变小了。卷纸试样分析表明,采用脱水助剂技术可使纸页粗糙度的两面差降低20%,见图5。

图5 采用脱水助剂技术可使纸页粗糙度的两面差降低

3 结束语

现有纸机的灵活性和运行效率可以通过许多方法进行改善和提高。脱水助剂技术就是其中一种可行的方法。化学助剂可以提供经济可行的解决方案来提高纸机效率从而体现灵活性,同时带来如降低能耗和资产优化等可持续的好处。

(王亮 编译)

book=2,ebook=68