医药灭菌车间中数据采集与监控的实现

侯运河,杨慕升

(山东理工大学机械工程学院,山东 淄博 255049)

制药企业灭菌过程产生的实时数据如果不能被实时采集和监控,将会降低生产的效率以及药品的生产质量.鉴于此种情况,数据采集和监控系统的设计受到人们的关注并迅速被认可.本文结合某制药企业的实际情况,对灭菌系统中数据的采集和监控系统进行设计,将采集到的温度、压力等模拟量由计算机转换成数字量并进行存储、处理、显示或打印.数据的采集和监控不仅对灭菌环节,而且对整个生产环节和产品的质量都有很重要的影响,具有很好的应用前景和现实意义.

1 系统需求分析

设计以某制药企业灭菌车间为实际应用场所,分析每批产品灭菌的实际过程以及灭菌过程中的工艺参数,实现灭菌柜中数据的采集和实时监控.灭菌车间以“批”为单位,对进入灭菌柜中的每批产品进行高温蒸汽灭菌,使相应的参数满足灭菌的要求.以车间内某一批号的葡萄糖注射液灭菌为例,分析灭菌过程中各灭菌参数的大小.根据药品质量规范以及灭菌的具体要求,在药品灭菌的过程中要控制灭菌环境的温度、压强以及灭菌的时间,也就是说温度、压强和时间这3个参数决定着药品的灭菌环节是否已经完成并且成功.

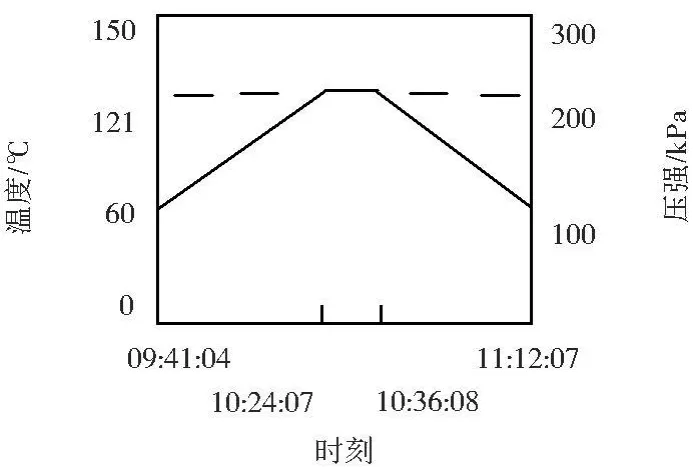

车间内对葡萄糖注射液的灭菌过程如图1所示,通过数据采集和微机监控实现对灭菌数据的采集和过程的监控.由图1可知,整个灭菌过程所需时间为91.05min,其中温度上升时间为43.05min,恒温灭菌时间约为12.017min,冷却时间约为35.983min.在整个过程中要控制每一时间段上的温度和相应的压强.

基于制药企业灭菌过程的具体要求,在数据采集和监控过程中要完成以下工作:①采集灭菌柜中温度和蒸汽压力的实时数据;②处理采集到的温度和蒸汽压力的模拟信号;③采集数据的屏幕显示和存储;④人机交互,人能够对采集系统发出指令.

图1 葡萄糖注射液的灭菌过程

2 数据采集系统的选用

设计时,可针对灭菌过程中的具体要求选用合适的数据采集和监控系统.目前,数据采集系统分为两类:(1)采集卡内置型数据采集系统;(2)采集卡外置型数据采集系统.

2.1 采集卡内置型数据采集系统

采集卡内置型数据采集系统的核心为数据采集卡,采集卡通常被安装在主机箱内的任何一个ISA总线插槽中,信号电缆从机箱外部直接接入.这种安装方法虽然可行,但存在一定的局限:采集卡易受机箱内环境的干扰,易造成采集数据的不准确,而且由于受计算机插槽数量和地址、中断资源的限制,不可能挂接很多设备[1].针对以上局限,根据设计的实际需要,本文采用采集卡外置型数据采集系统来完成灭菌过程中数据的采集和监控任务.

2.2 采集卡外置型数据采集系统

采集卡外置型数据采集系统与内置型数据采集系统的原理一样,所不同的就是将数据采集卡放在主机的外部,传感器将采集的数据传送到数据采集站再做进一步处理.在制药企业的灭菌车间里,灭菌柜中采集的数据最终传送到PC机显示并存储.由于现实条件的限制,在灭菌车间中,传感器到PC机还存在一段距离.在这种情况下,必须考虑信号的传输介质以及传输方式对传输信号造成的影响.基于对实际情况的考虑,采用了串行总线技术构成的灭菌柜远程数据采集和监控系统.

3 数据采集系统的设计方案

3.1 方案的比较

目前,串行总线有RS-485、USB、现场总线等.采用RS-485总线技术对现场数据进行采集、管理,相对于如FF、CAN、Lon Works、Profibus等现场总线系统而言,具有明显的优越性,在一定时间内它仍是中小规模数据采集系统的主要形式[2],因而RS-485总线系统得到人们的认可并被应用在本次设计中.但仅采用RS-485总线模块将传感器在采集现场采集到的模拟量数字化的传输方式数据传输速度慢,不利于实现系统的实时性,会给本次设计和企业的实际应用带来限制.基于对实际条件的考虑,能够弥补这种限制的USB也被应用到本次设计中.USB(Universal Aerial Bus,通用串行总线)的优点为:传输速度快、设备安装和配置容易、易于扩展、能够采用总线供电、使用灵活而且还可以提供电源.但是USB也有其应用障碍:传输距离是限制USB在灭菌车间现场应用的一个障碍,即使增加了中继或者Hub,USB传输距离通常也不超过几十米[3],这个传输距离对于制药企业的灭菌车间而言显然太短了.所以在实际应用中采用RS-485总线和USB配合使用,以保证采集系统更高的实时性和准确性.

3.2 方案的选用

由图1可知,灭菌柜中为高温高压环境,所以选择的数据采集系统应能适应恶劣环境,不会因为恶劣环境的影响而造成采集精度的下降甚至数据采集的失败.集散型数据采集系统是用数字信号代替模拟信号传输,有利于克服常摸干扰和共模干扰.因此,这种系统适合于灭菌柜中高温高压的环境.

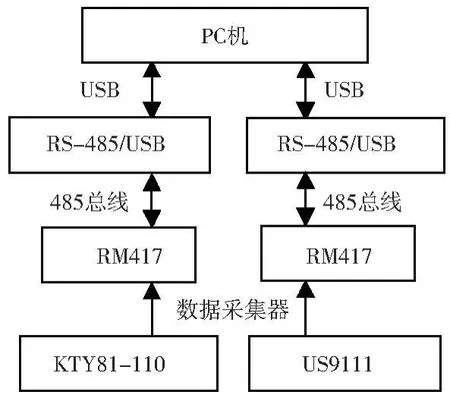

基于制药企业实际的灭菌过程,本系统使用集散型数据采集系统对灭菌柜中的温度值和蒸汽压力值进行采集和监控,集散型数据采集系统框图如图2所示.图2中,数据采集系统的最前端为传感器,传感器是灭菌柜中温度和压力因子数据采集的重要器件,用来感知环境因子的变化.

对于采集信号的传输介质,本设计采用USB和RS-485相结合的方式.USB和RS-485相结合构建数据采集系统的方案是:在灭菌车间采集现场,PC机端有一个双向RS-485/USB的转换接口,利用RS-485总线协议和USB相结合和这个双向RS-485/USB的转换接口接收RS-485总线模块的数据并通过USB接口传输至PC机,将数据采集器采集到的模拟量进行滤波、放大、模数转化等处理[4].而PC机向数据采集设备发送数据的过程正好相反;PC机向USB口发送数据,该数据通过RS-485口发送,再通过RS-485/USB转换接口转换为RS-485总线协议向远端输送.

图2 集散型数据采集系统框图

4 监控系统的设计

为了更加准确地测量灭菌的温度,在灭菌柜中采用4个温度传感器来分别测量灭菌柜中4个边角的温度.为了保证测量温度的准确和均衡,在实际灭菌时,要以至少3个温度传感器的温度同时达到灭菌温度为准,也就是至少3个温度传感器的温度达到121℃时,灭菌过程正式开始.

灭菌柜中的最高温度在130℃左右,最高压强为300kPa,所以,选用的温度传感器的最大测量值要大于130℃,压力传感器的绝压最大值应大于300kPa.在满足测量范围的基础上,传感器的精度也是需要考虑的一个重要因素,传感器精度的高低是影响数据采集系统精度、可靠性和成本的重要因素之一.在精度、可靠性满足系统要求的情况下选择价格适宜的传感器.

温度传感器采用KT Y系列温度传感器KT Y81-110,该传感器的测量温度范围为-50~150℃.压力传感器采用规格为US9111的气压传感器,该传感器的工作温度为-40~125℃,可提供100kPa、200kPa、350kPa和700kPa的绝压量程.

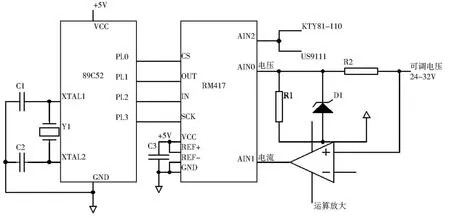

RM417为远端模拟量采集模块,适用于各类工业现场,可采集16路信号,并通过RS-485接口与上位机进行实时通信.RM417采用ADS7808A/D转换芯片进行12位模数转换,采用单片机89C52对ADS7808转换的信号进行数据处理,并通过RS-485通信线与上位机通信.采集系统硬件连接图如图3所示.

图3 采集系统硬件连接图

4.1 数据采集过程设计

根据灭菌环境的需要,主机放在距离灭菌柜较远的监控室中,主机与采集系统通过USB相连,按照如图2所示的连接方式将硬件连接好.整个系统在运行时,先由最前端的温度传感器KTY81-110和气压传感器US9111分别采集灭菌柜中的灭菌温度和灭菌的蒸汽压力,将采集到的模拟量传送到数据采集站RM417中进行数字化处理,即对模拟信号进行二次数据计算(通常把直接由传感器采集到的数据称为一次数据,对一次数据进行某种数字运算而获得的数据称为二次数据)[5],然后由RS-485总线协议将数据上传.在PC机端有一个双向RS-485/USB的转换接口,利用这个转换接口接收RS-485总线模块的数据并通过USB接口传输至PC机进行分析处理.而PC机向数据采集设备发送数据的过程正好相反.

在图2中,关键设备除了RM417外,还有RS-485/USB转换器.应用National Semiconductor公司的USBN9602+89c51+MAX485可以实现这一功能,在实际应用中取得了良好效果.需要特别说明的是,在RS-485/USB转换器中,RS-485接口的功能和通常采用的RS-232/RS-485转换器中RS-485接口的功能完全一样,也就是说,一个RS-485/USB转换器能够完全取代RS-232/RS-485转换器.

4.2 系统软件设计

RM417为单端16通道,通过物理层最终完成主机与从机的数据传送.在灭菌柜的数据采集过程中,主机和从机之间传送的命令是ASCII格式,模块地址和数据是十六进制格式[6].在系统中,从机完成数据采集、预处理和上传数据等任务,主机完成数据的集中处理任务,所以数据采集通信软件要使主机和从机协调一致地工作,以减小数据通信对系统的影响.

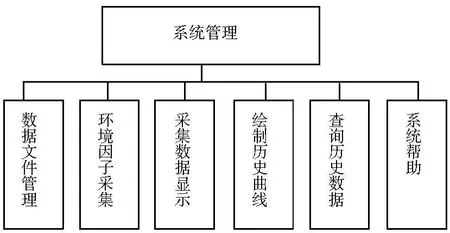

采集到的数据不仅要在界面显示,而且还要存放到数据库中,供数据的对比和查询.设计不仅要实现数据的界面显示,而且还要便于实现以后的数据查询和比较的功能.采用层次模型组织数据进行采集系统软件的设计,其结构图如图4所示.

图4 数据采集系统软件结构

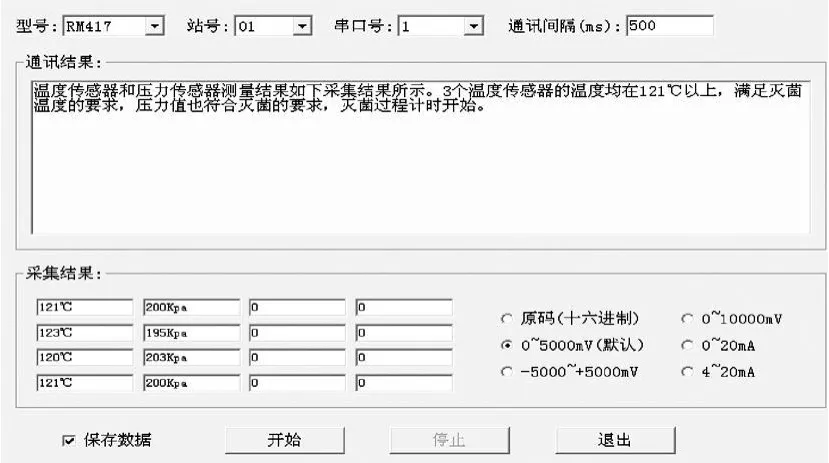

采用C++Builder6.0作为采集通信软件界面的开发工具,采用SQL Server创建的数据库存放数据,数据查询采用SQL查询语言.整个人机交互功能设计的重点是人机交互界面以及数据库的创建.由Form3窗体制作的人机交互界面如图5所示.

图5 数据采集系统的人机交互界面

Form3窗体使用了3个ComboBox组件、17个DBEdit组件、6个RadioButton组件、1个Check-Box组件、3个BitBtn组件、4个Label组件、2个GroupBox组件,这些组件组合设计完成了人机交互界面.用SQL Server创建系统所需的命名为QDYY的数据库,数据库创建的过程中需要根据灭菌的实际需求建立数据表,如建立Results表.整个系统的查询功能由SQL语言来实现,交互界面和数据的连接需要用到ADOQuery控件,在控件中加入代码Select*from Results实现数据库与界面的连接显示.

5 结束语

以制药企业灭菌车间为应用环境,应用PC机、数据采集卡和SQL Server等软件开发工具设计了针对灭菌柜的数据采集和监控系统.该系统具有采集数据准确、迅速,数据显示同步、实时等优点,大大提高了产品灭菌的效率和质量,具有广泛的应用价值.

[1]马明建.数据采集与处理技术[M].2版.西安:西安交通大学出版社,2005.

[2]陈在平.现场总线及工业控制网络技术[M].北京:电子工业出版社,2008.

[3]薛园园,赵建领.USB应用开发实例详解[M].北京:人民邮电出版社,2009.

[4]祝常红.数据采集与处理技术[M].北京:电子工业出版社,2008.

[5]陈文兵.仿生感知机器人实验平台相关技术研究[D].北京:中国科技大学,2007.

[6]Gu Shuan-cheng,Su Pei-li.Computer simulaton of grout flowing in intermittent fractured network[J].Intelligent Computing Technology and Automation,2009,2(1):15-18.