可用于MEMS加工的金属粉末注射成型工艺

石庚辰

(机电工程与控制国家级重点实验室北京分部,北京 100081)

0 引言

微小型化技术是引信技术重要发展方向,它为新原理、新体制引信的研究,以及提高引信安全性和作用可靠性,提供了技术保证。而微机电系统(MEMS)技术则是实现引信微小型化的重要技术途径[1-3]。

MEMS在我国引信界几乎尽人皆知,但是对其加工工艺了解的人不多,只有与集成电路工艺相仿的印象。即使有所了解的同志,除了LIGA技术和UV-LIGA技术以外,也未必知道还有其他加工方法,从来未见有关其他加工方法的文献。实际上,除这两种工艺外,金属粉末注射成型(Metal Powder Injection Molding,简称MIM)等许多工艺均可用于MEMS加工,并且MIM 工艺在其中特别优异[4]。

为了促进MEMS在引信中的推广应用,在对国内相关文献资料进行初步调研的基础上,本文综述金属粉末注射成型工艺,以期引起引信界的重视。

1 引信MEMS零件和加工工艺概况

MEMS技术是在微电子加工技术的基础上发展起来的。MEMS器件和系统具有体积小、重量轻、功耗低、机械电子合一等优点,因此在航空、航天、汽车、生物医学等诸多领域,尤其是在军事领域得到广泛应用。

目前,MEMS技术在引信中应用主要分为两大部分:一是利用各种MEMS传感器探测引信发射环境、飞行环境,以及碰目标信息,用于引信安全系统的转换和发火系统的起爆控制;二是用于引信的安全系统,减小安全系统的尺寸。

引信微机电射频器件(RF MEMS)也是一个重要的发展方向。

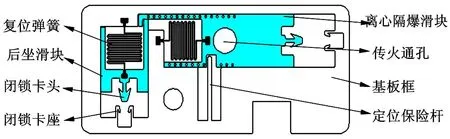

图1是一个采用 LIGA技术加工的引信典型MEMS保险机构。

图1 引信典型MEMS保险机构Fig.1 Typical MEMS arming mechanism of fuze

从图中可以看到:由于MEMS加工技术的特点,采用MEMS加工技术加工的引信安全系统为一种片状结构,整个机构的平面尺寸约为12 mm×8 mm,其厚度方向(单层)不超过1 mm,机构中基板框的尺寸较大,约为10 mm量级,其他零件如弹簧、滑块等的特征尺寸为几十微米到几毫米。

为保证可靠隔爆和机构有足够的强度,要求安全系统采用金属材料制成,而集成电路常用的硅和锗不能胜任,并且厚度达不到要求。因此其加工采用LIGA或准LIGA工艺,材料为镍。

LIGA一词来源于德语Lithographie,Galvanoformung和Abformung三个词语的缩写,表示深层光刻、电镀、模铸三种技术的有机结合,是20世纪70年代末由德国Karlsruhe原子能研究所的Ehrfeld教授开发的。

LIGA技术经多年发展,已显示出它的优点[5]:

1)深宽比大,准确度高。所加工的图形准确度小于0.5μm,表面粗糙度仅10 nm,侧壁垂直度大于89.9°,纵向高度可达500μm以上。

2)用材广泛。从塑料(PMMA、聚甲醛、聚酰胺、聚碳酸酯等)到金属(Au,Ag,Ni,Cu)到陶瓷(ZnO2)等,都可以用LIGA技术实现三维微结构。

3)采用微复制技术,可降低成本,批量生产。

LIGA技术虽然具有突出的优点,但是,其强X光源由复杂而又昂贵的同步加速器获得,其掩膜板的制备费时又复杂。为解昂贵的X光源和特制掩膜板的问题,人们开展了一系列准LIGA技术的研究,其中目前应用较多的是以紫外光(UV)代替X光的UV-LIGA技术,UV-LIGA技术光源为汞灯,所用的掩膜板是简单的铬掩膜板。尽管准LIGA技术的特点与LIGA技术还有较大的差别(如其深宽比一般只有20左右),但由于其加工费用较低,对于深宽比等要求不高的场合(如引信安全系统),还是能够满足要求的。

实际上,MEMS零件加工方法并非只此两种,注射成型、塑料热压印、粉末金属烧结、铝和锌微米压铸,直至精密切削加工(如铣削、线切割等)均可用于MEMS零件加工,尤其是引信零件尺寸远大于微米量级,采用诸如上述的工艺应该能够满足要求。

2 金属粉末注射成型工艺

2.1 金属粉末注射成型工艺概况

金属粉末注射成型工艺(MIM)是传统粉末冶金工艺与现代塑料注射成型技术相结合而产生的一种新型近净成形技术,被认为是21世纪最有发展前途的零部件生产方法[6-7]。

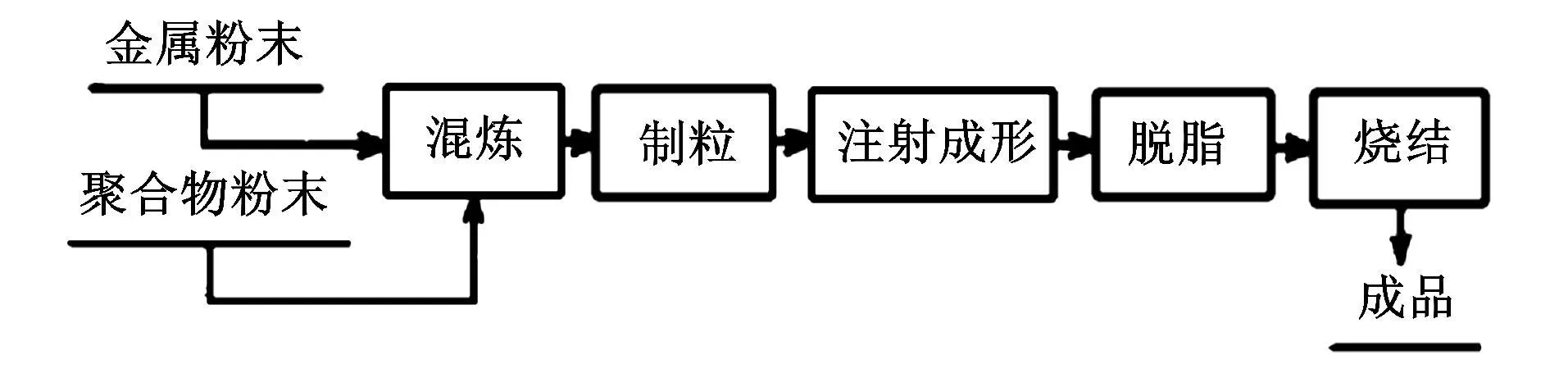

MIM工艺主要由粉末及粘结剂的准备、混炼、注射、脱脂、烧结等五个基本工序所组成,每一工序都将影响MIM 产品最终性能。其中,以粉末的准备尤为重要,粉末选用不当不仅影响最终产品的性能,而且还影响整个工艺的顺利进行。

传统金属粉成型是在外加压力作用下,金属粉未通过颗粒重排、塑性流动而得到致密化的工艺过程。由于金属粉末的流动性较液体差,一些具有外部切槽、横孔、盲孔、外螺纹、凹台、表面滚花等形状的零部件,难以一次成形,MIM采用一定比例的高分子聚合物粘结剂与金属粉末制成具有良好流动性的均匀混料,以实现像塑料制品注射成型一样成形复杂形状的零部件后,再经脱脂、烧结而得到最终产品。其基本工艺流程如图2所示。

图2 MIM成型工艺流程Fig.2 Process of MIM molding

作为传统粉末冶金成型技术的发展,金属粉末注射成型技术可以制造前者无法制造的零部件,从而拓宽了粉末冶金技术的应用领域。与传统粉末冶金成型技术相比,金属粉末注射成型技术不仅能制造形状更复杂的零件,而且能在一定程度上克服传统粉末冶金产品存在的密度、组织、性能不均的现象;与精密铸造技术相比,金属粉末注射成型技术在提高零件精度、避免铸造的成分偏析等问题的同时,大大地提高了生产效率。

2.2 MIM加工材料

只要能制得细粉的各种金属材料,都可作为MIM的加工材料,其应用材料已覆盖普通钢、不锈钢、工具钢、硬质合金、高密度合金、超合金、金属间化合物、磁性材料、陶瓷材料、复合材料等领域。

MIM加工材料的种类远多于 UV-LIGA工艺的材料,这为引信零部件的设计提供了更多的选择。

2.3 MIM加工精度

一般认为,MIM加工零件的精度为±0.3%。而实际上,在生产条件下,MIM保证达到±0.3%还比较困难,这成为MIM产品扩大市场的关键不利因素。尺寸超差成为废品率提高和产品成本增加的重要原因。所谓生产条件,是指在生产厂条件下所生产的某MIM 零件超过5万件/批,而不是在实验室中得到的个别例子的某个尺寸的精度。

20世纪80年代末,日本Niepon Seisen公司报道:尺寸精度可以控制在±0.5%~±0.7%;20世纪90年代,美国Parmatech、以色列Metalor 2000公司报道为±0.3%,德国Thale公司为±0.2%~±0.4%;1993年,德国BASF公司报道尺寸精度已经控制在±0.1%;1997年该公司报道尺寸精度最好可以控制在±0.05%[8-9]。

表1列出了一些生产中测定的数据[7]。

表1 有关MIM生产零件尺寸公差Tab.1 Tolerance for parts fabricated by MIM

以上数据表明,MIM工艺的精度是可以满足引信零件要求的。

3 金属粉末注射成型工艺的应用

采用MIM工艺加工的产品广泛地用于航空航天、汽车、电子、军工、医疗、日用品及机械领域。MIM制品已批量用于钟表、医疗器械、生物工程、计算机工程、枪械武器、办公机械、仪器仪表、电子通讯、纺织机械、食品饮料机械、体育娱乐器件等领域,正在竭力进军汽车制造工业。MIM零件的应用市场不断扩大,潜力巨大,有着发展的良好机遇。

MIM技术目前主要应用领域及其典型产品见表2所示[9]。

应用举例:

1)钟表工业

在石英表中,高频石英振荡的低频计时脉冲启动步进马达,马达驱动齿轮机构,带动钟表指针。步进马达的转子包括小齿轮轴、小齿轮和永磁体。采用微注射成型制造钟表转子,其典型尺寸为外径1.50 mm、内径0.35 mm、厚 0.50 mm 。

2)“空中公共汽车”A380型飞机

在A380型飞机的制造中首次使用了金属注射

成型零件,A380型飞机使用的金属注射成型零件是采用316L不锈钢制造而成,这些金属注射成型零件被应用于组装A380型飞机中使用的微动开关。一个金属注射成型零件可替代原微动开关中的

11个部件,一套金属注射成型零件可替代A320飞机中使用的22个零件,使用金属注射成型零件减少了购买、储存和组装的费用。

表2 MIM技术目前主要应用领域及其典型产品Tab.2 Present application of MIM and its main products

表2中,地雷转子本身就是引信零件,微型齿轮亦可用于引信MEMS机构,缝合针、表带等与引信MEMS零件相仿,可见金属注射成型工艺是可以用于引信MEMS加工的。

4 金属粉末注射成型工艺的优缺点

4.1 MIM的优点

从MIM的工艺本质分析,它是目前最适合于大批量生产高熔点材料、高强度、复杂形状零件的工艺,其优点可归纳如下[8,10]。

1)MIM可以成型三维形状复杂的各种金属材料零件(只要这种材料能被制得细粉),如各种外部切槽、螺纹、锥形外表面、交叉孔和盲孔、凹台与键销、加强筋板、表面滚花等。零件各部位的密度和性能一致,即各向同性,这为零件设计提供了较大的自由度。

2)MIM能最大限度制得接近最终形状的零件,尺寸精度较高。

3)即使是固相烧结,MIM制品的相对密度可达95%以上,MIM产品的力学性能一般优于模压和精密铸造产品。

4)MIM可以制取微观复合材料或宏观复合材料的零件,以充分发挥不同材料的优异性能。还可以制造微米级粉末尺寸的零件。

5)MIM可方便地采用一模多腔模具,成型效率高,模具使用寿命长(磨损小),更换调整模具方便快捷。

6)MIM 材料适应性广,自动化程度高,生产成本低,材料的利用率几乎可以达到100%。

7)产品转向快。生产灵活性大,新产品从设计到投产时间短。

8)MIM特别适合于大批量生产,产品性能一致性好。如果生产的零件选择适当,数量大,可取得较高的经济效益。

很明显,后几项使得生产成本大幅度降低。

4.2 MIM工艺存在的问题

高强化、功能化、形状复杂化、微型化、精密化、复合化是21世纪零件的发展趋势,这使MIM 面临巨大的机遇和严峻的挑战 。当前MIM的发展要解决的问题是[5]:1)改进现有的和开发新的制粉方法,生产粒度和化学成分稳定、高振实密度、价廉的MIM用细粉;2)开发新型粘结剂系列及其脱粘方法,提高粉末承载量,缩短脱粘时间,避免脱粘坯的变形和缺陷;3)MIM工艺参数的自动化精确控制;4)MIM标准的建立。

4.3 各种MEMS加工工艺对比

美国的C.H.Robinson对比了不同的MEMS制造工艺,并列出了这些工艺性能比较表,如表3所示。

在表3中有两项加工技术的总权重因数比较突出,一个是UV-LIGA工艺,一个是金属粉末注射成型(MIM)工艺。UV-LIGA工艺是典型的微机械非硅加工工艺;金属粉末注射成型工艺则是一种可用于微机械加工,而又完全不同于一般非硅加工的工艺,其总权重因数甚至超过UV-LIGA工艺。MIM工艺超过UV-LIGA而得到总分第一的决定性因素是前述的批量生产低成本。表3中第一列深宽比中将LIGA、UV-LIGA、MIM 同分并列,未必确切。深宽比是非常重要的性能[4],表明能否加工较厚的零件,实际上,UV-LIGA只能加工厚度1 mm以下零件,LIGA可以加工1 mm左右的零件,而MIM则可以大得多,因此,仅就加工厚度而言,MIM最优,LIGA次之,UV-LIGA相对差。在表3中没有反映的许用材料的多样性方面,MIM更是显著优于UV-LIGA。

表3 MEMS工艺技术对比Tab.3 Contrast of MEMS technologies

5 结论

由于引信MEMS安全系统的结构尺寸远大于微米量级,因此,MIM技术的特点非常适合于引信微小零件的加工。其所需的加工设备的种类少于准LIGA工艺。在准LIGA工艺之外,MIM技术又为引信微小型化提供了一条可行的技术途径,尽管MIM技术还存在一些问题,但随着研究的深入,这些问题会得到解决。建议有意在引信微小型化方面有所作为的企业与单位,应及早对MIM技术进行深入的调研与了解,掌握其发展动态,探索其在引信零部件加工中的应用,以创新出新的加工技术。

[1]石庚辰,李华.引信M EMS远距离解除保险机构[J].探测与控制学报,2008,30(3):1-4.SHI Gengchen,LI Hua.Fuze's MEMS delay arming device[J].Journal of Detection&Control,2008,30(3):1-4.

[2]石庚辰,李华.引信M EMS安全系统研究[J].探测与控制学报,2007,29(6):1-5.SHIGengchen,LI Hua.Study on MEMS safety and arming device of fuze[J].Journal of Detection&Control,2007,29(6):1-5.

[3]石庚辰,李华.引信M EMS机构结构特点研究[J].探测与控制学报,2007,29(5):1-5.SHI Gengchen,LI Hua.Reasearch on the structure characteristics of M EMS fuze mechanism[J].Journal of Detection&Control,2007,29(5):1-5.

[4]Robinson C H,Hoang T Q,Gelak M R,et al.M aterials,Fabrication,And Assembly Technologies For Advanced MEMS-Based Safety And Arming Mechanism For Projectile Munitions[R].USA:J F Rasmussen Axsun Technologies,2006.

[5]张永华,丁桂甫,彭军,等.LIGA 相关技术及应用[J].传感器技术,2003,22(3):60-64.ZHANG Yonghua,DING Guifu,PENG Jun,et al.Related technologies and applications of LIGA[J].Transducer and Microsystem Technologies,2003,22(3):60-64.

[6]段柏华,曲选辉,林冰涛,等.MIM 用金属粉末的现状及发展[J].粉末冶金工业,2008,(4):31-35.DUAN Bohua,QU Xuanhui,LIN Bingtao,et al.Present Status and Devepoment of Metal Powder in MIM[J].Powder Metallurgy Industry,2008,(4):31-35.

[7]张驰,徐博,吴紫光,等.金属粉末注射成型技术在现代兵器工业中的应用[J].重庆工学院学报(自然科学版),2007(7):21-24.ZHANG Chi,XU Bo,WU Ziguang,et al.Application of metal injection moulding(MIM)technology in modern ordnanceindustry[J].Journal of Chongqing University of Technology(Natural Science),2007(7):21-24.

[8]乔斌,姬祖春,李映平,等.金属注射成型技术的研究[J].材料导报,2006,(S2):240-251.QIAO Bin,JI Zuchun,LI Yingping,et al.The status of metal injection molding[J].Materials Review,2006,(S2):240-251.

[9]易健宏,史文芳.金属粉末注射成型技术及其发展动态[J].矿冶工程,2001(2):4-8.YI Jianhong,SHI Wenfang.The technology of metal powder injection molding and its development[J].Mining and Metallurgical Engineering,2001(2):4-8.

[10]曹勇家.金属注射成型发展的机遇和挑战[J].粉末冶金工业,2001(3):7-17.CAO Yongjia.The developing opportunity and challenges of metal injection molding[J].Powder Metallurgy Industry,2001(3):7-17.