LOGO!及其在破碎机控制中的应用

吴宏岐,秦少军,刘 霞,王亚云

(宝鸡文理学院 电气系,陕西 宝鸡 721007)

随着机电一体化技术的发展,通用逻辑控制模块 (LOGO!)日益广泛应用与各种机械加工设备的电气控制系统中。采用LOGO!控制可降低设备故障率,延长了其维护周期和使用寿命,可以把机械加工设备的功能、效率、柔性提高较高水平[1]。为了便于一线技术人员更好的使用LOGO!,介绍LOGO!性能、特点及使用方法,并针对破碎机继电接触器控制系统存在的接线复杂,可靠性较差等问题,采用SIEMENS公司的LOGO!对其控制系统进行了改造。系统控制灵活,性能稳定、操作方便,达到较好的控制效果。

1LOGO!性能及特点

LOGO!是SIEMENS公司推出通用逻辑控制模块,是一种将编程器和主机一体化的超小型可编程序控制器。LOGO内部集成有:控制功能、操作和显示单元。有一个用于扩展模块的接口、一个用于程序模块和PC电缆的接口。预制有基本功能、软开关、二进制指示器、输入和输出。用户可通过控制器面板上的按钮直接编程、编辑、读取数据或输入数据;可与计算机联网,用厂家提供的专用软件编程。SIEMENS LOGO!的主要特点如下:编程操作简单,LOGO!编程可在本机上直接操作;编程语言简单,其编程是将需要实现的功能所对应的功能块连接起来即可;输出电流大。LOGO!输出端可以承受电流达10 A(继电器输出,阻性负载);自带显示面板,可直接在自带面板上设置、更改和显示参数;具有通信功能,带AS-I总线功能的LOGO!可作为远程I/O使用;价格低廉,具有较低的价格和较高的性价比;面向大众、方便用户,LOGO!不需要专门的训练,只要懂得一些电气知识就行;体积小,约72 mm×90 mm×53 mm。

2LOGO!的结构及原理

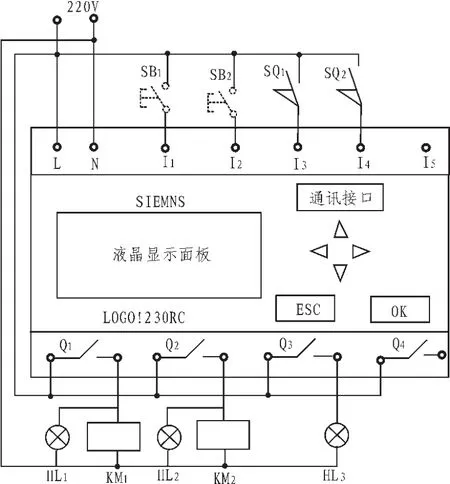

LOGO!的面板结构如图1所示,电源接线端用来连接电源(电压有直流24 V、交流115 V或交流230 V),数字量输入端直接连接开关、按钮和传感器等,数字量输出端可用容量为8/10 A的开关来控制负载[2]。液晶显示面板可在LOGO!进入控制程序后,所有步骤及集成的基本功能(如:逻辑操作和设定值)和特殊功能(如计时器、计数器和时钟等)均显示为功能方块图,在运行过程中可显示I/O口的开关状态及星期和时间。操作员小键盘可使用户用键盘上的6个操作键输入需要的控制程序,通过存储卡或计算机电缆接口,使控制程序和设定值永远存储在集成的EEROM中。可用LOGO!存储卡将存储的程序复制到下一个应用,也可用电缆把LOGO!连接到计算机上,利用LOGO!SOFT编程软件创建、仿真、存档和打印控制程序。使用步骤:用LOGO!完成一项控制应用只需下列步骤:1)描述控制任务,即确定控制对象及其所执行的操作;2)将LOGO!放在DIN标准导轨上,连接好输入端和输出端;3)根据任务描述,选择所需要的功能块,按响应的按键把这些功能块组合在一起;4)进行必要的测试和起动运行。

3 采用LOGO!实现破碎机的控制

在许多生产过程中,工艺要求将大块的固体物料破解为小块、粒状或粉状。采用破碎机是通过机械的方法完成这一加工过程,经鄂式破碎机处理后的物料尺寸可达60 mm以下[3]。传统的破碎机工作是采用继电接触器控制系统控制,可靠性不高、维护不方便,尤其是当破碎工艺发生改变时,需重新设计、连接控制线路,十分不便[4]。若采用LOGO!实现其控制,则硬件连线简单、安装维护方便,通过变更程序还可方便地实现不同的工作需要。如在陶瓷生产中需破碎机将大块物料破解成小块的预碎处理,原料的特性不同,其控制要求不同[5]。一种原料控制要求:按下启动按钮后,当限位开关SQ1和限位开关SQ2中一个不动作或两个都不动作时,破碎机开启,经过一段时间后,推进器启动工作;当限位开关SQ1和SQ2都动作时,推进器停止,经过一段时间,破碎机停止工作。另一种原料控制要求与前一种相似,只是按下启动按钮后,限位开关SQ1和SQ2都不动作时才开始工作,其它要求同前一种相同。采用LOGO!控制时,硬件电路不变,只通过修改控制程序,便可满足不同材料的破碎处理。

3.1 系统硬件电路设计及工作原理

3.1.1 系统硬件设计

系统采用具有8个输入点和4个输出点的SIMENS LOGO!230RC为主控制器,配置两个接触器、控制按钮及工作信号显示灯组成程序控制系统,如图1所示。LOGO!的I1、I2分别连接启动按钮SB1和停止按钮 SB2;I2、I3连接限位开关SQ1和 SQ2。 LOGO! 的 3 个输出点 Q1、Q2、Q3、分别连接破碎机控制接触器KM1和破碎机工作指示灯HL1、推进器控制接触器KM2和推进器工作指示灯HL2及LOGO!带电状态指示灯HL3,输入/输出设备如表1所示。

图1 鄂式破碎机LOGO!控制线路

表1 I/O分配表

3.1.2 控制系统工作原理

对于第一种材料的破碎处理,按下起动按钮SB1,LOGO!输入I1接点信号使其处于工作状态,通过内部逻辑运算使Q3闭合,信号灯HL3显示(亮)。限位开关SQ1和SQ2只要有一个没有动作时,即 LOGO!输入接点I3和I4输入信号中有一个为“0”,经内部逻辑运算使LOGO!输出接点Q1闭合,使接触器KM1线圈带电,其常开触点闭合控制破碎机带电工作。Q1闭合也使信号灯HL1带电(亮)显示破碎机处于工作状态。在Q1输出信号时,其内部逻辑运算也会使LOGO!内部定时器TM1启动开始定时。经过一段时间后使LOGO!输出接点Q2闭合,使接触器KM2线圈带电,其常开触点闭合控制推进器带电工作;Q2闭合也使信号显示灯HL2带电(亮)显示推进器处于工作状态。设备工作过程中,当限位开关SQ1和SQ2同时动作时,通过LOGO!输入接点I3和I4输入信号都为“1”,经内部逻辑运算使LOGO!输出接点Q2打开,使接触器KM2线圈失电,其常开触点打开控制推进器停止工作;Q2打开也使信号灯HL2失电(暗)显示推进器处于停止工作状态。在Q2输出信号时,其内部逻辑运算也会使LOGO!内部定时器TM2启动开始定时。经过一段时间后使LOGO!输出接点Q1打开,使接触器KM1线圈失电,其常开触点打开控制破碎机停止工作。Q1打开也使信号显示灯HL1失电(暗)显示破碎机处于停止工作状态。若按下停止按钮SB2,则LOGO!输入接点I2输入信号“1”,使其工作停止,此时,无论限位开关SQ1和SQ2如何动作都不会使破碎机和推进器工作。

3.2 控制系统软件设计

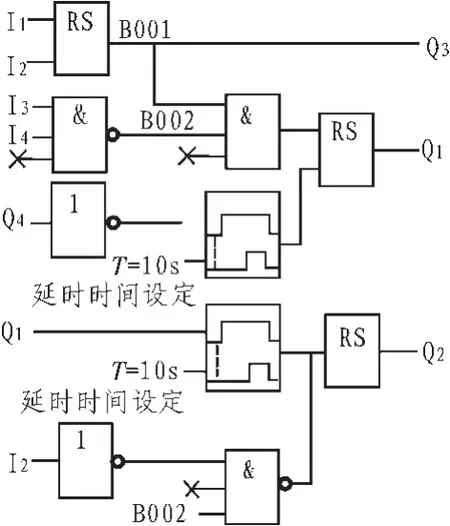

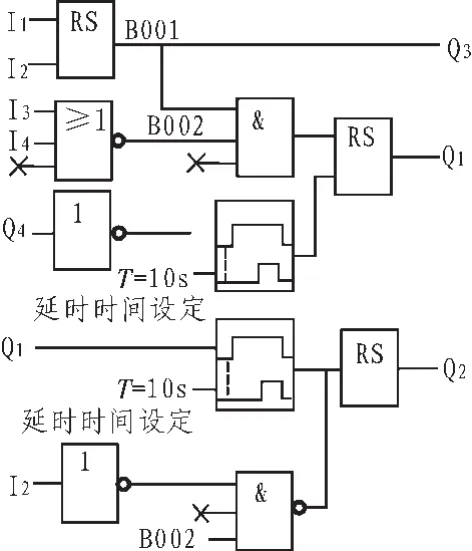

LOGO!的软件编程简便。LOGO!的编程元素称为“功能块”,这些功能块全部集成在LOGO!的内部存储器中,用户只要在面板上按下按键,将各种功能块组合起来构成功能块图,就形成了用户程序。LOGO!的程序中最多可以使用56个模块,在输入和输出之间的串联功能最多为7级[6]。如图2所示,为实现第一种原料破碎处理的系统程序功能块图,采用3个特殊功能块-RS触发器,2个非功能块、2个时间定时功能块按控制要求连接形成功能块图程序。通过此程序的执行可控制 LOGO!的 3 个输出 Q1~Q3。由 Q1、Q2、Q3分别控制接触器KM1和HL1、KM2和HL2及信号灯HL3工作。当破碎第二种原料时,硬件电路不变,只需将控制程序略加修改成图3所示的系统程序功能块图即可。

图2 LOGO!功能块图程序1

图3 LOGO!功能块图程序2

4 结束语

SIEMENS通用逻辑模块LOGO!是一稳定可靠、经济实用的控制器。采用该控制器实现破碎机工作的自动控制,简化原继电接触器控制系统的硬件接线,提高控制系统的可靠性,延长其维护周期和使用寿命,增强控制系统的控制功能。系统设计中应注意LOGO!数字量输出端的容量,它不能带超过10 A的负载,负载太大要通过接触器进行转换;程序设计中最多只能使用56个模块。

[1]赵惠忠.深入浅出西门子LOGO![M].北京:北京航天大学出版社,2004.

[2]任志远.电动机电子保护器与软起动器应用指南[M].北京:机械工业出版社,2004.

[3]张志斌.圆锥给矿机的自动控制系统 [J].有色金属,2008(6):52-54.

[4]王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2003.

[5]肖学敏.利用PLC实现矿石破碎系统的自动控制[J].福建建材,2005(2):54-55.

[6]张万忠.可编程序控制器入门与应用实例[M].北京:中国电力出版社,2004.