600MW机组变工况时汽温、汽泡水位的变化和预防

沈亚斋

(贵州金元发电运行有限公司盘南分公司,贵州六盘水553505)

汽温的变化和锅炉的结构关系十分密切,对于一次中间再热机组,过热汽温和再热汽随负荷的变化也不尽相同。对于东方公司设计的锅炉大多没有设计有辐射式壁式再热器,它的汽温特性过热汽温表现为辐射特性而再热汽温表现为对流特性。对于CE公司设计的锅炉大多设计有辐射式壁式再热器,它的汽温特性再热汽温表现为辐射特性而过热汽温表现为对流特性。

1 几种特殊工况对汽温变化的分析

1.1 制粉系统启停

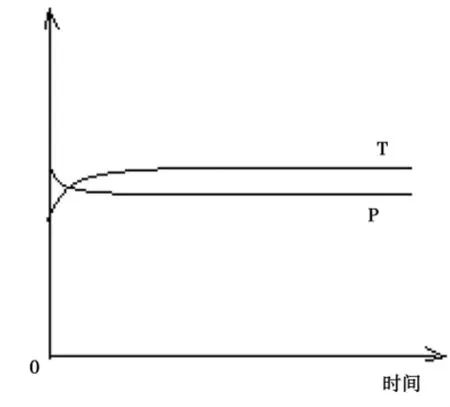

制粉系统启动时,假如运行中总燃料量不作变化,而只是制粉系统启动时增加了制粉系统运行所必须的最小通风量,此时炉内燃料总发热量不变而总风量增加,炉内温度降低,产汽量降低,而总的烟气增加对流换热加强,主汽压力和温度的变化趋势如图(1)所示。假如给煤机煤量为最低给煤量,启动一套制粉系统一般最低增加风量为70t/h,由于风量和总燃料量都相应增加其主汽温度、压力都要相应的升高,其变化趋势如图(2)所示。制粉系统的停运时汽温的变化趋势和启动时相反。

对于直吹式制粉系统启停上层制粉系统时的汽温变化较大,启动时火焰中心上移炉膛出口烟温升高,同时烟气量增加。汽温上升的幅度较大。而下层制粉系统的启动对汽温的影响不大,制粉系统启动火焰中心下移,如总燃料量不作改变,则汽温在炉膛出口烟温降低和烟气量增加两个相反作用因素的影响下将变化不大。要维持汽温的稳定可以根据上述的变化趋势及时调整减温水流量。

1.2 加减负荷时汽温与压力的变化趋势

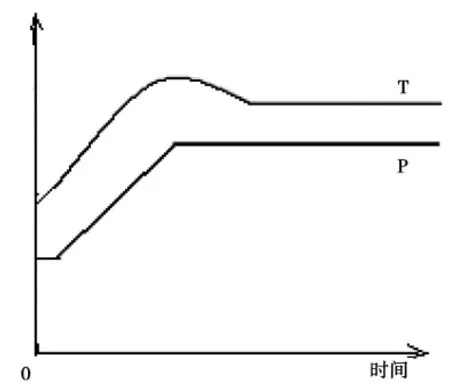

1)在加负荷时,燃料进入炉膛后,在炉内的燃烧时间一般只有2~3 s。炉膛及烟气的温度上升很快,而压力的上升是一个蒸汽逐渐积累的过程,蒸汽量随着压力的上升而增大,在加负荷时,由于炉膛及烟气的温度上升与烟气流量快速增大,对流换热量快速增加,而蒸汽流量还来不及改变或只有较小的改变,蒸汽温度上升的幅度较压力的要大,当压力达到平衡后,蒸汽温度又有小幅度的降低。其变化趋势如图(3)所示:

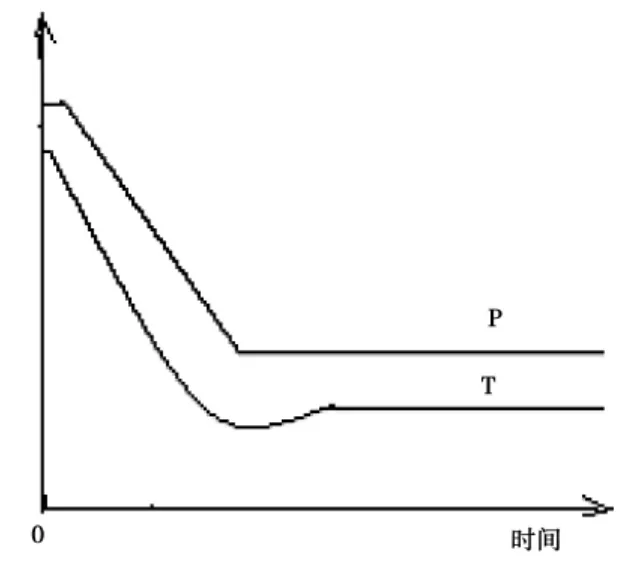

2)降负荷时,进入炉膛的燃料量减少,烟气量减少,烟气温度降低,传热减弱,而蒸汽量的变化反应较慢,蒸汽温度降低,当压力达到平衡后,蒸汽温度又有小幅度的回升。其变化趋势如图(4)所示:

图1 启制粉系统总燃料量不变时温度压力变化

图2 启制粉系统时温度压力变化

图3 升负荷时温度压力变化

3)根据上述加减负荷时温度的变化趋势,超前调节减温水流量以维持汽温在规定的范围内。加负荷时先增加减温水量,当要接近目标负荷时适当减小减温水量;减负荷时先减少减温水流量,当要接近目标负荷时再适当增加减温水量。

图4 降负荷时温度压力变化

1.3 压力突变对温度的影响

假如燃烧工况不变,压力突然升高,说明蒸汽流量减少,蒸汽温度急剧上升;反之蒸汽温度将快速下降。在全甩负荷时,过、再热器内蒸汽流量非常小,过、再热器干烧,蒸汽温度急剧上升而接近管外壁温度,由于烟气的传热,炉管及蒸汽温度直线上升而超限,此时,要控制管壁和蒸汽温度,必须及时投入旁路系统,并快速减弱燃烧,必要时按紧急停炉处理。

1.4 高加组解列的影响

高加组解列时给水温度降低,要满足同样的蒸发量,由于给水温度降低,蒸发所需要的热量增加,炉膛温度必须升高,燃料量就得相应的增加,炉膛出口烟气温度升高,对流换热和辐射传热增加汽温升高,蒸汽温度将可能超温,管壁容易超温。同时高加组解列后如负荷不变,高排后的温度升高,再热器的冷却条件变差,管壁温度更容易超温。要保证管壁不超温,高加组解列后负荷一般要降低10%左右。

1.5 盘南电厂#1、2炉过、再热蒸汽温度特性

过热汽温:表现为辐射特性,随着负荷的升高汽温降低,在低负荷下再热器侧烟气挡板全开,适当关小过热器侧烟气挡板,以维持过、再热蒸汽温度的平衡。

再热汽温:表现为对流特性,随着负荷的升高,烟气流量增加,对流换热加强,蒸汽温度升高,在高负荷时,适当关小再热蒸汽侧烟气挡板,维持再热蒸汽温度在额定范围内而不投用喷水减温。

2 机组在工况改变时对水位影响

汽包水位反应的是汽包和水冷壁循环回路之间的汽容积和水容积二者之和。对于亚临界及以下的中高压机组,蒸汽的比容较水的大。在热负荷变化时假定给水和主汽流量都不变,由于蒸汽容积的变化水位也要相应的变化;在压力突变时,炉水的饱和温度随之改变,由于水循环回路的储热,瞬间产生的蒸汽量发生改变而造成虚假水位。

2.1 压力变化对水位的影响

当热负荷不变时,如汽机调门突然开大或关小等因素引起主汽压力改变时,汽包水位也要随之发生改变。

1)压力相同时,不同的压力变化率其水位变化不同,压力变化越大,水位变化也越大,如:压力由17.1 MPa降到14 MPa,则饱和蒸汽的比容由0.00823 m3/kg增大到0.01142 m3/kg,容积增大为1.4倍,同时压力下降饱和温度也下降,部分饱和水要蒸发比容将由0.001779m3/kg增加到0.01142 m3/kg,容积为饱和水的6.4倍,变为饱和蒸汽的部分饱和水容积将增大5.4倍。压力由17.1 MPa降到16 MPa,则饱和蒸汽的比容由0.00823 m3/kg增大到0.00937 m3/kg,容积增大为原容积的1.12倍,由于饱和水蒸发而使容积增大4.2倍,由上面的数据可以看出压力由17.1 MPa降到14 MPa时的水位升高较压力由17.1 MPa降到16 MPa要高些。

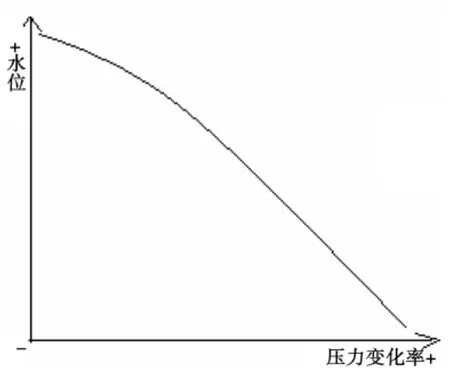

如在甩负荷时压力由17.1 MPa升到18.5 MPa,则饱和蒸汽的比容由0.00823 m3/kg降到0.0071 m3/kg,容积缩小为0.86倍,饱和温度上升部分饱和蒸汽要凝结为饱和水容积由0.00823 m3/kg变为0.00188 m3/kg,容积减少为原容积的0.228倍;如在甩负荷时压力由17.1 MPa升到19 MPa,则饱和蒸汽的比容由0.00823 m3/kg降到0.0066 m3/kg,容积缩小为0.81倍,饱和蒸汽凝结为饱和水容积由0.00823 m3/kg变为0.00192 m3/kg,容积减少为原容积的0.233倍;由这一组数据比较可以看出压力由17.1 MPa升到18.5 MPa和升到19 MPa相比,升到19 MPa的水位降低得要多些。其相同的压力在不同的压力变化率下水位变化如图(5)所示曲线。

图5 在相同的压力下不同压力变化率时水位与压力变化关系

2)不同压力下,饱和蒸汽的比容随着压力的升高而减小,其减小的趋势随着压力的减小而变陡,压力越低,在相同的压力变化率下,水位的变化率就越大。在不同压力相同压力变化率下水位与压力的关系如图(6)所示。

图6 不同压力下水位与压力变化率关系

1.临界及以上压力;2.亚临界;3.高压;4.中、低压力

3)水位随压力的变化除了与压力变化率有关外,还与锅炉的形式有关,自然循环炉的循环倍率小,相对汽化点较高些,水位随压力的变化趋势相对较缓,而强制循环炉和“W”型火焰锅炉,它们的相对汽化点较低,蒸汽在循环回路中的容积比相对要大,压力的变化对水位的影响较大。

4)压力突变时的水位指示为虚假水位,此时的水位调节应根据主汽流量调节,如安全门动作,调节给水时应考虑安全门的排汽量。低水位不能盲目加水,高水位不能盲目减少给水。

2.2 启停制粉系统和加减负荷对水位的影响

启动制粉系统和加负荷时,蒸发量增加,汽泡容积增加,汽包水位先升高,随着主汽流量的增加汽包水位逐渐降低,调节给水时不能在见到高水位就大量减少给水量;停运制粉系统和减负荷时,由于蒸发量的逐渐减少,汽泡容积减少,汽包水位先降低,当主汽流量降低后水位又逐渐升高。在启停制粉系统和加减负荷时调节给水,主要根据主汽流量和给水流量进行调节,不能盲目以汽包的显示水位作为调节的主要依据。

2.3 启停给泵与给泵切换时,汽包水位不易控制,要维持汽包水位的稳定,必须维持操作前后的给水母管压力和给水流量不变且与主汽流量匹配。在启动给泵时,泵出口压力接近母管压力时开启泵出口门,注意给水流量变化,流量增加则相应减少原运行泵出力,降低原运行泵转速,在提高所启动的给泵转速时应降低原运行泵转速,操作的幅度不能过大,避免给水流量有大的波动。停运给泵时,降须停泵转速的同时应提高运行泵转速,当要停运泵流量接近于最小流量时注意再循环开出时对给水流量的影响,应快速提高运行泵转速。

2.4 大容量锅炉减温水调节对汽包水位影响

大容量锅炉减温水所占蒸汽流量的比例较大,而汽包的相对容积减小,减温水的调节对汽包水位较大,如我厂#1、2锅炉其汽包工作水容积为35.5 m3,一、二级减温水最大流量有200 t/h,最小时有40~50 t/h,如减温水有150 t/h的波动则进入汽包的给水也将有150 t/h的波动,如进入汽包的给水流量增加150 t/h,如此时为正常水位,2 min之内就可能造成高水位“MFT”,因此,在调节减温水时有必要考虑主给水电动孔板门节流方法来调,另外在给水自动情况下,给水三冲量中的给水信号应加入减温水流量,减温水自动中最好加入减温水流量反馈信号。

3 盘南电厂#1炉汽包水位调节

3.1 低负荷下给水调节(400 t/h给水流量以内)

在低负荷下,给水走旁路,在间断进水时,由于蒸发量极小,且旁路调节门存在一定的漏流量,这时主要用电泵转速来调节汽包水位。随着热负荷的升高,进入连续进水以后,汽包水位调节用旁路给水调节门来进行调节,电泵转速维持电泵出口与汽包有一定的差压(一般维持2~2.5 MPa的差压);连续进水后,汽包水位控制可以投入自动控制,先将旁路给水调节门投入自动,在“SP”处设置汽包水位 -50~-80 mm,投入电泵勺管自动,在差压控制处设置差压2.5 MPa,观察汽包水位变化与调节方向是否一致,如汽包水位波动大则解除自动,手动进行调节。

3.2 给水流量>400 t/h后的给水调节

给水流量>400 t/h后,给水切走主路运行,先将汽包水位维持在-50 mm~100 mm,适当降低电泵转速,维持电泵出口与汽包间差压在1.0 MPa,先开启主给水电动门,在主给水电动门开启过程中,用旁路调节门和电泵转速控制给水流量基本不便,主给水电动门开完后,先不要开主给水电动孔板门,观察给水流量与给水差压,如能满足给水要求则不要开孔板门,以便维持减温水量。待给水差压在2.0MPa以上后逐渐开启孔板门(一次点动一手)。

给水走主路以后,汽包水位用调节电泵转速来调节,在调节电泵转速时,要基本维持给水流量与蒸汽流量相等,尽量避免给水流量大幅波动。给水走主路后,要投入给水自动,先将电泵勺管投入自动,再在旁路给水调节门控制按钮上的“SP”处设置汽包水位-50 mm~-80 mm,此时,汽包水位进入单冲量控制,给水自动投入后必须仔细观察汽包水位的变化情况,若水位波动过大时解除自动;当负荷到150 MW后,给水自动将自动切换为三冲量控制。

3.3 并泵操作

当给水流量达650 t/h后,可以考虑将第一台汽泵并入运行,逐渐提高小机转速至3 150 r/min,在MEH中检查小机处于自动控制状态,在给水系统画面中给出汽泵控制请求,在MEH小机控制画面中投入锅炉自动,在给水系统画面中检查汽泵控制“YES”发出,逐渐提升小机转速,当汽泵出口压力略低于0.5 MPa时,开启汽泵出口门,解除电泵勺管自动,调节电泵勺管,维持给水流量稳定,汽泵出口门开完后,逐渐提升汽泵转速,降低电泵转速,使汽泵带负荷并入运行。两台泵并列运行后,若电泵流量低于350 t/h后,适当开启电泵再循环调节门,维持电泵流量>350 t/h,防止在调节过程中电泵流量低于240 t/h后再循环门突然开启而造成给水流量大幅波动,当电泵流量>500 t/h后逐渐将电泵再循环门关完。汽泵流量低于500 t/h时,再循环门必须留有一定开度,维持汽泵流量在450 t/h以上,防止调节时汽泵流量低于380 t/h再循环门突然开出造成给水流量大幅波动,在汽泵流量>600 t/h后汽泵再循环门必须关完。

负荷420~450 MW时,第二台汽泵可以并入,保留第一台汽泵在自动状态,解除电泵自动,操作与第一台汽泵并入基本一致,当第二台汽泵带负荷后,逐渐提升第二台汽泵转速,降低电泵转速,在电泵退出给水后,逐渐调平两台汽泵负荷,关闭电泵出口门,降低电泵转速,停运电泵。

给水自动的投入:汽包水位正常,给水流量稳定以后可以投入给水自动。电泵、汽泵并列运行时,先将电泵、汽泵转速控制投入自动,在电泵勺管控制操作对话框中“SP”处设置电泵所带负荷的百分比值(如设置40,表示电泵所带负荷为总给水流量的40%);两台汽泵运行时,先将两台汽泵转速控制都投入自动,在汽泵转速控制操作对话框中的“SP”处设置两台汽泵所带负荷偏置,若两台泵所设数值相等,则表示它们所带负荷相等,数值大的表示对应汽泵所带负荷高,反之则所带负荷低。

3.4 高旁操作时给水调节

高旁要开启时,先将汽包水位降低至 -80 mm~-100 mm左右,对于高旁的操作幅度尽可能小,每次动作的幅度尽量控制在1%~2%,每次动作以后,待汽包水位恢复正常后方可进行下次操作,操作旁路人员与看给水人员必须加强联系,汽包水位偏高时禁止进行开启高旁的操作,当汽包水位>+100 mm时,如涨幅过快,及时在硬操盘上将事故放水门开出。

高旁关闭时,先将汽包水位降低至0~50 mm左右,高旁的操作幅度尽可能小,每次动作的幅度还是尽量控制在1%~2%,待汽包水位恢复正常后方可进行下次操作。

在汽机缸切换时,由于关闭高旁和汽机高排逆止门突然开出对汽包水位的影响为两个相反的因素,必须注意高旁关闭的速度,若机组负荷与给定负荷偏差大,高调开启速度快时,必须维持汽包低水位运行,同时做好开启汽包事故放水的准备,防止锅炉高水位熄火。

[1]张永涛.锅炉设备及系统[M].北京:中国电力出版社,1998.

[2]陈庚.单元机组集控运行[M].北京:中国电力出版社,2001.

[3]电力工业技术监督标准汇编(节能监督)[M].北京:中国电力出版社,2003.

[4]东方锅炉厂锅炉运行说明书[R].自贡:东方锅炉(集团)股份有限公司,2005.