1000kV特高压输电线路检修专用绝缘子卡具的研制

李俊峰,刘红伟,姜国庆,陶留海,王常飞

(1.河南送变电建设公司,郑州市,450051;2.河南省电力公司生产技术部,郑州市,450053)

0 引言

1000kV特高压交流晋东南—南阳—荆门输变电工程已经于2009年1月6日投入商业运行,这是我国第一次自主设计、自主建设、自主设备制造、自主调试、自主运行管理的交流1000kV输变电试验示范工程,具有世界领先水平[1]。为保障我国首条1000kV输电线路的安全稳定运行,迫切需要总结、提高和研究电网运行维护技术,尤其是开展1000kV特高压线路工器具的研究工作。

经过长时间的摸索,我国电网企业在500kV及以下线路检修作业工机具开展了研制工作[2-7],并有相当成熟的经验。750 kV线路检修作业常规项目已经顺利开展,但1000kV特高压等级线路是新一级电压等级,由于线路结构的特殊性,客观上决定了只能借鉴、不能照搬直接应用750 kV及以下线路检修作业工机具的研制技术、数据和经验,必须结合1000kV特高压线路组件结构特点,开展系列的、科学的、有针对性的线路工器具项目研究和工器具的开发[8-9]。

本研究在总结或借鉴我国110~750 kV交流输电线路检修作业工器具制造技术的基础上,结合1000kV线路具体情况,研制适用于1000kV线路检修作业中瓷质绝缘子更换的工器具及方法,满足特高压线路检修作业的需要。

1 特高压线路绝缘子串组装型式与工具研制规划

1.1 1000kV线路技术参数与绝缘子串组装类型

我国1000kV线路试验示范工程,架空导线采用8×LGJ—500/35型钢芯铝绞线,相导线采用8分裂正八边形布置,分裂间距为400 mm,以8分裂间隔棒固定。绝缘子主要采用300 kN、420 kN、550 kN瓷质绝缘子。

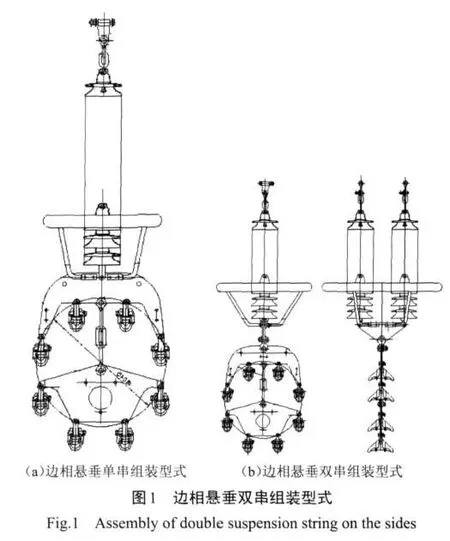

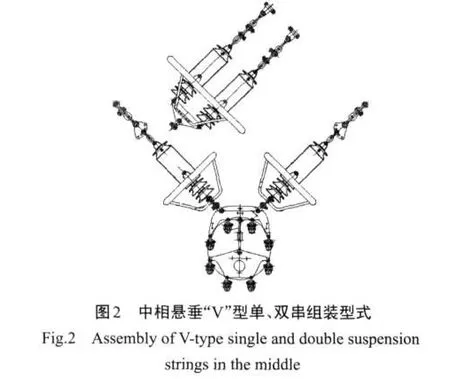

直线绝缘子串型式选取典型组装型式作为研究对象,选定“I”型单、双串,“V”型双串,其组装类型如图1~2所示。

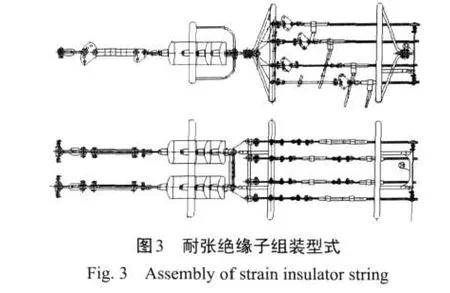

耐张绝缘子串由2串绝缘子组成,绝缘子采用CA597EX,导线端靠近绝缘子的金具为双联碗头(WS-55S)和方联板(LS4-128/32S-600)等;横担端靠近绝缘子的金具为球头挂环(QH-55S)、U形挂环(U-55S-150)、调整牵引板(PTQ-64S-900/15000)等。耐张绝缘子串组装如图3所示。

1.2 1000kV线路绝缘子工具研制规划

1000kV线路检修作业常规项目是指更换绝缘子,修补导线以及更换防震锤、悬垂线夹和间隔棒等。本文主要以更换绝缘子检修作业及其相应工具为研究对象。根据1000kV线路导线的悬挂方式和绝缘子串的组装图,初步拟定出1000kV线路绝缘子常规检修项目与工具研制规划为:

(1)开展更换直线悬垂串单片、多片绝缘子项目和相应工具研制;

(2)开展更换直线“V”型双串单片、多片绝缘子项目和相应工具研制;

(3)开展更换耐张串单片绝缘子、多片绝缘子项目和相应工具研制。

1.3 更换绝缘子工具初步规划

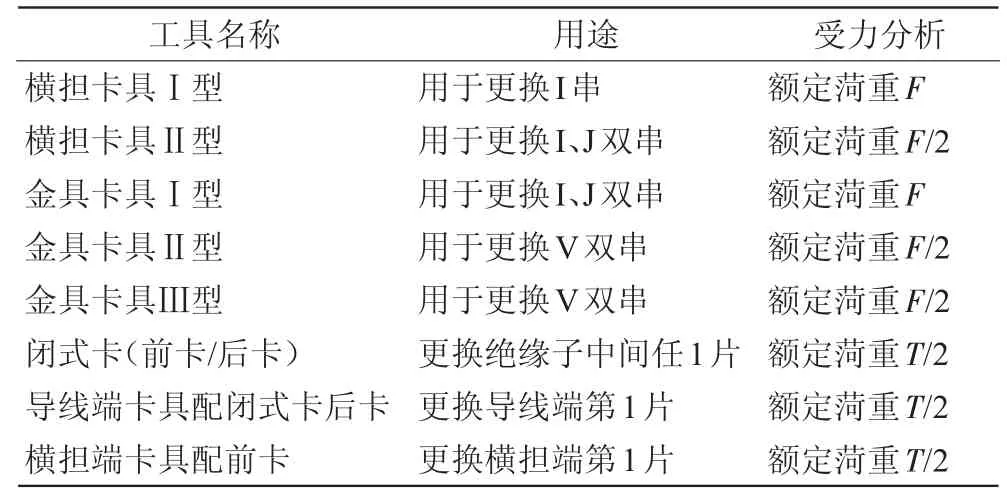

根据1000kV试验示范工程线路绝缘子串典型组装型式,更换绝缘子工具初步规划归纳如表1。

表1 更换绝缘子工具初步规划Tab.1 Initial plan of tools for replacing insulators

1.4 工具结构整合与优化

由于绝缘子串组装型式多,再加上金具额定荷载和结构的变化,经过分析施工设计图纸,多次进行线路实地考查,反复对设计方案进行修改、优化、组合,最终确定如表2所示卡具形式。

表2 更换绝缘子工具Tab.2 Tools used for replacing insulators

2 绝缘子卡具设计的主要技术条件

2.1 气象条件

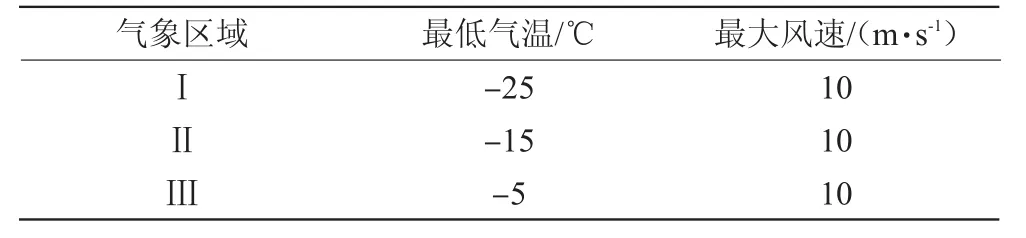

我国现行标准GB/T 18037《带电作业工具基本技术要求与设计导则》规定带电作业工具机械设计组合气象条件有3类,详见表3。

表3 带电作业工具机械设计组合气象条件Tab.3 Meteorological condition for mechanical design of live working tools

结合地区冬季正常气候以及气候对作业的影响,选用II类气象,即最低气温为-15℃,最大风速为10 m/s,作为工具的机械强度设计气象条件,与导线安装工况组合气象条件相同。

2.2 绝缘子额定荷载设计的选取

依据DL/T 463—2006《带电作业用绝缘子卡具》规定取绝缘子级别(破坏负荷)的百分数加固定的常数作为卡具的额定荷载设计,即

式中P0为适用的绝缘子或金具级别,kN。

按式(1),1000kV线路使用的绝缘子为550 kN、420 kN、300 kN级的绝缘子,则卡具的额定荷载设计分别为142.5 kN、110 kN、80 kN。考虑到2根紧线器在操作过程中受力不均衡,最终确定:

(1)直线悬垂单串,额定荷载设计定为120 kN;

(2)直线悬垂双串,“V”形双串额定荷载设计定为85 kN;

(3)耐张双串额定荷载设计定为150 kN;(4)紧线器额定荷载设计定为80 kN/50 kN。

2.3 紧线器的设计技术条件

紧线卡整体结构采用“梯形螺纹丝杆+液压缸传动”的双系统传动装置,即双传动紧线器。

液压缸技术条件:拉力为80 kN;行程为200 mm;缸头、缸筒材料为LC4;要求安全、可靠、体积小、重量轻,不渗漏。

2.4 卡具安全系数

确定安全系数是一个复杂的问题[10-12]。安全系数大,工具笨重,操作不方便;安全系数小,不安全。以往带电作业工具设计中常采用安全系数不小于3,GB/T 18037《带电作业工具基本技术要求与设计导则》规定塑性材料安全系数ns对于轧、锻件取1.5~2.2。考虑到工具的工作条件、材料性能以及型式试验条件等,取ns≥2.5,破坏系数不小于3。

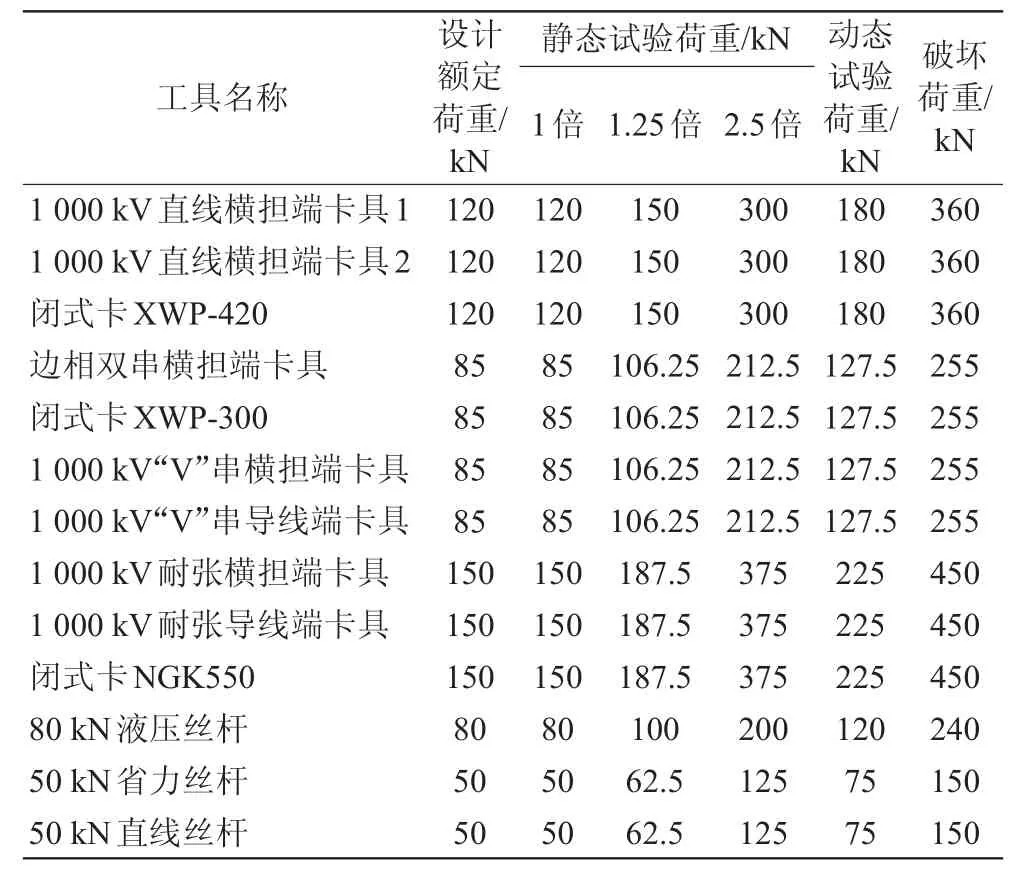

2.5 卡具的主要技术参数

根据2.2.4节规定的安全系数和破坏系数,各类卡具和紧线器的动态试验荷重、静态试验荷重以及破坏荷重列于表4。

表4 绝缘子卡具的技术参数Tab.4 Technical parameters of insulator clips

2.6 试验要求

(1)机械试验按卡具实际受力状态布置,分别进行动、静状态下的整体抗拉及破坏性试验,试验应在合格的拉力试验机上进行。

(2)试验时,除卡具外其他零件变形或损坏,应更换新零件继续进行试验。

(3)动态负荷试验:卡具按实际工作状态布置,在表4所列的动态试验荷重作用下,进行3次试验操作,各零件无变形、损伤以及操作应灵活可靠、无卡阻者为合格。

(4)静态负荷试验:卡具按实际工作状态布置,按额定负荷的1倍、1.25倍、2.5倍对每件试样进行试验,在表4所列的静态试验荷重作用下持续5 min,各零件无永久变形及损伤者为合格。

(5)破坏试验:试件(卡具)在拉力试验荷重达到表4的静态试验荷重值后,继续缓慢加载(9.8 MPa/s力增加值),直至试件任何一处破坏为止。破坏荷重值不应小于表4规定的破坏荷重。

3 绝缘子卡具主要结构尺寸和材料

3.1 主要结构尺寸

3.1.1 闭式卡具长度尺寸

闭式卡具长度尺寸是根据绝缘子的最大瓷裙盘径来确定的,双牵引卡具的长度计算公式为:卡具长度=绝缘子最大瓷裙盘径+丝杆组件最大外径+2倍间隙。

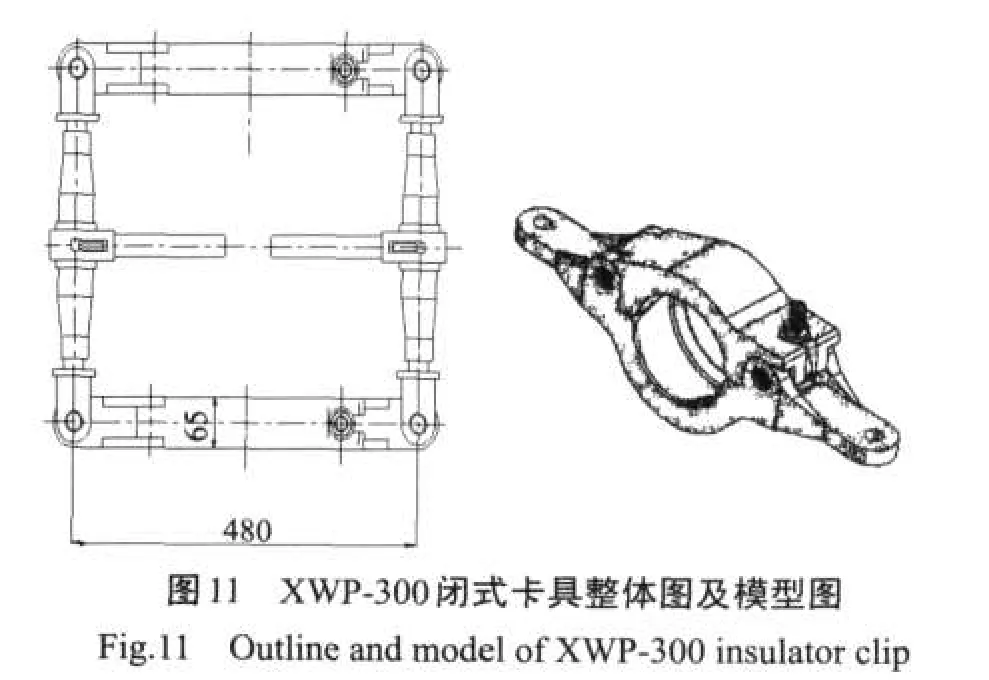

NGK550(XWP420)闭式卡具,绝缘子连接高度为240(205)mm,瓷裙最大盘径为380 mm,丝杆组件中液压缸阀体最大外径为120 mm,单边间隙为20 mm,则卡具长度为540 mm。

XWP300闭式卡具,绝缘子连接高度为195 mm,瓷裙最大盘径为330 mm,丝杆组件中最大外径为110 mm,单边间隙考虑20 mm,则卡具长度为480 mm。

3.1.2 直线卡具长度尺寸

直线卡具长度尺寸是根据1000kV横担尺寸来确定的:

(1)直线单串(双串)卡具长度由横担尺寸组合确定,卡具长度为600(554)mm。

(2)“V”型串卡具的长度根据XWP300闭式卡具组合确定,卡具长度为480 mm。

3.2 丝杆主要零件材料

直线卡具丝杆的结构和耐张卡具丝杆基本一样,对于大吨位采用“机械丝杆+手摇液压缸组合”,因此,原材料的选用和耐张卡具丝杆一样。为了高空作业操作方便,将手摇泵与缸体分离,手摇泵与缸体之间用软质高压油管相连接,手摇泵放于横担上,同时也减少了卡具的单件重量。对于小吨位绝缘子采用50 kN直线丝杆或50 kN省力丝杆。

4 特高压绝缘子卡具关键技术

对更换绝缘子工具的基本设计要求是:通过对工具结构的优化及工具材料的优选,使工具的结构合理,整体强度高,质量轻,工作可靠。围绕基本要求,主要解决以下几个关键问题。

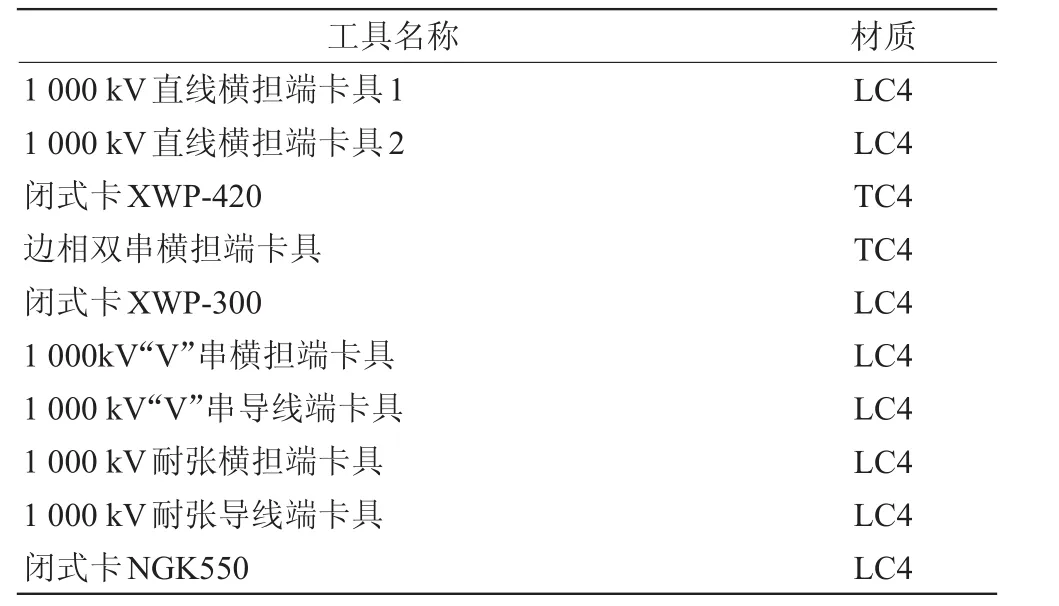

4.1 卡具材料的优选

卡具型式及工作负荷确定后,进一步需要确定卡具主体的材质。可供选择的卡具主体材质及机械性能详见表5。

表5 卡具主体材料机械性能比较Tab.5 Comparison of mechanical properties of insulator clip materials

从表5中可见:40Cr、LC4、TC4三种材料的机械强度都较高。如选用铝合金LC4材料,虽然材料比重较小,但是力学性能较钢材40Cr及钛合金TC4小的多,差了1倍左右,做成的卡具外形尺寸较大,整体重量反而较大,使用时需要较大的安装空间。

钢材40Cr与钛合金TC4的材料机械性能比较接近,但是40Cr的比重是TC4的1.78倍,因此40Cr材料不可取。

钛合金TC4的比重是铝合金LC4的1.6倍,但力学强度均为铝合金的2倍多,做成的卡具除长度尺寸外,其他外形尺寸均比铝合金卡具小一半,整体重量比铝合金卡具轻;另外由于外形尺寸小,使用时需要的安装空间小,操作也相对方便。

经过性能及性价比的对比研究,最终确定用钛合金TC4、铝合金LC4、LY12来加工卡具主体,材质选用见表6。

表6 1000kV各型绝缘子卡具选用的材质Tab.6 Materials used for various insulator clips for 1000kV transmission lines

钛合金材料性能的主要特点是比强度高(现代工程金属结构材料中最高的),热强性好(如在300~350℃下,其强度为铝合金强度的3~4倍),耐蚀性好(钛合金表面能生成致密坚固的氧化膜,故耐蚀性能比不锈钢还好),化学活性大,导热性能差、弹性模量小,不宜制作细长杆和薄壁件。钛合金在1000kV卡具上的应用,为我国线路检修作业工具的发展指明了新的发展方向。

4.2 常规传动系统的改进

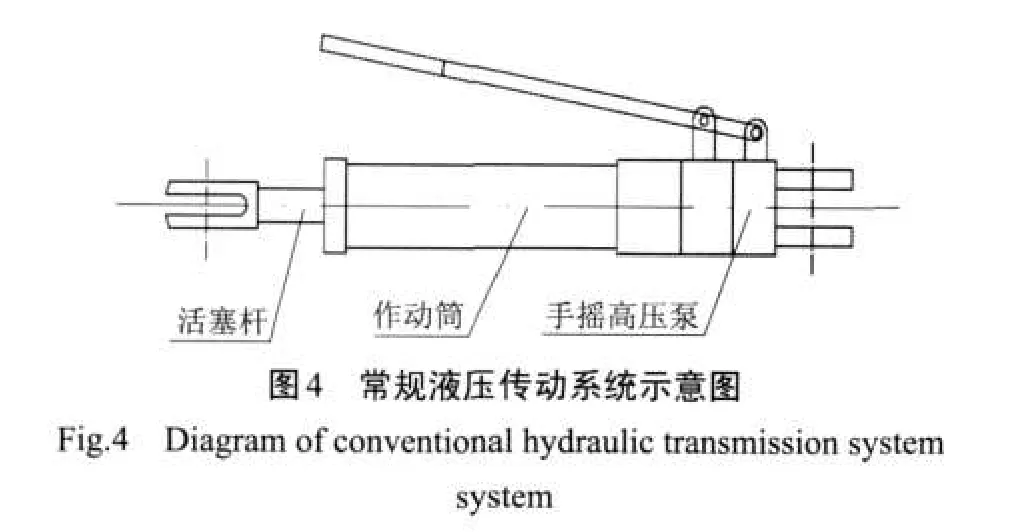

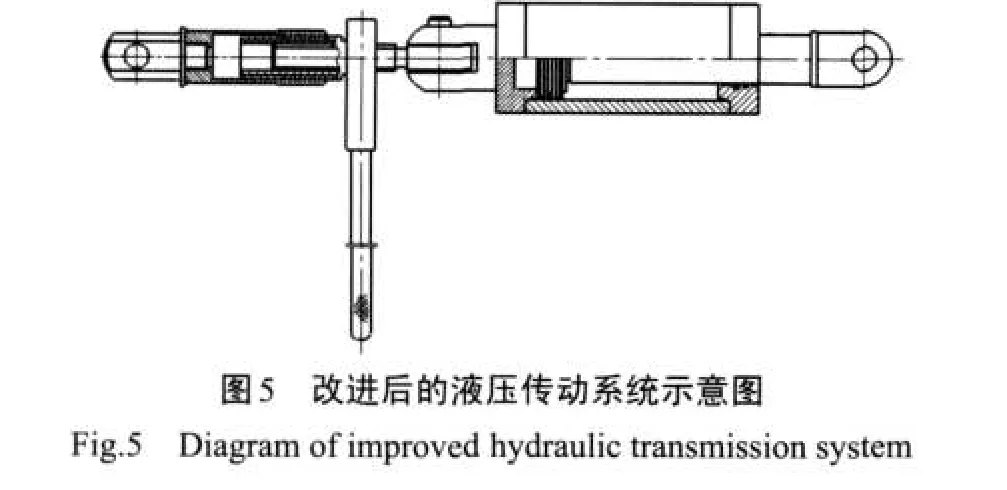

1000kV相导线采用大导线8分裂,正常情况下,导线机械荷载大,高空作业费力。因此,在大机械荷载下传动系统仍以液压机构为宜,但由于液压机构传动速度较慢,为了减少高空作业人员滞空时间,应对常规传动系统进行改进,常规液压传动系统见图4。改进的办法是在液压系统前又加上了机械传动丝杆(见图5),用于空行程的收放及小负荷的预紧,可以保证液压系统失效后依然能使工作顺利完成。

采用“液压+机械传动”的双传动系统丝杆装置,最大的特点是工作的可靠性提高了,一个系统的失效不影响另一个系统的正常工作,具有互为保护作用;还有一个特点,是系统中梯形螺纹丝杆和液压缸分体设计,使用时组装成一体,不用时可分开存放,且便于损耗件的更换与维护。

另外,液压缸密封技术首次应用航空新技术,采用“间隙密封+密封圈密封”,解决油渗漏问题,既保持了液压传动省力的特点,又避免了密封圈的老化问题。

4.3 液压系统优化设计

由于卡具的工作负荷比较大,要把液压系统做得体积小、质量又要轻是有相当难度的,需要解决许多技术的问题。在研制过程中,主要解决了以下几个关键问题。

(1)柱塞泵的小型化。工作缸的进口压力确定以后,柱塞泵体积对减轻工具整体重量影响很大。通过2次设计改进,将外油路改进为内油路,把柱塞泵作为1个支座,柱塞泵与缸体、储油罐直接相连,省去了其间的连接装置。这样,不仅有效地利用支座的空间,而且有效地缩小了柱塞泵的体积,减轻了工具的质量。

(2)液压系统整体优化。柱塞泵的小型化问题解决后,对整套液压系统利用三维模型技术进行了整体优化,根据强度要求,将多余敷料去除,从而大大地减轻了动力油源系统的质量。

4.4 钛合金材料加工工艺

钛合金材料是首次应用到绝缘子卡具的研制,没有成熟的加工工艺和经验。因此,应根据钛合金的切削加工特点,制定新的工艺。

研究结果表明,钛合金的硬度大于300 HBS或350 HBS都难进行切削加工,但困难的原因并不在于材料硬度方面,而在于钛合金本身的力学、化学、物理性能间的综合,表现有下列切削加工特点。

(1)变形系数小。变形系数小(甚至小于1)是钛合金切削加工的显著特点。原因有3点:第一是钛合金的塑性小(尤其在切削加工中),切屑收缩也小;第二是导热系数小;第三是在高温下,钛屑吸收了周围介质中的氧、氢、氮等气体而脆化,丧失塑性,切屑不再收缩,使得变形减小。

(2)切削力。在三向切削分力中,主切削力比45号钢小,背向力则比切削45号钢大20%左右。

(3)切削温度高。切削钛合金时,切削温度比相同条件下切削其他材料高1倍以上,且温度最高处在切削刀具附近狭小区域内。原因在于钛合金的导热系数小,刀与钛屑接触长度短(仅为45号钢的50%~60%)。

(4)切屑形态。钛合金的切屑呈典型的锯齿挤裂状,原因是钛的化学活性大,在高温下易与大气中的氧、氮、氢等发生剧烈化学反应,生成TiO2、TiN、TiH等硬脆层。在生成挤裂切屑的过程中,在剪切区易产生塑性变形,切削刃处的应力集中使得切削力变大。然而,龟裂进入塑性变形部分,易引起剪切变形,应力释放又使切削力变小。挤裂屑的生成过程会重复引起切削力的动态变化,伴随一次剪切变形就会出现一次切削力变化。

(5)刀具的磨损特性。切削钛合金时,由于切削热量多、切削温度高且集中切削附近,故切削刃的破损发展很快。

(6)粘刀现象严重。由于钛的化学亲和性大,加之切屑的高温高压作用,切削时易产生严重的粘刀现象,从而造成刀具的粘结磨损。

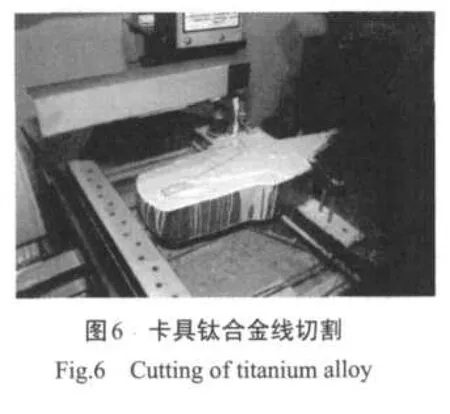

由于上述原因,在加工钛合金卡具时,最终选择用线切割方法进行加工,如图6所示。用线切割的方法进行加工,形成的零件表面比较光整,加工过的表面金相组织没有变化,其力学性能得到了充分的保证。同时,加工了专用成型刀具,用这样的刀具车制的卡具型腔与悬式绝缘子钢帽配合非常准确,以在大载荷情况下保证卡具的强度。

另外,单件加工需要大量的二类、三类专用工装,这类工装是保证卡具精度不可缺的,也进行了相应的改进。

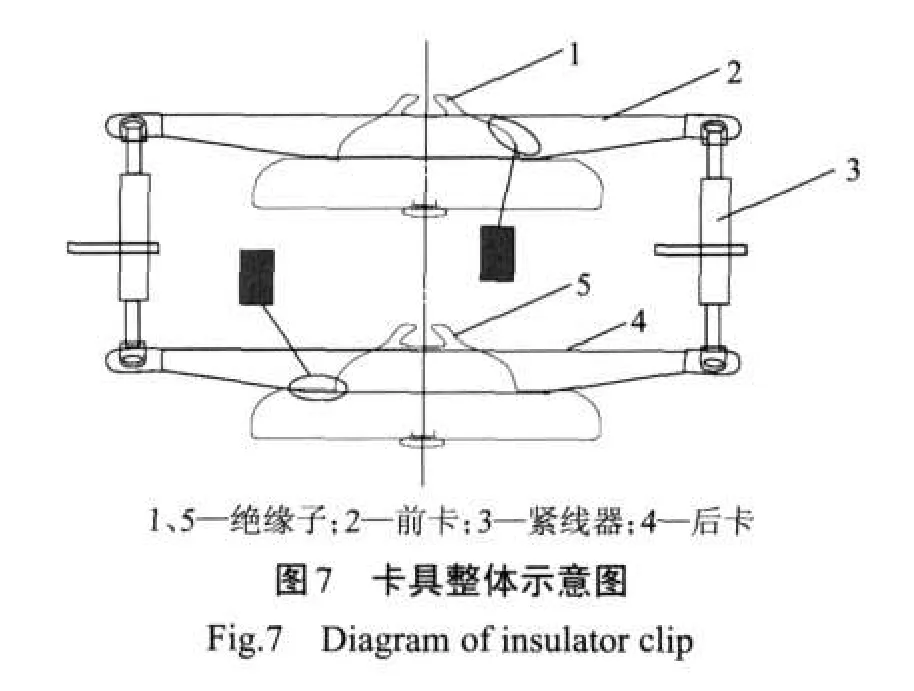

5 工具强度计算

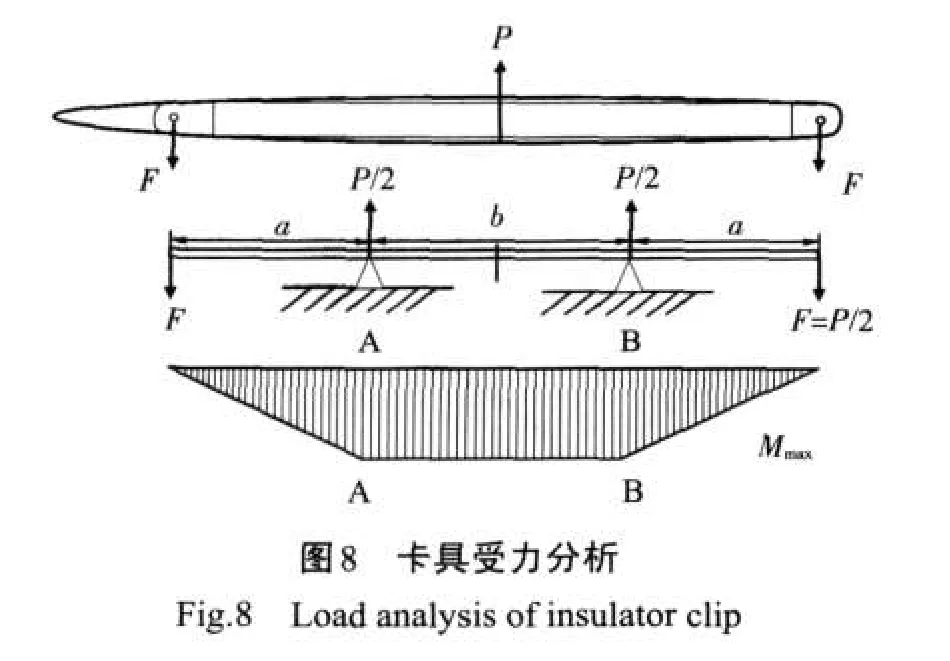

以更换耐张单片绝缘子闭式卡具为例,更换耐张单片绝缘子的前、后卡具均卡在绝缘子的钢帽上,通过收紧丝杆将绝缘子串的张力转移到卡具及丝杆上,使被更换的绝缘子松弛,达到更换的目的。整个卡具使用时的情况如图7所示。

由图7可知,前、后卡受的外力完全一样,且前、后卡设计的外形尺寸也完全一样。

但是,前卡具是通过卡具前沿的“爪”与钢帽凸缘接触传递力,接触面有限,受力较复杂,既有弯矩,又有剪切力和挤压力;而后卡是通过卡具内腔壁与整个钢帽外壁接触传递力,接触面大,基本上是弯矩。从过去的经验来看,卡具变形和破坏的部位都是在两翼的端部,说明该处是受弯矩最大的部位,主导力是弯矩的作用力,剪力和挤压是次要的。因此,无论前卡或后卡具,从整体受力来看,均可简化为一简支梁计算,如图8所示。A、B为2支点,所受力为P/2,最大弯矩在AB段。危险截面的强度条件为σmax=Mmax/W≤[σ],各种型式卡具和紧线器强度详细计算见设计计算书。

6 卡具研制结果

(1)闭式卡NGK-550,用于更换耐张串中间任意1片绝缘子,其整体结构如图9所示。

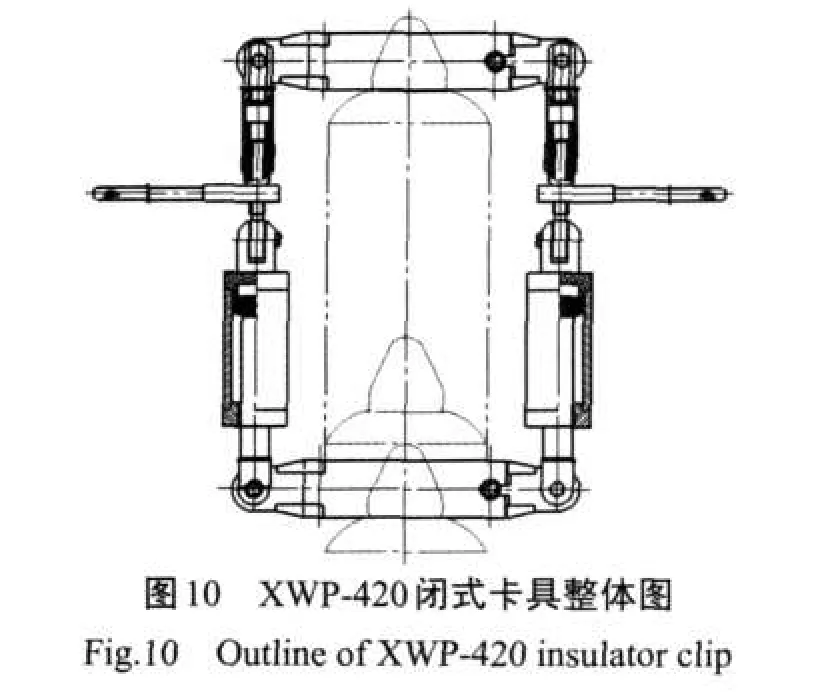

(2)闭式卡XWP-420,用于更换直线单串中间任意1片绝缘子,其整体结构如图10所示。

(3)闭式卡XWP-300,用于更换直线双串、“V”串中间任意1片绝缘子,其整体结构如图11所示。

(4)1000kV耐张横担端卡具,与闭式卡前卡配合,用于更换横担端第1片绝缘子,如图12所示。

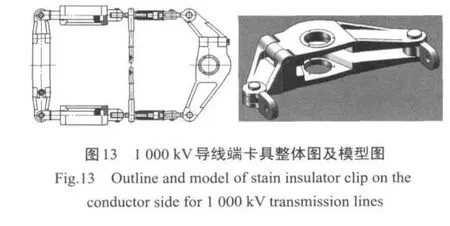

(5)1000kV耐张导线端卡具,与闭式卡后卡配合,用于更换导线端第1片绝缘子,如图13所示。

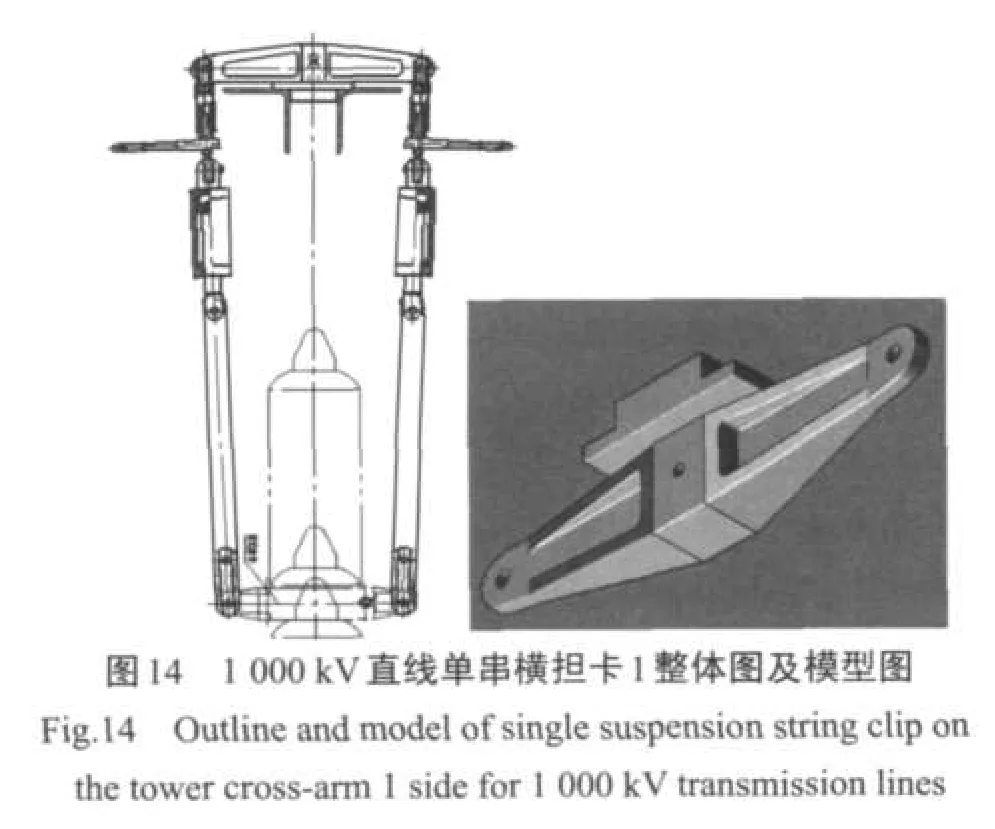

(6)1000kV直线单串横担卡1,连接于横担角钢上,与闭式卡前卡配套使用,可更换直线单串绝缘子中的单片或多片绝缘子卡具,如图14所示。

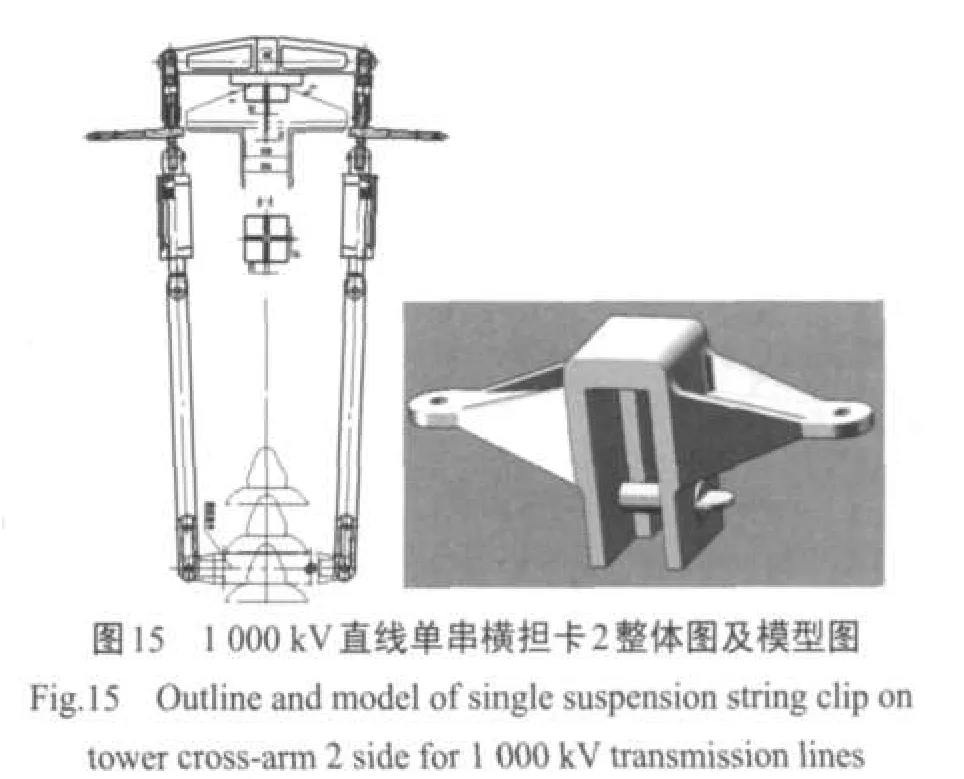

(7)1000kV直线单串横担卡2,连接于横担角钢上,与闭式卡前卡配套使用,可更换直线单串绝缘子中的单片或多片绝缘子卡具,如图15所示。

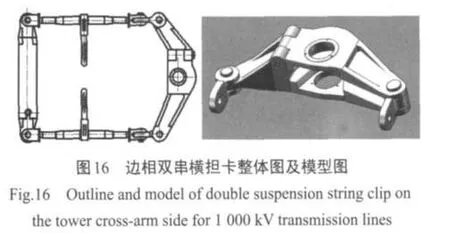

(8)边相双串横担端卡具,连接于横担角钢上,与闭式卡前卡配套使用,可更换直线双串绝缘子中的单片或多片绝缘子卡具,如图16所示。

(8)1000kV“V”串横担端卡具,联结于QH-32S、U-32-115S,与省力丝杆配套,可更换直线“V”型双串单片或多片绝缘子,如图17所示。

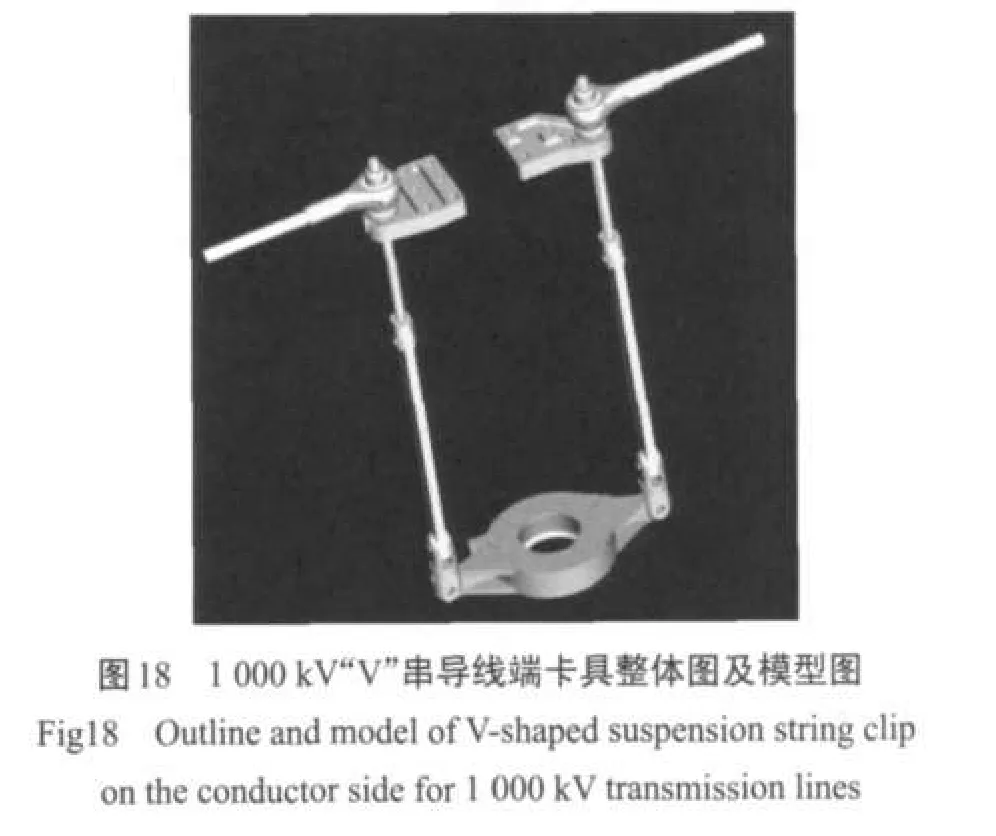

(10)1000kV“V”串导线端卡具,联结于L-64-600S、WS-32S,与省力丝杆配套,可更换直线“V”型双串单片或多片绝缘子,如图18所示。

7 结论

(1)结合特高压工程建设,系统地进行了1000kV线路检修更换绝缘子作业项目操作方法的研究及相应工具的研制,为今后全面开展1000kV线路检修作业奠定了坚实的基础。

(2)研制的更换绝缘子卡具,2个规格工具试验性地采用了钛合金材料,具有强度高,质量轻,安全可靠,符合DL/T 463—2006和GB/T 18037相关规定,满足1000kV线路上开展检修更换各种连接型式绝缘子作业的要求。

(3)研制的双传动紧线器,行程调节灵活,收紧力大,工作可靠性高;液压缸密封应用航空新技术,不易渗漏,操作省力。

(4)试验与应用。2008年10月18—19日,开发的特高压线路检修专用绝缘子经拉力试验,其机械荷载满足设计要求;2008年10月25日,利用竣工验收的时机,河南超高压公司组织检修人员在特高压线路上进行试用,结果满足使用功能,具备批量生产并配置一线的条件,取得了较好的效果。

[1]刘振亚.特高压电网[M].北京:中国经济出版社,2005.

[2]郝旭东,马 进,牟锡耀.新型多用闭式卡具研制及试验[J].华北电力技术,2003(7):2-4.

[3]刘明亮,张叔宝,杨厚峰.220 kV新型直线卡具的研制及应用[J].电工技术,2008(1):12-15.

[4]陶 伟.更换耐张直帽型绝缘子闭式卡具的改进[J].广东输电与变电技术,2006(3):23-26.

[5]裴江淮,杜贵和,任海龙,等.500kV线路带电更换四联串耐张绝缘子[J].华东电力,2004,32(1):23-26.

[6]付 军.更换500kV线路双联耐张绝缘子串工具研制[J].湖北电力,2007,31(6):19-22.

[7]叶正斌,胡春广,张 健.500kV输电线路双串耐张绝缘子的更换方法[J].湖北电力,2005,29(4):29-32.

[8]Q/GDW 153—20061000kV架空送电线路施工及验收规范[S].

[9]Q/GDWZ 209—20081000kV交流架空输电线路检修规范[S].

[10]DL488—1992带电作业用盘型悬式绝缘子卡具[S].

[11]DL/T 463—2006带电作业用绝缘子卡具[S].

[12]董吉谔.电力金具手册[M].北京:中国电力出版社,2001.